多段速无人驾驶畜舍饲料运输车系统设计

胡望琴

(江西新能源科技职业学院,江西 新余 338000)

0 引言

可编程逻辑控制器PLC和变频器在畜牧业养殖领域的推广应用,能够大大提升养殖作业的自动化程度。通过将西门子S7-200PLC与MM420变频器结合起来,设计多段速畜舍饲料运输系统,意在减少人畜接触的频率,提升养殖作业生产的安全性和可靠性。系统的总体结构设计、硬件设计、软件设计等阐述如下。

1 总体结构设计

畜舍饲料运输车结构如图1所示:车长1.5 m,宽度1.3 m,高度1.2 m。由于采用全自动无人驾驶设计,因此应用履带式机械动力结构,以提升整车运行的稳定性。系统总体结构主要由传感器模块、控制器模块、动力模块组成,其中传感器模块由压力传感器、红外传感器构成,可实现对整车畜舍饲料容量及车辆运行位置2项数据的采集;控制器模块由PLC、变频器构成,可通过编程和参数设置,实现无人驾驶状态下畜舍饲料的多段速自动运输控制;动力模块由三相减速异步电机、驱动轮、履带装置构成,提供整车运行的动力源。

1—驱动轮;2—控制器;3—红外传感器;4—压力传感器;5—避震器;6—饲料存储箱。

2 硬件设计

2.1 电气硬件设计

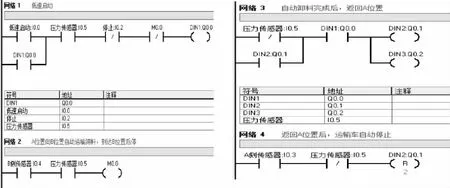

系统电气接线如图2所示,根据多段速无人驾驶运送畜舍饲料的控制要求,选用S7-200型PLC为硬件控制核心,联合红外传感器、压力传感器、按钮开关、MM420变频器、三相减速异步电机等设备,构建电气硬件系统:①硬件输入端。I0.0为低速启动开关SB1,I0.1为中速启动开关SB2,I0.2为系统停止开关SA,I0.3为运输车A侧红外传感器,I0.4为运输车B侧红外传感器,I0.5为运输车内置压力传感器,I0.6为高速启动开关SB3。②硬件输出端。Q0.0、Q0.1、Q0.2分别接MM420变频器数字端口DIN1、DIN2、DIN3。③变频器端:MM420变频器输入端经空气开关与三相交流电源连接,输出端分别连接三相减速异步电机的3个输入端。

图2 畜舍饲料运输车电气接线图

2.2 工作原理

系统工作原理:在起点A位置,操作人员往车中装满饲料,按下启动按钮后,车辆沿直线向畜舍B点运输饲料,当B侧传感器检测到运输车到达B点后,车辆自动暂停,B侧挡板自动打开卸料,当所有饲料卸完,压力传感器置0,车辆重新沿直线方向返回A位置,当A侧传感器检测到运输车到达A位置后,车辆自动停止,等待操作人员再次装料。装满饲料后,由操作人员再次按下启动按钮,车辆重新运送饲料至畜舍端,实现循环往复送料作业。

此外,本系统设置高速(30 Hz)、中速(20 Hz)和低速(10 Hz)三个选择按钮,操作人员可结合饲料运输距离、时间、总量等需求,在操作面板上选择不同的速度模式,实现多段速无人驾驶运输饲料功能,确保以最优的运输方式完成饲料运输计划任务。以低速运输模式为例,操作人员在A位置启动开关SB1,运输车自A位置以10 Hz频率向B位置运输饲料,到达B位置完成卸料后,再以-10 Hz频率返回A位置。

3 软件设计

3.1 变频器参数设计

变频器参数设计如表1所示。结合控制需求,在MM420变频器P1001~P1006地址位上分别输入表中的数据,各数据对应三相异步减速电机正转、反转的不同频率,进一步通过编写PLC梯形图高速、中速、低速、正反转切换系列程序,实现对变频器DIN1~DIN3端子的数字化控制,达到多段速无人驾驶运输畜舍饲料的控制目标。

表1 变频器参数设置表

3.2 PLC程序设计

以低速自动运输畜舍饲料为例编订梯形图程序段,如图3所示。程序编译执行的思想为:①操作人员往车中装满饲料后,I0.5置1,此时按下低速启动按钮SB1,Q0.0被置1,运输车以10 Hz低速自动启动,由A位置向B位置行驶。②当车辆到达B位置后(畜舍地点),B侧传感器I0.4置1,M0.0输出高电平,车辆自动停止。③车辆停在畜舍地点,B侧挡板打开自动卸料,当所有饲料卸完后,DIN2和DIN3置1,变频器进入低速运行状态,带动三相异步电动机以-10 Hz频率运行,车辆自动返回A位置。④当A侧传感器I0.3置1时,表明车辆返回至A位置,DIN2和DIN3清0,车辆自动停止,等待操作人员重新装料。中速、高速运输饲料的程序编译以此类推。

图3 低速运料程序段

4 结语

采用多段速无人驾驶的方法实现畜舍饲料往返运输,不仅实现了零接触运输畜类饲料的功能,还实现了多选择速度控制自动运料的目的,体现了系统设计的人性化、功能多样化和自动化,理论分析和程序设计体现了本系统应用的可行性和实用价值,可在农业生产中推广应用。