混合底泥基陶粒制备及其性能分析

谢紫 蔡德所 散剑娣 张昆

摘要:随着底泥疏浚技术广泛应用于污染水体治理,河道底泥的处置成为一大难题,而利用底泥制备陶粒是当前底泥资源化利用的新方向。以两段河道的疏浚底泥为主要原料制备陶粒,通过单因素试验分析了原料配比、钢渣添加量、大理石粉添加量对陶粒性能的影响,通过L16(44)正交试验确定了制备底泥基陶粒的最优条件。结果表明:制备的底泥基陶粒最优条件为烧结温度1 000 ℃,烧结时间5 min,预热时间10 min,大理石粉添加量16%。该条件下制得的陶粒除磷率为98.04%,吸水率为28.55%,陶粒空隙率为48.43%,堆积密度为0.70 g/cm3,抗压强度为3.13 MPa,表观密度为1.36 g/cm3,满足CJ/T 299-2008《水处理用人工陶粒滤料》性能指标要求,证实了利用混合底泥制备陶粒的可行性,可为底泥的资源化利用提供参考。

关 键 词:陶粒; 底泥资源化利用; 正交试验; 除磷

中图法分类号: X703

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2022.04.029

0 引 言

河道底泥是土壤、岩石及矿物的自然侵蚀产物、生物过程产物、有机质降解产物、污水排出物与湖底河床母质等随水流迁移而沉降积累在水体底部的堆积物质的统称[1]。当今解决底泥污染最直接有效的手段是底泥疏浚技术[2],由于疏浚底泥可能受到重金属、有机物等污染影响,疏浚底泥的处置一直是一个难题。

底泥处置方式主要包括吹填、土地利用、制作材料、热化学处理等。吹填是指将疏浚底泥经过脱水处理后填垫到陆地上,由于淤泥具有含水率高、强度低等特点,吹填存在地基加固的问题。土地利用是将疏浚底泥用于湿地、农田、市政园林绿化[3]等。苏德纯等[4]将官厅水库的疏浚底泥改良后用于种植苜蓿、玉米和杏树苗等植物,构建出人造土壤耕作层,为植物生长提供了良好的介质。底泥制作材料主要指在填方、建筑、水处理等领域的应用。经固化后的疏浚底泥作为填方用土材料在法国、日本、新加坡[5]等已得到广泛应用。邵玉芳等[6]将固化后的太湖底泥作为路基填筑材料,当底泥固化剂的添加量达到6%即满足路基填料的要求;王士龙等[7]利用底泥制备出对城市污水和工业含铅废水去除效果较好的陶粒。底泥的热化学处理主要是利用其含有的大量有机质进行沼气发电、焚烧发电、热解与制油等。Bardarov等[8]利用河道底泥和布拉戈耶夫格勒附近的土壤合成了性能稳定且耗能较低的微生物燃料电池。

底泥的化学成分及矿物组成与黏土类似,可替代黏土作为陶粒制备的原料。陶粒是一种表面粗糙的多孔物质,具有很好的吸附能力,能作为生物滤料和基质应用于水处理中。吴苏清[9]将污泥和黏土混合制备出了质量较轻的陶粒;徐振华[10]采用污水厂污泥、河道底泥和粉煤灰分别制备出水处理陶粒和建筑用陶粒。本次研究以2种河道的混合底泥为主要原料,并添加钢渣和大理石粉,制备出除磷率极高且性能较佳的陶粒,可为陶粒水处理应用提供参考。

1 材料与方法

1.1 材料组成与性质

1.1.1 底 泥

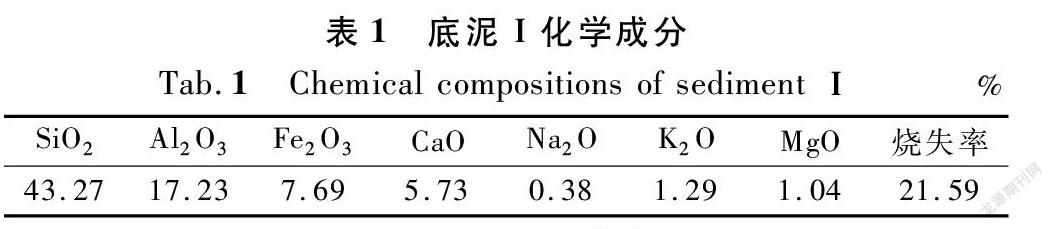

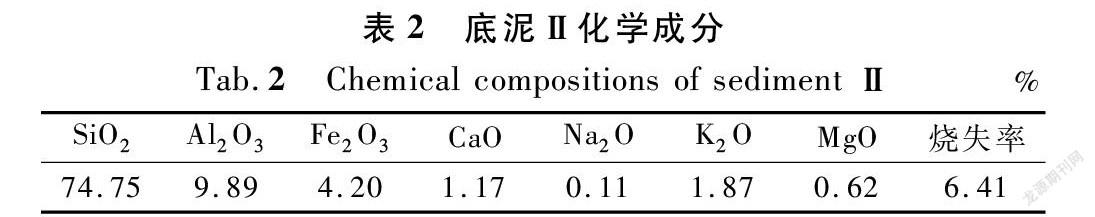

底泥采自广西省桂林市古桂柳运河的两段不同河道,风干后经研磨过200目筛。采用日本理学株式会社的ZSX PrimusⅡX射线荧光光谱仪测定原材料的主要化学组成:将原材料在105 ℃下烘干2 h,称取烘干后的5 g原材料与5 g四硼酸锂混匀,转入铂金坩埚中,加入6~7滴溴化铵进行分散。然后将铂金坩埚置于XRF熔样机中熔融,将熔好的樣品从熔样机中快速取出并摇动铂金坩埚,冷却后进行测定。由表1~2可知:底泥Ⅰ的Al2O3和有机成分比底泥Ⅱ多,而底泥Ⅱ的SiO2含量要比底泥Ⅰ大很多,故可将两种底泥按一定比例混合,化学成分含量互补后达到制陶的原料要求。

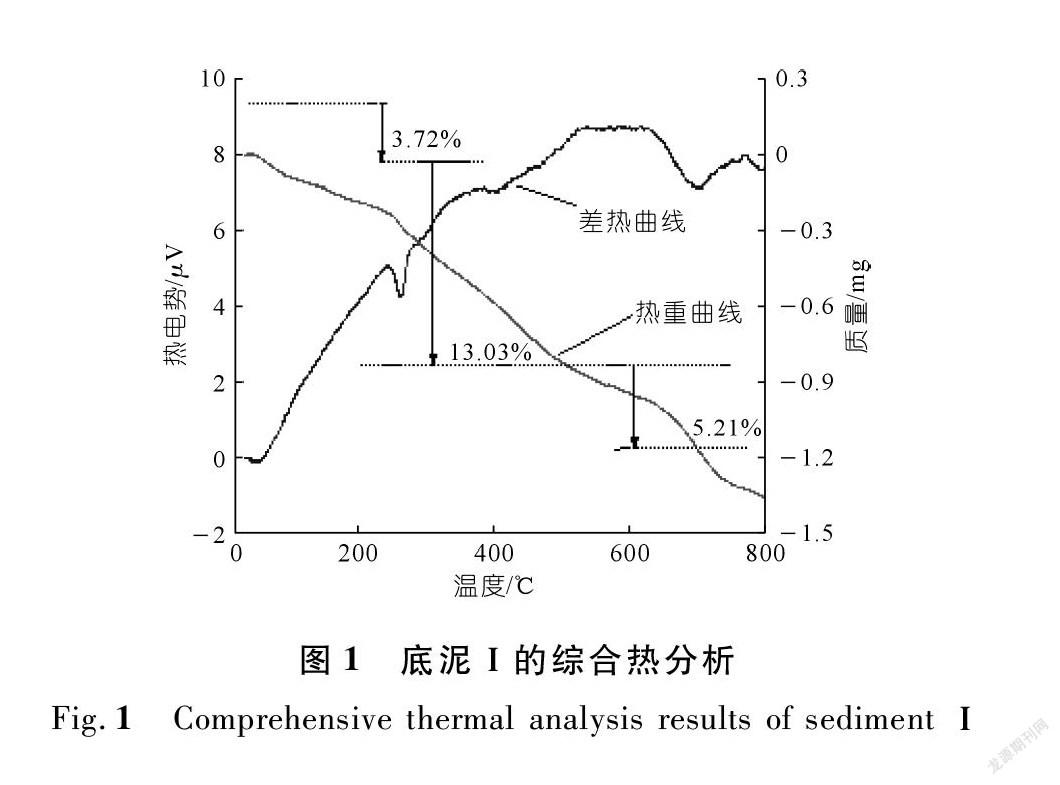

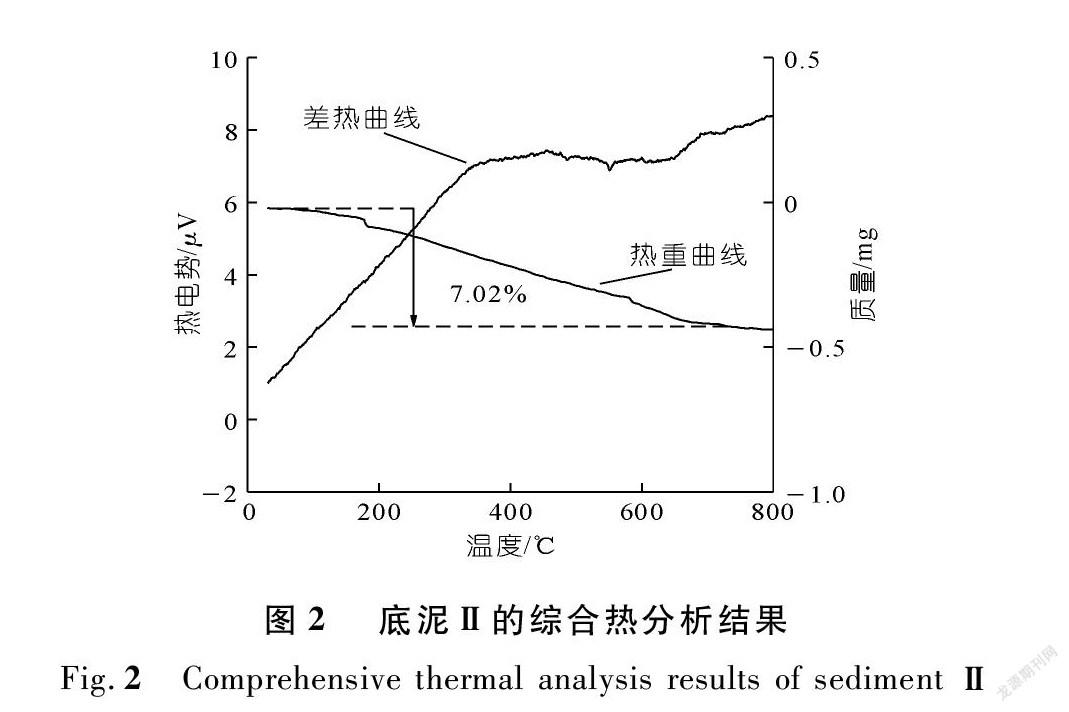

采用北京恒久实验设备有限公司的HCT-1热重分析仪对原材料进行热重/差热分析:取6 mg样品,在N2氛围中由37 ℃加热到950 ℃,升温速率为20 ℃/min。底泥Ⅰ的分析温度范围从室温升至800 ℃,升温速率5 ℃/min。由图1可知底泥Ⅰ加热过程大致分为3个阶段:① 37~220 ℃,此阶段为失重阶段,在95 ℃出现了吸热峰,主要是失去物理吸附水导致;② 220~605 ℃,此阶段失重最明显,在400 ℃左右可观察到明显的吸热峰,且质量下降很快,为MgCO3的热分解所致;③ 605~780 ℃,此阶段质量下降减缓且伴随着吸热峰的出现,发生了晶型转变。由图2可知底泥Ⅱ的TG-DTA曲线与黏土类似,整个过程失重较少,其失重原因主要是有机质的碳化与结构水的脱除,表明底泥Ⅱ有机成分少,热稳定性较高,具备很好的成陶骨架成分。本文选择400 ℃作为预热温度,该温度处于底泥Ⅰ和底泥ⅡTG-DTA曲线的失重过程第二阶段中部,能同时满足碳化生料中大部分有机物和去除生料中的吸附水以及结晶水的要求。

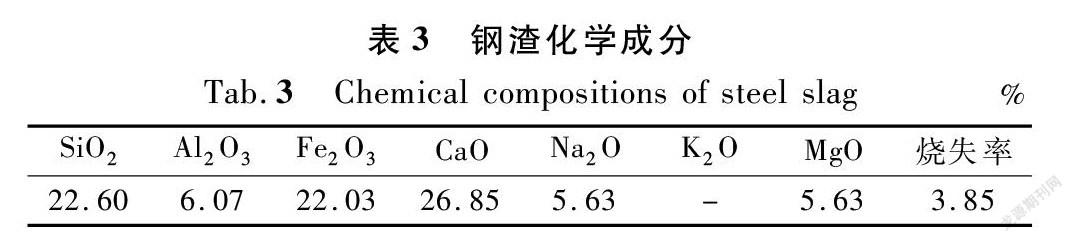

1.1.2 钢 渣

钢渣采自杭州钢铁厂,主要成分为CaO、SiO2、Fe2O3等,化学成分与底泥的测试方法一样,测试结果见表3。由于底泥Ⅰ和底泥Ⅱ按一定比例混合后的原料助熔成分偏低,可以通过适量的外添加剂例如钢渣来增加助熔成分,降低烧结温度。由于钢渣本身密度较大,不易过多添加,过多的钢渣可能会影响烧结温度范围,钢渣添加量一般不宜超过20%[11]。

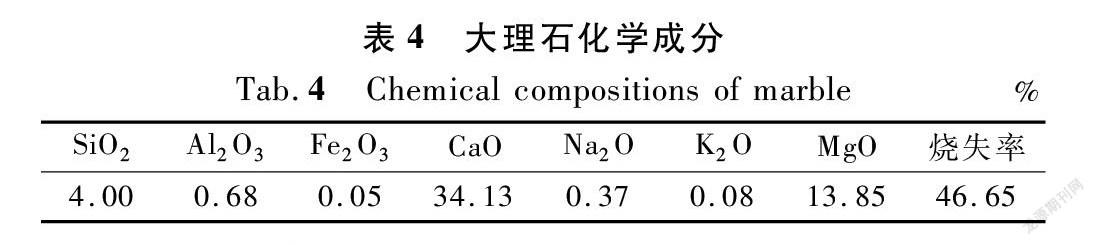

1.1.3 大理石粉

大理石粉来自广西利升事业有限公司,化学成分与底泥的测试方法一样,测试结果见表4。大理石粉的主要成分为CaO和MgO,烧失量高达46.65%,含有大量的有机质,将其用作辅助原料可以弥补底泥Ⅰ和底泥Ⅱ有机质不足的缺点,有利于陶粒的膨胀。CaO和MgO能提高陶粒表面的吸附活性,促进内部孔隙提供更多的离子通道与活性位点,进而提高陶粒的吸附能力[12]。

1.2 试验方法

1.2.1 陶粒制备流程

将底泥Ⅰ和底泥Ⅱ按一定比例混合后,添加一定量的钢渣和大理石粉,加水混合至均匀,用搓泥板制成直径6 mm左右圆球。105 ℃下干燥2.5 h后放入马弗炉中,调节温度至400 ℃预热5~20 min,然后以5 ℃/min速率升温至950~1 150 ℃,烧制5~20 min后自然冷却至室温,制得陶粒。

1.2.2 陶粒物理性能分析

根据国家标准 CJ/T 299-2008《水处理用人工陶粒滤料》测定陶粒的抗压强度、吸水率、空隙率、表观密度、堆积密度等指标。每组样品重复测定2次,2次试验结果之差不大于平均值的 2.0%,取平均值作为测定值。

1.2.3 陶粒除磷率分析

取3.0 g陶粒置于锥形瓶中,加入50.0 mL质量浓度为 10.0 mg/L磷酸三钾溶液,置于水浴恒温振荡器内。在温度25 ℃、转速120 r/min下恒温振荡24 h,经过滤后采用GB 11893-89《水质总磷的测定钼酸铵分光光度法》测定滤液中总磷质量浓度,区别在于本次试验所用磷酸三钾为正磷酸盐,其配置的磷溶液可省去消解步骤,其浓度可直接用分光光度计测定。

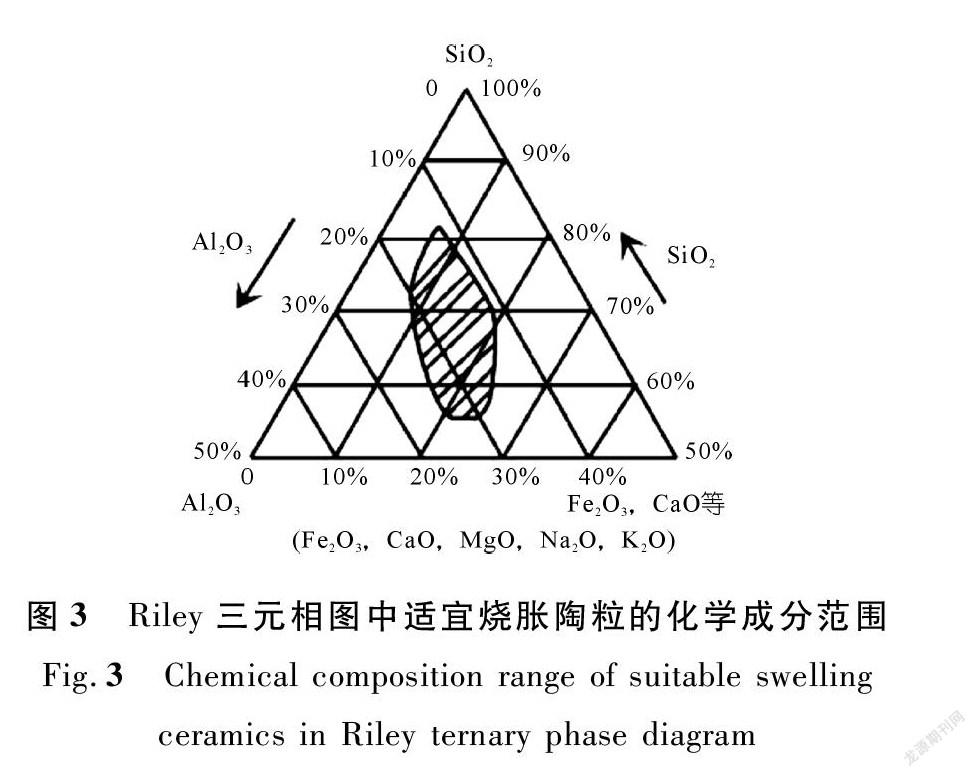

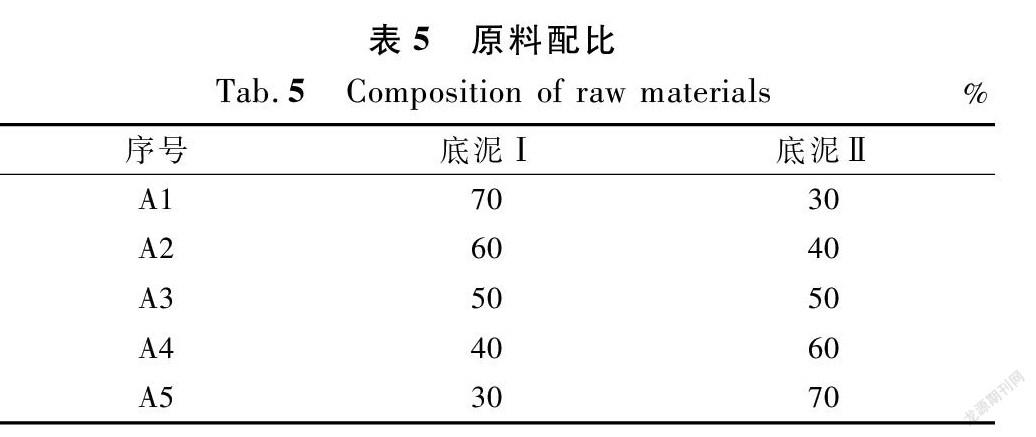

1.3 原料配比

制备陶粒的原料中应包含成陶成分、产气成分和助熔成分。成陶成分主要是SiO2和Al2O3,这两种成分的含量决定了陶粒强度;产气成分包括有机物类、Fe2O3、碳酸盐类、含硫化合物,在烧制过程中产生 H2O、CO、CO2、SO2 等气体促进陶粒的膨胀;助熔成分以碱金属氧化物为主,如Na2O、CaO、MgO、K2O等,有助于降低原料熔化生成液相的温度。Riley[13]三元相图(见图3)中适宜烧胀陶粒的化学成分范围表明,制备陶粒的原料经混合后的化学成分要满足以下范围:SiO248%~70%、Al2O310%~25%、Fe2O36%~10%、助熔剂8%~15%。设定底泥Ⅰ的范围为X,底泥Ⅱ的范围为Y,可列出如下方程式:

48%≤43.27%X1+74.75%X2≤70%

10%≤17.23%X1+9.89%X2≤25%

8%≤8.44%X1+2.7%X2≤15%

解得:0.3≤X≤0.7;0.3≤Y≤0.7。

据此制定初步试验原料配比如表5所列。

2 试验结果及分析

2.1 原料配比对陶粒性能的影响

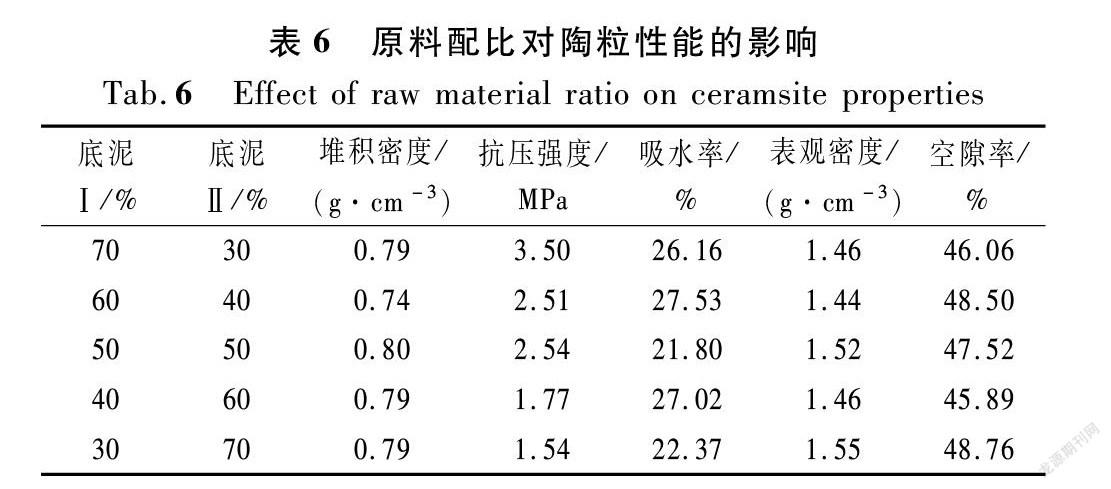

由表6可知:随着底泥Ⅰ含量减少和底泥Ⅱ含量的增加,陶粒的堆积密度、表观密度和孔隙率总体上呈上升趋势,抗压强度呈降低趋势,吸水率无显著变化规律。堆积密度随原料配比变化较小,分析原因是SiO2与Al2O3总含量均高于50%,使制陶原料共熔点上升,在原有温度下产生的液相量减少,造成陶粒体积与结构变化不明显,因此堆积密度变化小。当底泥Ⅰ含量为60%,底泥Ⅱ含量为40%,堆积密度达到最小;当底泥Ⅰ含量继续减少,底泥Ⅱ含量增加,原料中SiO2含量逐渐上升,Al2O3含量逐渐降低,但两者总含量呈上升趋势,SiO2和Al2O3是陶粒产生强度和形成结构的主要物质基础,故陶粒强度逐渐降低[14]。陶粒的吸水率是由焙烧阶段所形成的液相量和产气量共同决定的,SiO2与Al2O3总含量越高,产生的液相量越多,黏度越大[15],若此时产气量不足,液相铺满孔隙,导致吸水率降低。底泥Ⅰ含量从70%减少到30%,底泥Ⅱ含量从30%上升到70%,SiO2与Al2O3总含量增加,产生液相量变多,但是原料中有机物质减少,焙烧产生的气体减少,使陶粒形成的气孔减少,导致吸水率降低和表观密度升高[16]。综合考虑,选择60%底泥Ⅰ、40%底泥Ⅱ作为原料的质量配比。

2.2 钢渣添加量对陶粒性能的影响

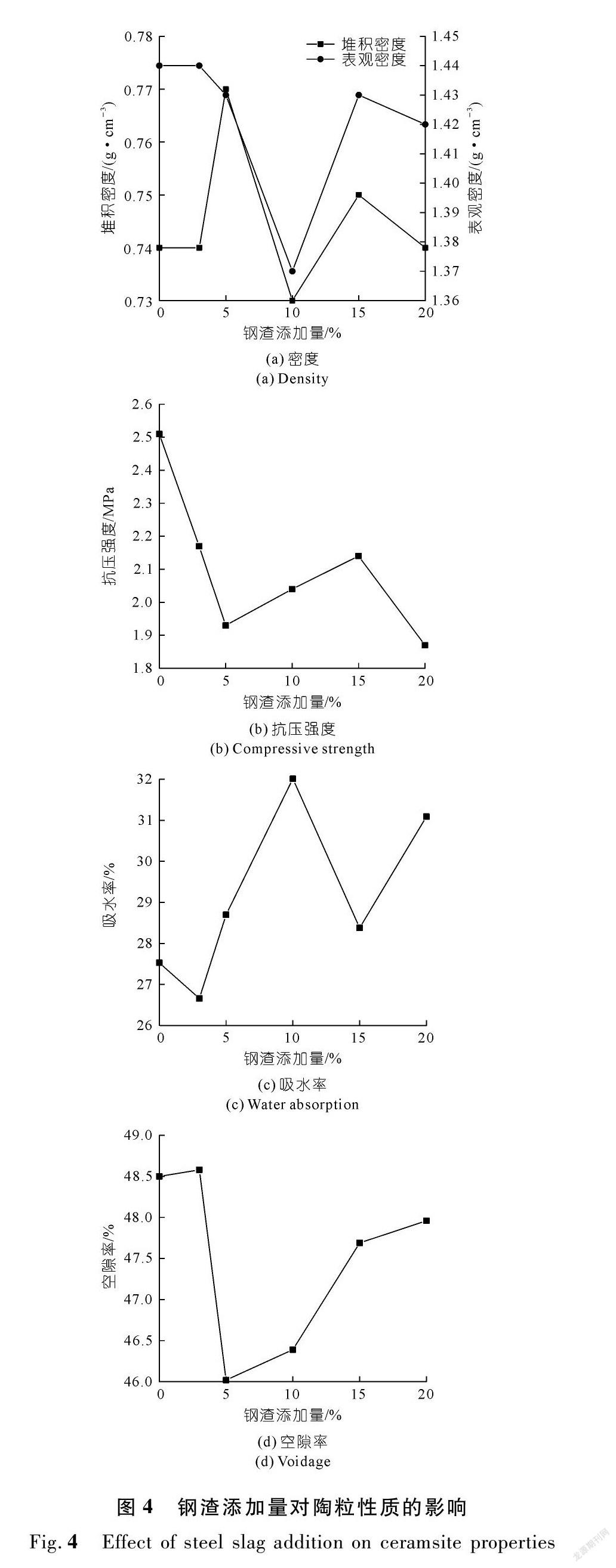

从图4可见,随着钢渣添加量增加到15%,陶粒的堆积密度呈先增大后减少再增大的趋势,吸水率整体上呈先减小后增大再减小的趋势,主要原因是钢渣中Fe2O3、CaO等含量较高,可有效降低陶粒的烧结温度,减少能耗,故添加适量的钢渣有助于陶粒的烧结[17]。抗压强度和表观密度整体上呈先减少后增大的趋势,在钢渣添加量为10%时,表观密度最小,吸水率最大,此时陶粒的膨胀性达到最佳;当钢渣添加量继续增大,陶粒的堆积密度增大,吸水率减小,主要原因是钢渣添加过量,Fe2O3、CaO等助熔成分过多导致烧结温度降低,生成的液相量太少不足以包裹产生的气体,导致陶粒膨胀不充分[18];另外钢渣自身的密度较高,添加过多导致陶粒的密度较大,故综合各项性能指标考虑,选择10%作为钢渣适宜添加量。

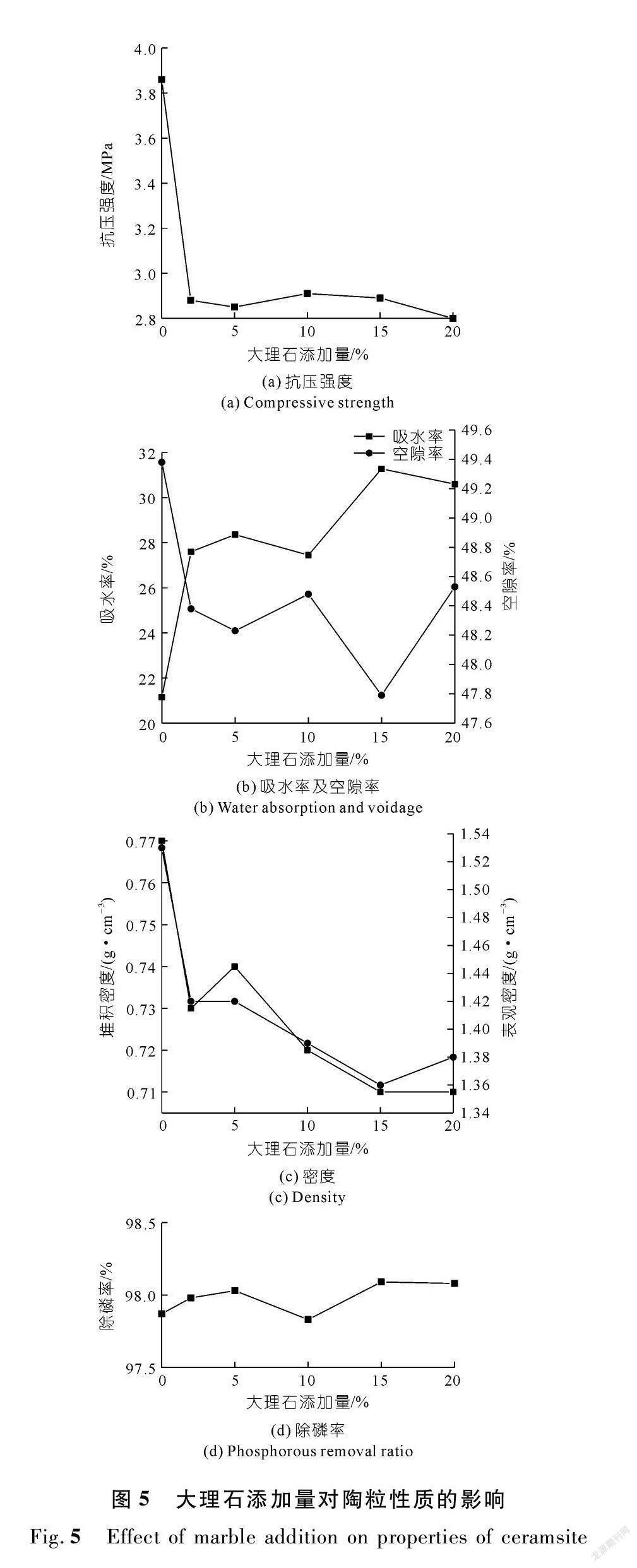

2.3 大理石添加量对陶粒性能的影响

由图5可知,不添加大理石粉时陶粒的堆积密度、抗压強度、吸水率和表观密度与添加大理石粉时相差较大,这与大理石粉中的CaO、MgO、Fe2O3等有关。高温下大理石粉受热分解,产生大量CO2、CO气体,陶粒体积得到膨胀,堆积密度降低较多,并形成丰富的孔隙,导致陶粒内部和表面结构疏松,吸水率增加,抗压强度也有所下降[19]。当大理石添加量由2%增加到15%时,堆积密度、抗压强度、表观密度和空隙率总体上逐渐减小,吸水率呈上升趋势,这主要是大理石粉中钙盐起到了助熔作用,降低液相生成的温度,陶粒内部形成丰富的孔隙,使得溶液中磷的渗透性加大,加之Mg、Al、Fe等可以通过静电吸引与磷酸根离子结合,去除水中的磷,故适量的大理石粉能提高陶粒的除磷率[20]。当大理石粉添加量达到20%时,陶粒烧结过程中产生的液相量过多,使气体的膨胀力被液相过分地抑制,导致陶粒表面出现熔融状态而不利于孔隙的形成[21],陶粒的堆积密度、表观密度开始变大。

2.4 正交试验

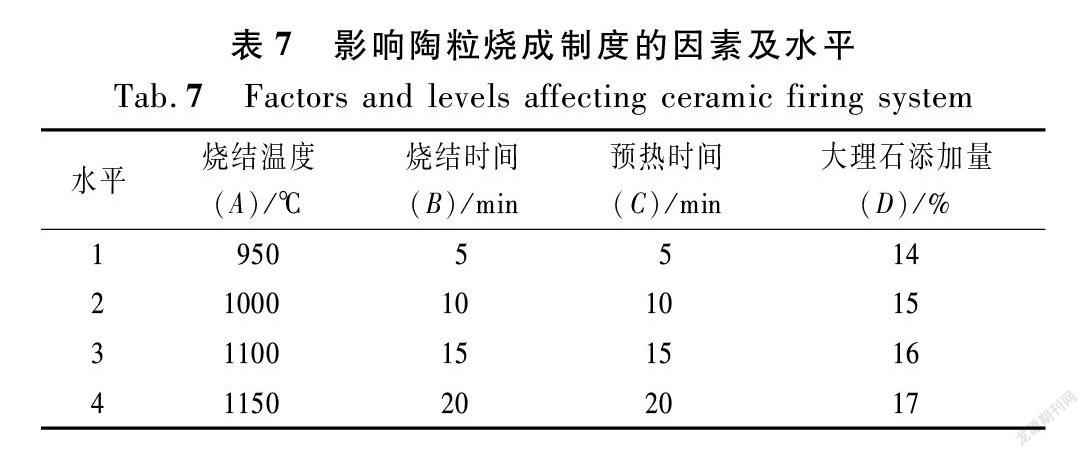

由于影响陶粒性能的因素较多,为探索出合适的烧成制度,按照国家标准,以堆积密度、筒压强度、吸水率、表观密度和除磷率为考察指标,对烧结温度、烧结时间、预热时间、大理石添加量4个因素进行考察。根据单因素实验,选择400 ℃作为预热温度,选择烧结温度(A)、烧结时间(B)、预热时间(C)和大理石添加量(D)4个因素,各因素选择4个水平如表7所列进行正交试验。

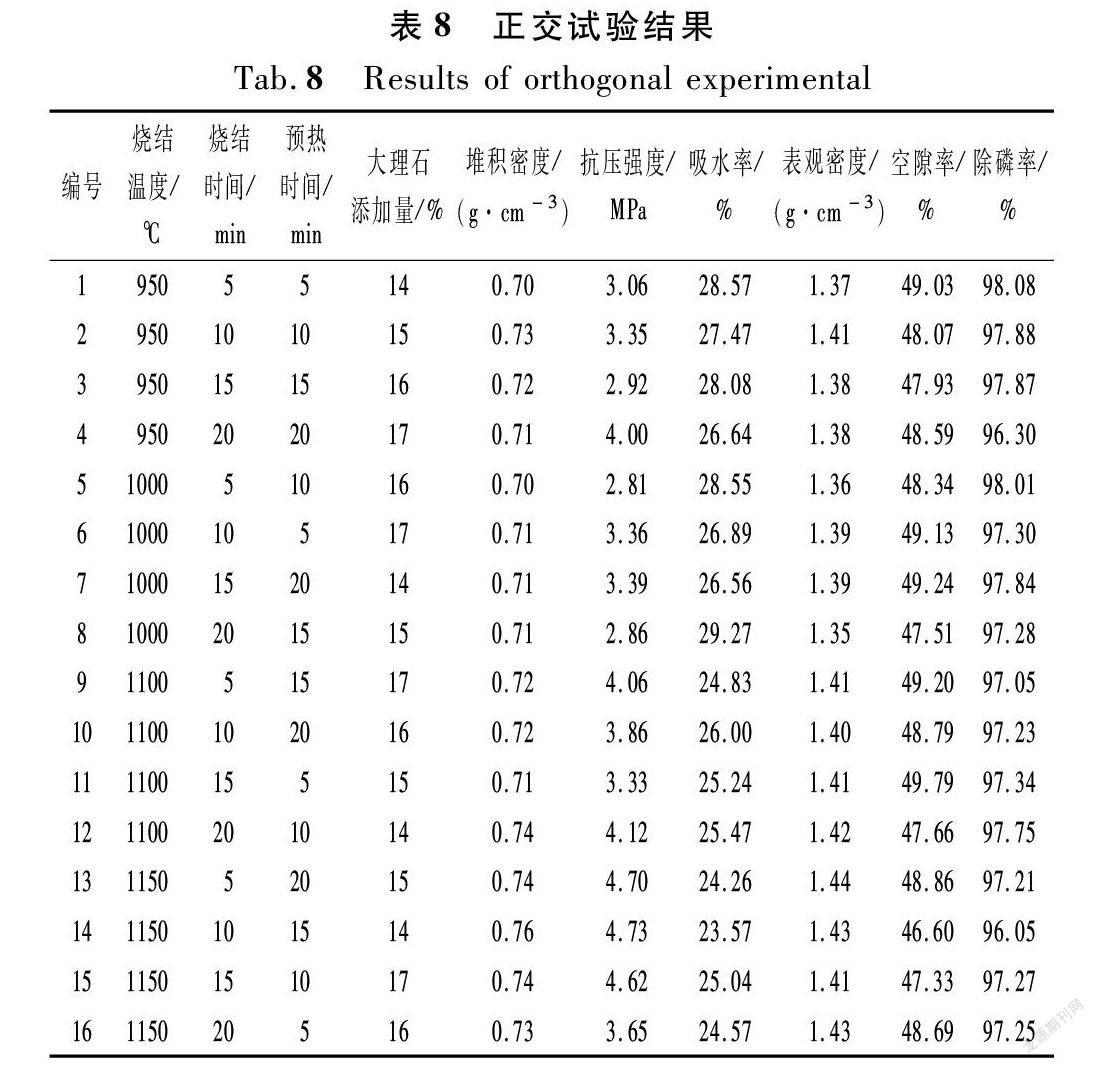

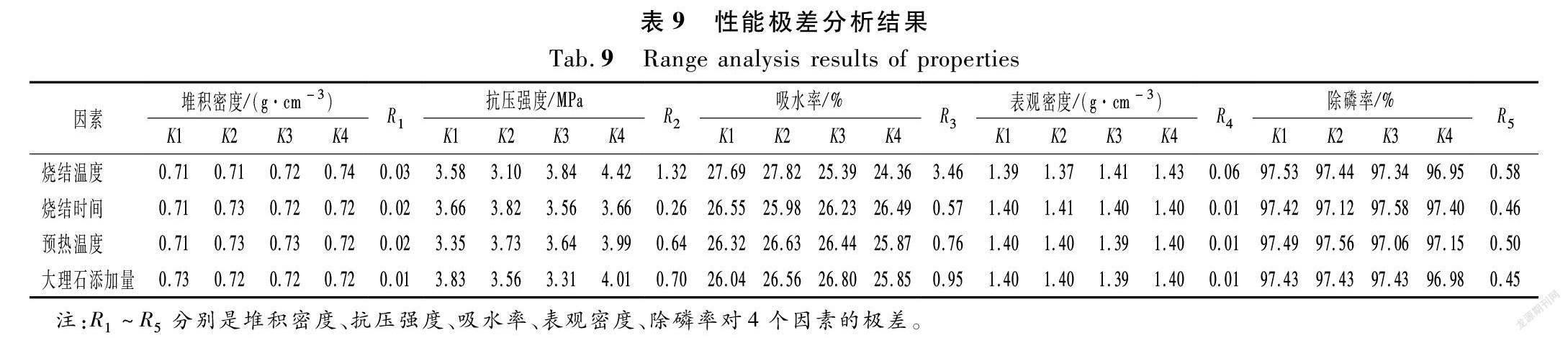

对正交试验结果(见表8)进行极差分析,得到性能极差分析结果如表9所列,分析得到以下结论:

(1) 烧结温度对于5个指标来说极差最大,是最大的影响因素。对于堆积密度、吸水率和表观密度来说,水平2为最优水平。对于抗压强度来说,水平4为最佳水平,水平2的抗压强度满足《水处理用人工陶粒滤料》的要求,对于除磷率来说,水平1为最佳水平,水平2下的除磷率其次,综合考虑选择水平2为最优水平,即烧结温度1 000 ℃。

(2) 烧结时间对于抗压强度、吸水率、表观密度和除磷率3个指标来说极差最小,对堆积密度影响稍大,为16.62%,最佳水平为水平1,因此选取烧结时间5 min。

(3) 预热时间对抗压强度、吸水率和表观密度影响都较小,对堆积密度和除磷率影响较大,对于除磷率来说水平2为最优水平,对于堆积密度来说,水平1为最优水平,水平2下的堆积密度其次,为730.16 kg/m3,综合考虑选取预热时间10 min。

(4) 大理石粉添加量对于堆积密度和除磷率这2个指标来说极差最小,对吸水率影响较大,最佳水平为水平3,对抗压强度和表观密度影响较小,综合考虑选取大理石添加量为16%。

2.5 最佳条件下的陶粒性能测试

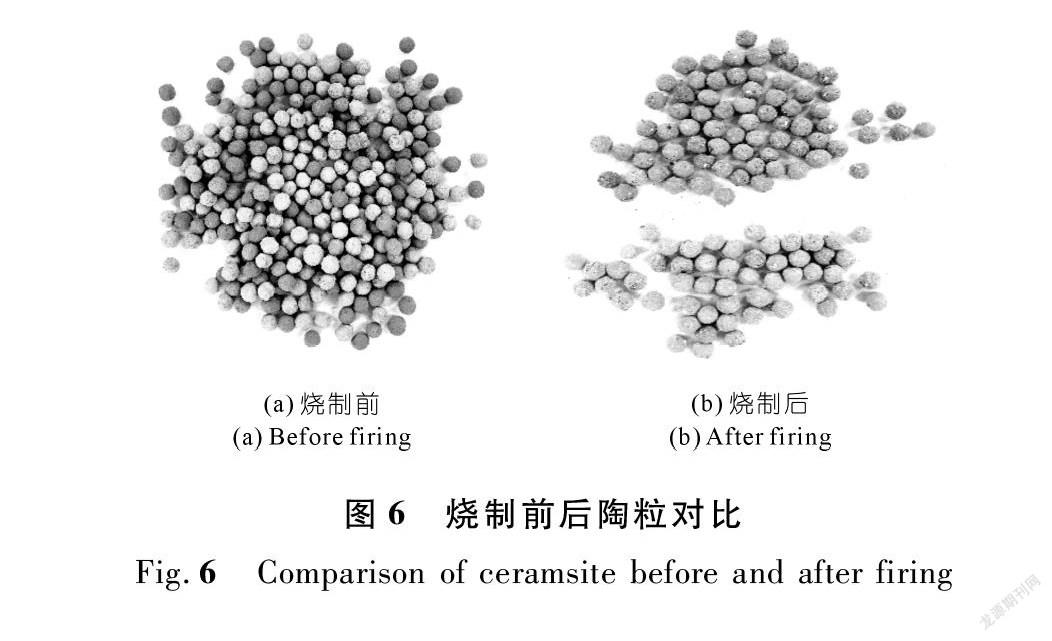

根据正交试验确定了制备陶粒的最佳条件,并对该条件下制备的陶粒测定其物理性质,结果见表10。陶粒烧制前后的形态对比如图6所示,观察到陶粒表面发生了膨胀,且有微小的空隙形成,有助于提高陶粒的吸附性能。

3 结 论

通过对河道底泥的化学成分、热性质等进行分析,论证了以河道底泥作为原料,并添加钢渣和大理石粉制备轻质陶粒的可行性。烧制陶粒的底泥Ⅰ和底泥Ⅱ的质量百分比取值范围为:底泥Ⅰ 30%~70%,底泥Ⅱ 30%~70%;当原料配比为底泥Ⅰ60%、底泥Ⅱ40%时,制备的陶粒性能较好;当钢渣添加量为10%时,制备的陶粒各项性能较好。制备底泥陶粒的最佳条件是:烧结温度1 000 ℃,烧结时间5 min,预热时间10 min,大理石粉添加量16%,最佳条件下制备的陶粒除磷率为98.04%,吸水率为28.55%,陶粒空隙率为48.43%,堆积密度为0.70 g/cm3,抗压强度为3.13 MPa,表观密度为1.36 g/cm3,满足CJ/T 299-2008《水处理用人工陶粒滤料》性能指标要求。

参考文献:

[1] 李钢,韩明爽,徐海红.水体疏浚底泥利用现状与能源化利用[J].环境工程,2021,39(6):55-58,71.

[2] 薄濤,季民.内源污染控制技术研究进展[J].生态环境学报,2017,26(3):514-521.

[3] 范志明,张虎元.疏浚底泥的园林绿化应用[J].安徽农业科学,2009,37(3):1089-1091.

[4] 苏德纯,胡育峰,宋宗渭,等.官厅水库坝前疏浚底泥的理化性质和土地利用研究[J].环境科学,2007,28(6):1319-1323.

[5] TRIBOUT C,HUSSON B,NIHOU A.Use of treated dredged sediments as road base materials:environmental assessment[J].Waste and Biomass Valorization,2011,2:337-346.

[6] 邵玉芳,龚晓南,郑尔康,等.疏浚底泥的固化试验研究[J].农业工程学报,2007,23(9):191-194.

[7] 王士龙,张虹,谢文梅,等.用陶粒处理含铅废水[J].济南大学学报(自然科学版),2003,17(3):295-297.

[8] BARDAROV I,HUBENOVA Y,MITOV M.Sediment microbial fuel cell utilizing river sediments and soil[J].Bulg.Chem.Commun.A,2013,45:223-226.

[9] 吴苏清.超轻污泥陶粒曝气生物滤池深度处理工业废水的研究及应用[D].济南:山东大学,2012.

[10] 徐振华.污水厂污泥与河道水泥联合高温烧结制备陶粒的技术研究[D].北京:清华大学,2012.

[11] 高明磊.利用钢渣制备陶粒的实验研究[D].沈阳:东北大学,2010.

[12] 张其勇,徐郡,赵蔚琳.轻质陶粒的制备与性能研究[J].砖瓦,2018(8):18-22.

[13] RILEY C M.Relation of chemical properties to bloating clays[J].American Ceramic Society,1951,34(4):121-128.

[14] 任翠娟.河道底泥陶粒的制备及应用研究[D].天津:天津大学,2017.

[15] 刘明伟,刘芳.二氧化硅含量对污泥底泥制备陶粒性能的影响研究[J].东北电力大学学报,2016,36(3):86-90.

[16] 曾梦杰.河道淤泥陶粒制备及其除磷性能研究[D].武汉:华中科技大学,2019.

[17] 吴世明,雷翅,张鹏,等.烧结制度和氧化铁含量对轻质多孔陶粒相关性能的影响研究[J].新型建筑材料,2018,45(4):9-12,123.

[18] 章丹.利用竺山湾底泥制备磁改性轻质陶粒实验研究[D].青岛:青岛理工大学,2014.

[19] TSAI C C,WANG K S,CHIOU I J.Effect of SiO2-Al2O3-flux ratio change on the bloating characteristics of lightweight aggregate material produced from recycled sewage sludge[J].Journal of Hazardous Materials,2006,134(1):87-93.

[20] JUNG K W,JEONG T U,HWANG M J,et al.Phosphate adsorption ability of biochar/Ma-Al ssembled nanocomposites prepared by aluminu-electrode based electro-assisted modification method with Mg/Cl2 as electrolyte[J].Bioresource Technology,2015,198:603-610.

[21] 陳玉莹.底泥陶粒的研制及其在生物滤池中的应用研究[D].温州:温州大学,2017.

(编辑:胡旭东)

Preparation of ceramsite by mixed sediment and its properties analysis

XIE Zijun,CAI Desuo,SAN Jiandi,ZHANG Kun

(College of Hydraulic and Environment,Three Gorges University,Yichang 443002,China)

Abstract:

With the wide application of sediment dredging technology in treatment of polluted water bodies,the disposal of river sediment has become a major problem.The preparation of ceramsite by using dredging sediment is a new direction of sediment resource utilization.In this paper,ceramsite was prepared with sediment dredged from two different rivers as the main raw material.The effects of raw material ratio,steel slag ash content and marble powder content on the ceramsite performance were investigated by single factor experiments.Moreover,the optimal conditions for the preparation of sediment ceramsite were determined by L16 (44) orthogonal test.The results showed that the optimum preparation conditions were as follows:sintering temperature of 1000°C,sintering time of 5 min,preheating time of 10 min,marble powder addition of 16%.Under this condition,the phosphorus removal rate of the ceramsite products was 98.04%,the water absorption rate was 28.55%,the porosity of ceramsite was 48.43%,the bulk density was 0.70g/cm3,the compressive strength was 3.13 MPa,and the apparent density was 1.36g/cm3,which can meet the performance index requirements in CJ/T 299-2008 Artificial ceramsite filter material for water treatment,indicating the feasibility of preparing ceramsite by mixed sediment,and providing reference for the sediment resource utilization.

Key words:

ceramsite;sediment resource utilization;orthogonal test;phosphorus removal