反渗透系统倒向运行工艺的技术特点

程 峰,员 建,苑宏英,靖大为

(天津城建大学 环境与市政工程学院,天津 300384)

传统反渗透系统的工艺结构为首端设给水泵而末端设浓水阀,工艺给水与浓水始终是从系统首端流向系统末端,故统称为“定向运行”工艺.

反渗透系统设计与运行的三个重要指标是运行通量、系统收率与污染速度.高运行通量可减少系统的元件数量及管路等附属设备,大幅降低系统投资,系统能耗即运行成本稍有增加.高系统收率可使给水流量与浓水流量减少,即减少预处理系统的投资与运行费,也减少资源消耗及环境污染.低污染速度可提高系统运行的稳定性,降低系统清洗与换膜成本[1].

长期以来,反渗透系统定向运行工艺在预处理、阻垢剂、元件结构及制膜材料等方面进行了相应的改进,以提高系统运行通量和系统收率,降低污染速度,减缓系统膜污染.强化预处理可除去进水中悬浮物、有机物、胶体物质、微生物、细菌及某些有害物质,抑制系统的有机污染.投加阻垢剂的作用是阻止超饱和盐分在膜表面的析出沉淀,防治系统无机污染.元件结构及制膜材料的改进可提高系统抗污染性能.张学旭通过调整清洗方式、酸洗药剂、碱洗药剂等方式,有效降低了膜污染,延长了反渗透系统的运行周期[2].H.Huang 等采用磁性离子交换树脂-超滤、磁性离子交换树脂-混凝-超滤对反渗透进水进行了预处理,减缓了反渗透膜的有机污染[3].综合而言,上述措施在防治膜污染方面具有积极的作用,但系统收率有限,基本维持在75%[4].

以色列魏兹曼研究院(Weizmann Institute of Science,WIS)开发了反渗透“倒向运行”工艺,即给水、浓水径流方向倒向,对管路结构和阀控方式进行改造,用于高污染给水的净化处理,具有系统收率高(90%)、运行通量大(段通量比为2.59)、浓水流量小、药剂用量少、自动清污等诸多优势.国内某公司采用了以色列AST 公司的反渗透倒向运行技术,产水率达到了90%以上[5].近年来相关专利申请数量亦逐年增加[6-9],涉及提高膜元件使用寿命、降低阻垢剂用量、减缓膜污染等技术措施.本文旨在较为完整地介绍与分析反渗透系统“倒向运行”的工艺结构及其技术特点,以利反渗透倒向运行技术在国内的推广应用.

1 定向运行工艺

反渗透系统定向运行工艺一般包括预处理装置、增压泵、反渗透膜、水箱.

1.1 系统收率的影响

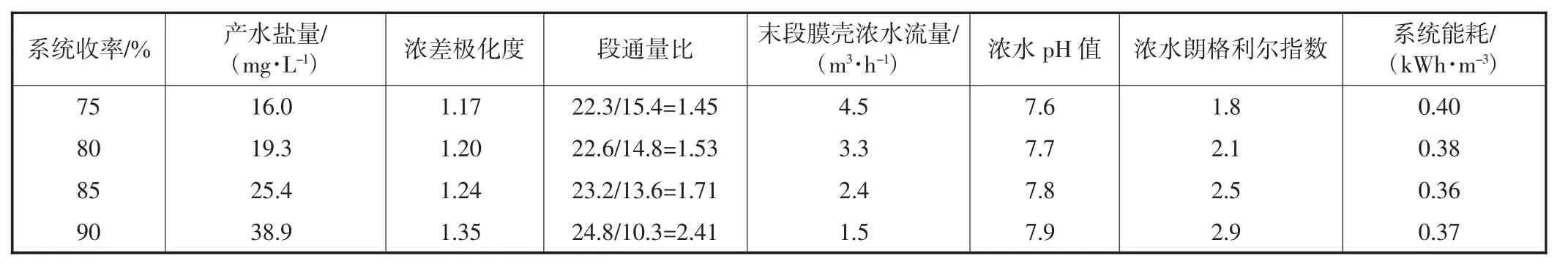

表1 是运用海德能公司设计的相关软件,计算得到的某定向运行工艺(8-4/6 结构)不同收率下的运行参数.由表1 可以看出:

表1 定向运行8-4/6 结构系统不同收率下的运行参数

(1)随着系统收率的提高,产水盐量、浓差极化度、段通量比、浓水pH 值与浓水朗格利尔指数等难溶盐结垢趋势均相应提高(系统给水中含有特定的碳酸钙浓度),末段膜壳浓水流量下降.

(2)当系统收率超过75%时,浓差极化度、末段膜壳浓水流量、朗格利尔指数3 项参数均不能同时满足要求,表明可能加速系统污染[8].根据海德能的《反渗透和纳滤膜产品技术手册》与IMSDesign 设计软件的运行要求,浓差极化度上限为1.2,末段膜壳浓水流量下限为2.7 m3/h,投加适量阻垢剂后的朗格利尔指数上限为1.8[8].

(3)随系统收率的增加,浓水pH 值升高,表明浓水中各类难溶盐的饱和度上升,将加速系统无机污染.

(4)提高系统收率,给水流量降低,系统能耗随之下降[10];当系统收率大于85%,浓水含盐量过高,系统工作压力快速上升,将导致系统能耗上升.

综上可知,反渗透系统定向运行工艺产水率有限,系统收率不大于75%时,运行参数较为稳定.提高系统收率将使浓差极化度增大、末段膜壳浓水流量减小、pH 值升高,加速系统的无机污染.

1.2 工艺结构的影响

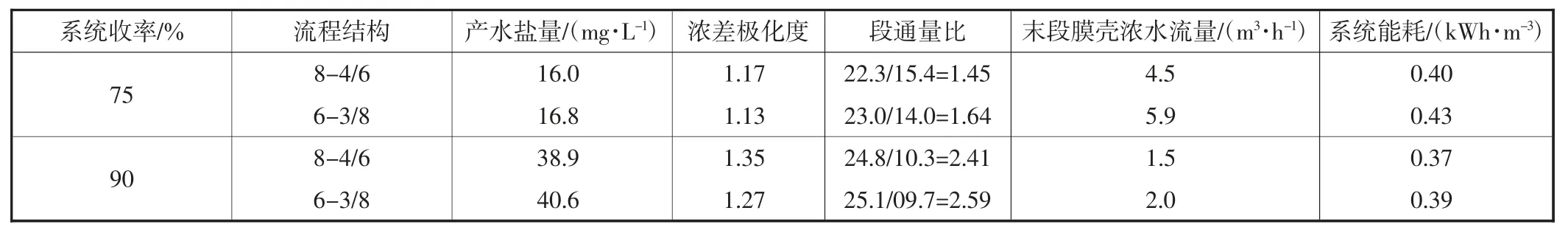

依据海德能公司的IMSDesign 设计软件进行计算,给出了某定向运行工艺8-4/6 的12 m 流程(以下简称短流程)结构和6-3/8 的16 m 流程(以下简称长流程)结构,基于相同运行通量及同元件数量(72 支元件)的初始条件下,不同系统收率下的运行参数,见表2 所示.容易看出,无论系统收率高低,长流程工艺的浓差极化度低于短流程工艺,而末段膜壳浓水流量高于短流程工艺,不易形成膜污染.此外,长流程结构意味着增加膜壳长度且膜壳数量减少[11],降低了膜壳成本和系统管道成本,节约了系统设备的投资费用.

表2 不同系统收率下定向运行工艺结构运行参数

因此,就防治系统污染和经济角度而言,定向运行工艺宜采用长流程结构,因其段通量比较大,需设置段间加压工艺以平衡系统的首末段通量.

1.3 系统污染特征

由于定向运行系统首末两段及元件前后两端的错流比前高后低,导致:

(1)浓差极化度前低后高,进一步促成了系统末段及元件后端的有机污染加重.

(2)高污染给水中的有机物还将使系统首端受到严重污染[12].

图1 为同时发生有机与无机污染时,2-1/6 结构系统沿12 m 流程各位置膜元件的污染物质量分布示意图.由于定向运行系统的元件给水、浓水始终处于固定不变径流方向,以及浓水菱形(或方形)隔网造成固定不变的涡流形态,元件膜表面将逐渐形成鱼鳞状污染[13](见图2).当给水、浓水径流遇到隔网的阻挡时,将形成对网前膜表面的有效冲刷,使其不易形成污染物的沉积;当给水、浓水径流刚越过隔网时,将在该处形成涡流,因涡流处流速较低,易于在网后形成污染物的沉积.此外,较高运行通量与较少阻垢剂投加量,均将加速系统的污染速度[14].

总之,长期以来国内外反渗透系统受传统的“定向运行”工艺的束缚,大多维持约12 m 流程长度、18 L/(m2·h)运行通量、约75%系统收率,承受着较快的污染速度即较高频率的清洗与换膜周期.“倒向运行”工艺将有效改善这一现象.

2 倒向运行工艺及技术特点

2.1 反渗透系统倒向运行技术原理

根据水化学原理,各类难溶盐在过饱和后的析出结垢,需要两个阶段[15]:①从晶核形成及晶核生长的时间;②有机滤饼在膜表面的形成时间.

无论是系统或元件,因为给水侧流速大于浓水侧,给水侧错流比大于浓水侧,给水侧浓差极化度低于浓水侧,特别是给水侧的pH 值低于浓水侧,如果及时实现给水与浓水径流的倒向,则正在形成的有机与无机污染将被冲洗与溶解,使其不能形成有效污染.

提高系统收率的主要障碍是难溶盐与有机物的污染,以及一系列运行指标的恶化.膜元件的卷式结构使膜元件的给水、浓水径流本无特定方向,其实际流向仅决定于元件端板处浓水V 形胶圈的开口方向(其开口应朝着给水来向);膜壳结构形式也没有给水浓水径流的特定流向.

因此,如将传统的给水、浓水的“定向运行”模式,改为新型的“倒向运行”模式,则会使有机与无机污染得到自动且及时地清除.倒向运行的反复污染和及时清污的运行模式,类似于内压超微滤的倒向流工艺及电渗析的频繁倒极工艺.

2.2 倒向运行工艺结构

反渗透系统一般为首末两段结构[16],首末段膜壳数量一般为2 ∶1,倒向工艺中首末段膜壳的倒置不能一次性完成,而只能采用所谓分步倒向方式.分步倒向方式过程中的第一、二、三步循环往复,从而完成一个倒向周期(见图3):

第一步中膜壳1 与2 为第一段(膜壳1 倒向),膜壳3 为第二段(膜壳3 倒向).

第二步中膜壳1 与3 为第一段(膜壳3 倒向),膜壳2 为第二段(膜壳2 倒向).

第三步中膜壳2 与3 为第一段(膜壳2 倒向),膜壳1 为第二段(膜壳1 倒向).

在一个倒向周期内,每只膜壳均倒向两次并分别作第一段两次,作第二段一次.

为实现2 ∶1 排列膜壳的给水、浓水循环倒向,需在每只膜壳的给水泵端设置两个阀门,直路的一个作给水阀用,旁路的一个作浓水阀用.为实现2-1 排列膜壳段间加压时的循环倒向,需要每只膜壳的段间泵端设置两个阀门,直路的一个作给水阀用,旁路的一个作浓水阀用.每一步的各阀门开闭状态为:

第一步:A、B、F、I、J、K 开,C、D、E、G、H、L 闭.

第二步:A、C、E、H、J、L 开,B、D、F、G、I、K 闭.

第三步:B、C、D、G、K、L 开,A、E、F、H、I、J 闭.

对于大规模系统,膜壳1、2、3 将分别代表3 个膜壳组,12 个阀门也分别针对各膜壳组进行设置与动作.给水泵、段间泵与各阀门可用PLC 控制器进行联动控制,即可使系统完成倒向运行,而倒向的频率决定于系统的污染速度.

若在元件给水与浓水两侧端板处反向各安装一个浓水V 形胶圈(届时的装卸阻力略大),或改造浓水胶圈结构使其能够双向阻水;或在膜壳给水与浓水两侧反向各安装一个止退环;再结合改造系统的给水与浓水的管路结构与阀控方式,可以实现系统首末段换位的同时,实现各膜壳中元件给水、浓水径流的倒向,即按照固定时间周期或检测到系统污染达到一定程度时,进行系统给水、浓水的倒向运行.

2.3 倒向运行工艺技术优势

由于倒向运行方式可及时清除系统中的有机与无机污染,系统可以承受更高运行负荷或更高污染速度,即可采用90%的系统收率(更长的系统流程)、更高运行通量(更大的段间加压)、更少的阻垢剂投加量(相应的管路结构改造).

实际工程经验表明,倒向运行的系统收率可提高至90%以上,系统的清洗周期可由约3 个月延长至6~9 个月,减少阻垢剂投加量20%~30%,延长膜元件寿命2~3 a[17].

提高系统收率即可降低系统的运行成本,提高运行通量即可降低系统的投资成本,因此倒向运行工艺可大幅提高反渗透工艺技术的经济效益.

3 结论

(1)反渗透系统的定向运行模式存在收率较低(约75%)、段通量比低及污染较快等缺点.

(2)倒向运行在技术及经济效益上优于定向运行.倒向运行通过改造安装胶圈、止退环及管路结构和阀控方式可以实现给水、浓水倒向,可使系统收率在90%以上,运行通量更大、阻垢剂投加量更少,从而降低成本.