煤矿用多级过滤防尘面罩的设计及试验研究*

陈明军

(中国煤炭科工集团太原研究院有限公司,山西 太原,030003)

0 引言

煤矿井下高浓度粉尘引发的尘肺病是我国煤矿企业现阶段急需解决的重大职业健康问题。截止 2018 年底,我国累计报告职业性尘肺病病例87.3万例,其中绝大多数来于煤矿从业工人,并且其病例数呈现逐年增加的趋势[1]。受开采工艺的限制,煤矿井下不仅不能做到封闭尘源,还要将尘源暴露在高速风流中。因此,煤矿井下粉尘具有浓度大、污染范围广的特点。例如:在掘进工作面,粉尘浓度可高达1 140 mg/m3[2-3],整个掘进巷道深受其害;采煤工作面粉尘浓度能达770 mg/m3,呼吸性粉尘浓度占比达到了约50%[4-5]。

防尘面罩是煤矿工人健康呼吸的最后屏障,煤矿井下恶劣的粉尘环境对其过滤效率、过滤阻力以及容尘量均提出了严峻的考验。过滤阻力和过滤效率通常是一对矛盾体,为了获得高效低阻滤膜,研究人员将纤维直径降至纳米尺度,通过增加纤维的比表面积增加对微细粉尘的捕获效率[4-5],在相同的过滤效率下,相对于微米级纤维,纳米纤维的过滤阻力能降低12%[6]。在纤维材料内添加驻极体,使纤维材料带上一定的电荷,加强静电作用对微细粉尘的吸附,可以在保证过滤效率的同时降低过滤阻力。经驻极处理以后,纤维滤膜对0.3 μm粉尘的捕集效率从25%~50%提升到80%~93%[7-8]。

针对容尘量问题,唐敏[9]研究发现,对于纯纤维滤膜,容尘量从0 g/m2增加到5 g/m2时,过滤压力从170 Pa快速增加到450 Pa;刘朝军等[10]通过在线改变纺丝工艺,增大滤膜中纤维直径的分布范围,增大滤膜孔隙率提高容尘量;杜齐等[11]建立了梯度结构的双层滤料,采用分层过滤提高容尘量;宋强等[12]通过加入癸二酸二异辛酯,改变粉尘表面的亲水性,使粉尘在滤膜纤维上呈聚集态,减少对滤膜孔径的堵塞。

虽然上述方法在一定程度上提高了滤膜的容尘性,但是对于类似煤矿井下的高浓度粉尘环境,其容尘量远远不能满足使用要求。本文在前期提出的基于轻质微球的多级过滤组件的基础上[13],设计多级过滤防尘面罩,并进行煤矿井下现场试验。

1 基于轻质微球多级过滤面罩的设计

高浓度多级过滤组件原理如图1所示。1级过滤采用填充聚苯乙烯(PS)泡沫颗粒的颗粒层,用于提高过滤组件容尘量,并实现过滤组件的及时清灰;2级过滤采用静电纺丝纳米纤维膜,确保吸入空气的洁净度。为保证颗粒床在清灰过程中有足够的流化空间,过滤组件在含尘气流入口段为锥形通道,PS发泡颗粒的填充率为95%。

图1 多级过滤组件原理

在吸气负压作用下,含尘气流首先经过PS泡沫颗粒层,在颗粒层内,大部分粉尘在惯性碰撞、扩散以及PS泡沫颗粒表面静电的作用下,被PS泡沫颗粒层滤除。未被颗粒层滤除的微小粉尘被2级纤维滤膜滤除,使进入人体内的空气质量满足要求,如图1(a)所示。经过一定的使用时长后,依靠嘴辅助呼气,形成较大的反吹风(或震动)使PS泡沫颗粒层流化。PS颗粒间相互发生激烈的碰撞,沉积在PS颗粒层内部的粉尘从PS颗粒表面分离、脱落,并在重力或呼出气流的作用下,通过多孔的外框、掉入容尘腔或排出呼吸组件,从而解决防尘面罩在高浓度粉尘环境下阻力急剧增加的难题,如图1(b)所示。

根据提出的多级过滤组件原理,对多级过滤防尘面罩进行结构设计,如图2所示。多级过滤防尘面罩在传统防尘面罩的基础上,增加了泡沫过滤层,用于拦截粉尘中的粗颗粒,减少滤膜的负担。为了避免泡沫颗粒层对使用者的视野造成影响,泡沫颗粒层的厚度设计为20 mm[13],泡沫颗粒层最高点与滤膜层最高点连成的直线与垂直距离方向成45°。为了减小呼入气体的过滤阻力,在满足视线要求的前提下,尽量增大吸入气流的流通面积。在泡沫颗粒层框架内粘贴250目(58 μm)的黄铜网,防止0.5 μm的泡沫泄漏[14]。泡沫颗粒层框架和滤膜框架采用3D打印的手段制备,并采用扣接的方式,便于泡沫颗粒和滤膜的更换。面部贴合件采用软硅胶材料制作。泡沫层采用填充了0.5 μm的PS泡沫微球用于去除高浓度粉尘中大粒径成分,高精度过滤层采用熔体电纺微纳纤维复合滤膜,用于保证对微细粉尘的过滤效率。

图2 多级过滤粉尘防护面罩

2 井下试验巷道概况

为了研究多级过滤防护面罩在煤矿井下环境的适应性,在山西焦煤汾西矿业集团下属的双柳煤矿进行现场试验,选取的试验地点为61116掘进巷道。掘进巷道的基本工艺情况为:掘进巷道宽度4.2 m,高度3 m,掘进巷道已施工长度300 m,巷道内的温度25 ℃,相对湿度70%。掘进机的型号为EBZ160,截割头端配置喷雾除尘。采用2台锚杆钻机进行打孔支护,其中1台配置水喷雾除尘,另1台未配置水喷雾除尘。局部通风机的型号为FBDNo6.3 2×30kW。掘进机每截割1 m时,进行1次支护,1次截割的时间约为20~30 min,每次支护时间在30~60 min。

巷道的具体布置如图3所示。巷道施工工艺主要由掘进工艺和支护工艺组成。在掘进工艺中,煤体在截割头旋转截割作用下破碎并产生大量的粉尘。产生的粉尘在高速供风气流的带动下,运移到巷道后方,造成巷道环境严重污染。除此之外,当运输的物料从掘进机的刮板输送机转运至转载机、以及转载机将物料转运至胶带运输机时,均有大量的煤尘产生。在支护工艺中,掘进机、转载机和胶带运输机都处于停机状态,粉尘主要是由锚杆机产生。

图3 试验巷道现场平面布置

每个生产班配置有8名工作人员。在掘进工艺过程中,有1名掘进机指挥者,在掘进机回转台的左方;1名掘进机司机,在掘进机的右方,距离截割头粉尘产生点约10 m;1名转载机看护人员,距离截割头粉尘产生点约25 m;其余人员在备料点与掘进机司机位置的范围内进行准备锚杆、锚网以及锚索等工作,其中备料点截割头粉尘采样点的位置约80 m。

为了考察多级过滤防尘面罩的使用寿命,分别以1次掘进时长(T0)、1次工艺循环(T1)、2次工艺循环(T2)和3次工艺循环(T3)为变量,采用CCX-2个体粉尘采样器对试验人员附近的粉尘浓度进行采样测试。研究多级过滤防尘面罩的过滤效率,具体见表1。在掘进机掘进时,巷道内的粉尘浓度为12.5 mg/m3,将掘进工艺和支护工艺共同测试时,巷道内的粉尘浓度降至4.49 mg/m3,说明支护工艺产生的粉尘量明显小于掘进工艺。在T1至T3的不同时段内,巷道内的粉尘浓度几乎保持不变。

表1 试验时长与掘进工艺的对应关系

对巷道中的煤尘进行采样,并采用激光粒度分析仪测量其粒径分布,如图4所示。由图4可知,61116掘进面的煤尘,直径在10 μm以下的粉尘只占到5%,直径在2.5 μm以下的粉尘约占2%。相对于岩巷掘进,煤巷掘进时,煤体更容易破碎,产生的煤尘粒径更大[13],更容易去除。

图4 煤粉粒径分布曲线

受供风气流的影响,作业点B,C,D受粉尘污染最严重。因此,在空间上,分别测试多级过滤防尘面罩在B,C,D点的过滤性能。以掘进截割为固定时长,采用CCX-2个体粉尘浓度仪对不同工位的粉尘浓度进行测量,其粉尘浓度分布见表2。掘进机司机的粉尘浓度最大,为12.5 mg/m3;其次是转载机看护人员,为8.33 mg/m3;最后是备料点,为6.67 mg/m3。随着与掘进面距离的增加,煤尘中粒径较大的成分组件从含尘气流中析出,从而粉尘浓度逐渐降低。采用CFD25 防爆风速仪对不同地点的巷道风速进行测试,其结果见表2所示。

表2 不同工作地点的粉尘浓度和巷道风速

3 井下试验结果分析

3.1 不同使用时长对滤膜的污染

在不同的使用时长下,传统防尘面罩的滤膜与多级过滤防尘面罩的滤膜受污染情况对比如图5所示。由图5可以看出,在任何使用时长下,多级过滤防尘面罩的滤膜普遍呈现白色,而传统防尘面罩的滤膜几乎被煤尘全部占据,呈现黑色。这说明多级过滤防尘面罩前端的泡沫颗粒层能够有效地阻挡煤尘,从而减小纤维滤膜的过滤负担。当使用时长从T0增加到T3时,传统防尘面罩滤膜中间部位的严重污染区域逐渐向滤膜周围扩散,直至煤尘将整个滤膜区域都完全污染。在没有粉尘加载时,滤膜中间区域是流动阻力最小的区域,吸入气体首先由滤膜中部通过防尘口罩;随着使用时长的增加,煤尘逐渐在滤膜中间区域积累,滤膜中部的流动阻力逐渐增大,含煤尘的吸入气体转向滤膜周围区域,由滤膜周围区域对煤尘进行过滤。对于多级过滤防尘面罩,滤膜虽然也随过滤时间的增加而逐渐变得更黑,但是其变黑的速度明显低于传统的防尘面罩。

图5 不同使用时长的滤膜受污染情况对比

进一步通过测量、对比传统面罩滤膜和多级过滤防尘面罩滤膜的增重情况,获得泡沫颗粒层对粉尘捕集能力随时间的变化关系,如图6所示。泡沫颗粒层对煤尘的过滤效率普遍大于93%,能很好地减小纤维膜的过滤负担,延长纤维滤膜的有效使用时长。当过滤时长由T1增加到T3时,泡沫颗粒层对煤尘的拦截效率由93.1%上升到96.0%。这主要是由于随着煤尘在泡沫颗粒层的堆积,泡沫颗粒层的孔径逐渐降低,从而增强了对煤尘的捕获能力[15]。

图6 使用时长对PS泡沫层过滤效率及滤膜过滤阻力的影响

对使用过后滤膜的阻力进行测试,在流量为85 L/min的条件下,多级过滤防尘面罩的滤膜几乎不随时间发生变化,恒定在89.5 Pa附近;传统面罩滤膜由于沉积了粉尘,过滤阻力随时间逐渐升高,使用25 min的过滤阻力90.5 Pa,使用230 min的过滤阻力增加到93.2 Pa。

3.2 不同使用地点对滤膜的污染

在1个截割周期内巷道内不同地点防尘滤膜的污染程度如图7所示。在相同时间内,掘进机司机处的滤膜污染程度大于备料点滤膜的污染程度,这主要是因为掘进机司机处的浓度为12.5 mg/m3,大于备料点处的粉尘浓度6.67 mg/m3。多级过滤防尘面罩的纤维滤膜污染程度也是掘进机司机处大于备料点处,但差别不是很明显。

图7 巷道内不同地点防尘滤膜的污染程度

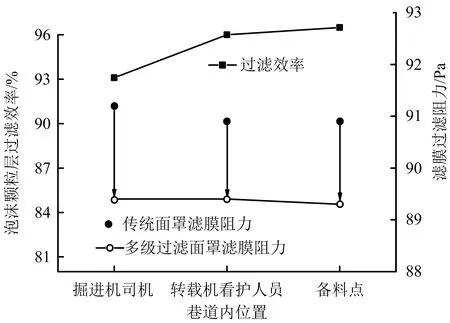

巷道内不同地点泡沫颗粒层的过滤效率及滤膜过滤阻力如图8所示。对使用过后滤膜的阻力进行测试,在流量为85 L/min的条件下,多级过滤防尘面罩滤膜的过滤阻力(89.4 Pa)稍微低于传统面罩的滤膜阻力(90.9 Pa)。掘进机司机处的过滤效率最低,仅为93%,距离掘进面越远,泡沫颗粒层的过滤效果越高,在备料点,泡沫颗粒层的过滤效率达到了96%。这与掘进机司机处的粉尘浓度最高,煤尘中含有的大粒径比重大,泡沫颗粒层过滤效果应该最好的预期完全相反。这可能跟巷道内风速分布有关[15]。受巷道内风筒布置的影响,掘进机司机处的风速最高,可达0.7 m/s,当面向掘进面呼吸时,巷道内的风速直接吹向泡沫颗粒层,使泡沫颗粒层中表层的泡沫颗粒产生动态变化,使过滤效率较低。当距离掘进面越远,巷道内的风速逐渐减低,最终趋近于平缓的0.2 m/s,对于颗粒层表面的影响降低,从而使过滤效率逐步提升至96%。

图8 巷道内不同地点泡沫颗粒层的过滤效率及滤膜过滤阻力

4 结论

1)基于轻质微球的多级过滤防尘面罩能很好地适应煤矿的高浓度粉尘环境。1级轻质微球能够阻挡煤尘中93%以上的粉尘。

2)现场试验表明轻质微球的过滤效率随着使用时间的增长而不断增加;巷道风速越大,轻质泡沫颗粒层的过滤效率越低,但过滤效率均保持在93%以上。

3)轻质泡沫层能有效延长高效滤膜的使用时间,随着使用时间的增长,轻质泡沫层在降低纤维滤料过滤阻力方面的效果越明显。