燃气爆炸荷载下隧道砌体损伤规律与事故影响范围研究

廖柯熹,黄元洁,何国玺,陈 迪

(西南石油大学 石油与天然气工程学院,四川 成都 610500)

0 引言

中缅油气管道地处横断山脉和云贵高原,地形复杂,有74条山体隧道穿越,总长81 km,隧道总长占山区线路长度的5%[1]。隧道通过区域地质条件异常复杂、施工风险大,是国内最复杂的管道隧道工程。为保护隧道内管道设施,防止无关人员进入隧道,隧道两端由砖砌体组成隧道门,仅留人孔便于管道企业人员进行巡检、维修、维护作业。中缅油气管道隧道是1种典型的狭长受限空间,如岩鹰山隧道的长径比超过450,当发生天然气管道泄漏爆炸事故时,极有可能发生爆燃向爆轰的转变,产生强烈的爆炸超压。目前关于油气爆炸后果的研究,主要集中在爆炸超压对人员和结构的损伤[2-4]。但是,Zhu等[5]对山东省青岛市“11·22”中石化东黄输油管道泄漏爆炸特别重大事故的梳理发现,除爆炸超压外,爆炸产生的抛射物也是造成人员伤亡的主要原因。Yang等[6]对浮法玻璃在甲烷爆炸荷载下的损伤特性进行了实验研究,研究发现玻璃产生了高速抛射物,会对人员和建筑结构造成严重威胁。Zheng等[7]建立了4种室内障碍物条件下砖房的数值模型,模拟燃气爆炸时砖墙的动力响应和形成过程,建立破片的运动方程并求解破片的弹射距离,研究了室内燃气爆炸的破片危害。王文红等[8]采用ANSYS Autodyn模拟软件,重点对涵道覆盖物爆炸碎片进行模拟,定量分析了爆炸碎片的影响范围及在影响区域内对设备、人员造成的伤害程度。

中缅油气管道隧道的砖砌体是隧道结构中强度最低的一部分,在燃气爆炸超压的作用下,将产生大量的抛射物,对隧道口附近人民群众的人身安全造成严重威胁,因此,有必要对燃气爆炸荷载下隧道口砖砌体的损伤规律和抛射物分布规律进行分析,对抛射物潜在影响范围进行研究,从而为管道企业划分警戒区域提供科学依据。

1 材料本构模型

鉴于中缅油气管道隧道的大长径比特征,假设内部天然气管道发生泄漏爆炸时,发生了爆轰现象。根据美国消防协会出版的标准《Standard On Explosion Protection By Deflagration Venting》[9],甲烷/空气混合物燃爆产生的最大超压约为0.8 MPa,因此,本文对砖砌体表面施加的最大超压为0.8 MPa。根据文献调研结论,本文将燃气爆炸荷载简化为三角形荷载[10-11],基于LS-DYNA软件对砖砌体的损伤规律及抛射物潜在影响范围进行研究。

本文模拟砖砌体采用LS-DYNA 96#本构模型[12],该模型是1种复合材料模型,能够很好地描述高应变率条件下砖砌体的响应问题,该材料模型认为:在拉应力所引起的弥散裂缝的作用下,切应力和拉应力强度可以随着裂缝的发展延伸而逐渐退化,因此该模型能较好地描述砖砌体的裂纹发展规律。材料模型参数取值如表1[13]所示。

表1 均匀化砖砌体材料参数取值

2 模型建立

2.1 隧道砖砌体概况

中缅油气管道隧道口的砖砌体共有3种:人孔在顶部且管道穿过砖砌体、人孔在顶部管道不经过砖砌体、人孔在底部且管道不经过砖砌体3种形式,如图1所示,下文分别简称第1、第2、第3类砖砌体。3类砖砌体的人孔尺寸均为0.3 m×0.4 m。砖砌体由2层“1丁1顺”砌法的砖块和砂浆砌成。

图1 3类隧道口的现场图片

2.2 建立砖砌体模型

本文按照均匀化砌体模型建立砖砌体模型[12,14],根据3类砖砌体的实际形状及尺寸,建立几何模型。在第1类砖砌体中,有管道穿过砖砌体,砖块与管道发生相对位移时,两者接触面上的摩擦力将对砖块的运动特征产生影响,因此,建立第1类砖砌体的模型时,将管道包含其中,并将二者的接触设置为AUTOMATIC SURFACE TO SURFACE。管道表面具有的3层PE防腐层与砖块间的摩擦力较大,设置二者间的静摩擦系数为0.6,动摩擦系数为0.55。砖砌体网格选用收敛性较好的六面体单元,验证网格独立性时,砖砌体网格尺寸小于100 mm后,最大抛射速度不再明显变化,由于现场测量得到的砖块尺寸为240 mm×115 mm×50 mm,砖砌体最可能的破碎方向是沿灰缝的方向,预期的抛射物破碎尺寸不会小于砖块的厚度,为尽可能逼真地模拟出抛射物尺寸,砖砌体网格尺寸选择50 mm。建立的几何模型及网格划分情况如图2所示。

图2 3类砖砌体几何模型及网格划分情况

根据文献[13]的研究结论,选取升压时长为50 ms。预先试算时,第2类、3类砖砌体在0.1 MPa以上的峰值超压下才发生明显损伤,第1类砖砌体在0.05 MPa峰值超压时仍有明显损伤但主体结构保持完整,因此,计算时第1类、第2类、第3类砖砌体的最小超压峰值分别取0.05,0.1,0.1 MPa。模拟时,3类砖砌体所取的超压峰值如表2所示。在本文的坐标体系下,重力荷载的方向为沿Y轴负方向,超压作用方向沿Z轴正向。如图3所示。设置砖砌体与隧道内壁接触面的约束条件为固支约束。

表2 3类砖砌体施加的峰值超压

图3 加载至砖砌体的荷载大小及方向

3 砖砌体损伤规律研究

3.1 第1类砖砌体损伤规律

1)整体变形特征

不同大小的超压峰值作用下第1类砖砌体的变形情况如图4所示。峰值压力为0.05 MPa时,砌体整体并未垮塌,但是管道嵌入区域出现了局部破坏。峰值压力为0.1 MPa时,砌体顶部被完全破坏,仅剩天然气管道附近区域保持完好。随着峰值压力的继续增大,砖砌体损伤程度愈加严重,产生的抛射物尺寸更小,数量更多。峰值压力达到0.8 MPa时,整个砌体均被破坏。

图4 不同超压峰值下第1类砖砌体位移云图

嵌入的管道导致了不规则的砖砌体几何形状,砖砌体在爆炸超压的作用下在管道嵌入区域附近产生了应力集中现象,因此,在不同大小超压的作用下,砖砌体均从管道区域附近开始发生破坏,并从该区域逐渐向整个砌体扩展。

2)抛射物抛射速度分析

由于超压作用的方向沿水平方向,且抛射物初始速度较小,受到的空气阻力较小,因此抛射物射出后可认为近似做平抛运动,即水平方向匀速直线运动,竖直方向自由落体运动。平抛运动的抛射距离与水平速度和初始竖直高度有关,现对水平速度进行分析。

200 ms时水平方向的速度云图见图5,结果表明,峰值超压与水平抛射速度呈正相关。超压峰值为0.05 MPa时,最大水平速度为10.68 m/s;超压峰值为0.8 MPa时,最大水平速度为107.8 m/s。

图5 不同超压峰值下第1类砖砌体抛射物的水平速度云图 (T=200 ms)

3.2 第2类砖砌体损伤规律

1)整体变形特征

不同大小的超压峰值作用下第2类砖砌体的变形情况见图6。峰值压力为0.1 MPa时,砌体整体结构完好,仅人孔附近有部分砖块脱落,受压结束后形状近乎恢复原状,从整体来看,砖砌体只发生了弹性变形。峰值压力为0.2 MPa时,砖砌体被整体推出隧道,几乎未产生抛射物。随着峰值压力的继续增大,砖砌体损伤程度愈加严重,产生的抛射物尺寸更小,数量更多。

图6 不同超压峰值下第2类砖砌体位移云图

与第1类砖砌体的相比,第2类砖砌体为对称形状,不存在产生应力集中区域,相同大小的超压作用下,其产生的抛射物尺寸更大,因此,第2类砖砌体结构抗爆性能更佳。

2)抛射物抛射速度分析

第2类砖砌体在200 ms时水平方向的速度云图如图7所示。超压峰值为0.1 MPa时,砖块未发生明显变形,水平速度为振动速度。峰值超压为0.2 MPa时,最大水平速度为7.14 m/s;超压峰值为0.8 MPa时,最大水平速度为68.3 m/s,与第1类砖砌体相比,相同峰值超压作用下第2类砖砌体产生的抛射物速度明显降低。

图7 不同超压峰值下第2类砖砌体抛射物水平速度云图(T=200 ms)

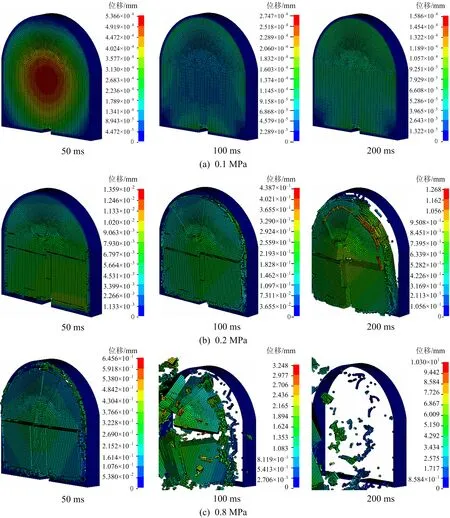

3.3 第3类砖砌体损伤规律

1)整体变形特征

不同大小的超压峰值作用下第3类砖砌体的变形情况见图8。峰值压力为0.1 MPa时,砌体整体结构完好,砖块无脱落,受压结束后形状几乎恢复原状,处于弹性形变阶段。峰值压力为0.2 MPa时,砖砌体被整体推出隧道,几乎未产生抛射物。随着峰值压力的继续增大,砖砌体损伤程度愈加严重,产生的抛射物尺寸更小,数量更多。

图8 不同超压峰值下第3类砖砌体位移云图

与第2类砖砌体的相比,二者的整体变形情况较为接近,主要区别在于第2类砖砌体的裂纹扩展方向呈横向和纵向分布,第3类砖砌体的部分裂纹沿拱部径向分布。

2)抛射物抛射速度分析

第3类砖砌体在200 ms时水平方向的速度云图如图9所示。超压峰值为0.1 MPa时,砖块未发生明显变形,水平速度为振动速度。峰值超压为0.2 MPa时,最大水平速度为8.4 m/s;超压峰值为0.8 MPa时,最大水平速度为71.3 m/s,与第1类砖砌体相比,相同峰值超压作用下第3类砖砌体的抛射速度明显降低,但与第2类砖砌体的抛射速度较为接近。

图9 不同超压峰值下第3类砖砌体水平速度云图(T=200 ms)

4 抛射物潜在影响范围研究

4.1 抛射速度对比分析

不同超压峰值下3类砖砌体的最大水平抛射速度如图10所示。相同峰值超压作用时,第1类砖砌体的最大水平抛射速度远大于第2类和第3类,第2类和第3类砖砌体的最大水平抛射速度较为接近。

图10 3类砖砌体抛射物速度对比

将1、2、3类砖砌体的最大水平抛射速度Vmax与峰值超压Pmax进行线性拟合,如式(1)~(3)所示:

V1max=127.5Pmax+7.6,R2=0.983

(1)

V2max=100.09Pmax-10.68,R2=0.994

(2)

V3max=124.19Pmax-15.25,R2=0.963

(3)

式中,Vmax为最大水平抛射速度,m/s;Pmax为峰值超压,MPa;R2为拟合度。

4.2 抛射物潜在影响区域分析

抛射物可能的落地区域即为其潜在影响区域。根据前文假设,抛射物射出后做平抛运动,其抛射距离与初始抛射速度和下落高度有关。抛射物的实际抛射距离与抛射物经过路径投影区域的倾斜程度、落地后的反弹等有关,但是抛射物与地面的冲撞反弹问题非常复杂,受地面刚度、平整度等诸多不确定因素影响。本文假设抛射物经过路径投影区域的倾斜程度足够大,并且忽略抛射物首次着地后的反弹,将抛射物抛射距离定义为砖砌体与抛射物第1着地点之间的水平距离。

忽略空气阻力时抛射物的水平抛射距离x、抛射初始速度V0、平抛运动时间t、下落高度H之间的关系如式(4)~(5)所示:

x=V0t

(4)

(5)

式中:x为抛射物的水平抛射距离,m;V0为抛射初始速度,m/s;t为平抛运动时间,s;H为下落高度,m;g为重力加速度,m/s2。

第1、第2、第3类砖砌体的最大水平抛射速度分别为V0,1=107.8 m/s、V0,2=68.3 m/s、V0,3=71.3 m/s。由于本文研究的管道地处丘陵地区,隧道口与邻近平坦的地区的高差较小,此处最大高差取200 m,计算得到3类砖砌体在不同下落高度时的抛射距离如图11所示。

图11 砖砌体不同下落高度的最大抛射距离

最大抛射距离即为抛射物在水平投影区域内的最大影响半径,管道企业可根据现场实际情况,划定合理的警戒区域,从而降低燃气爆炸时因抛射物造成人员伤亡的概率。

5 结论

1)砖砌体在燃气爆炸荷载作用下,可能会发生整体破坏,产生较多抛射物。

2)第1类砖砌体抗爆性最差,产生的抛射物速度最大,超压峰值为0.05 MPa时,最大水平速度为10.68 m/s,超压峰值为0.8 MPa时,最大水平速度为107.8 m/s。第2、3类砖砌体的抗爆性与抛射速度相近,且与第1类砖砌体相比,相同峰值超压作用下砖砌体产生的抛射物速度明显降低。

3)随着峰值压力的增大,砖砌体产生的抛射物尺寸更小,数量更多,最大抛射速度与超压峰值近似呈线性关系。

4)最大抛射距离即为抛射物在水平投影区域内的最大影响半径,管道企业可根据现场实际情况,划定合理的警戒区域,从而降低燃气爆炸时因抛射物造成人员伤亡的概率。