水工混凝土复掺硅粉与粉煤灰的抗冲磨及抗裂性研究

冯宝君

(葫芦岛市绥中县水利建筑工程公司,辽宁 葫芦岛 125200)

我国北方地区的河流含沙石多,水流速度大,在消力池、溢洪道等处许多水电站使用了抗冲磨混凝土,对于减轻磨蚀、延长结构服役年限等发挥着显著成效[1]。近年来,许多学者集中于抗冲磨混凝土配合比、原材料等方面的研究,而对混凝土受持沙高速水流冲击等引起的开裂问题研究得较少,对此应引起高度重视[2-5]。调查发现,渗漏侵蚀和开裂是水工混凝土较为普遍的破坏形式,特别是抗冲磨混凝土受含沙石水流的冲击磨损极易产生开裂[6-10]。部分溢洪道底孔、闸室过流断面等面临着较为突出的开裂问题,这是由于混凝土浇筑初期易出现塑性收缩,当龄期混凝土抗拉强度低于收缩产生的拉应力时就会导致混凝土开裂,此外混凝土受推移质、高速持沙水流等影响产生冲击碰撞和滑动摩擦开裂,混凝土抗裂性在这种特殊环境下就显得非常重要[11-12]。

因此,本文通过设计一系列不同配合比探讨了水工混凝土的抗冲磨及其抗裂性能,并结合水泥基胶凝材料水化产物分析了硅粉和粉煤灰的最佳掺量,旨在为实际工程中抗冲磨混凝土的推广应用提供一定借鉴。

1 试验设计

1.1 原材料及性质

本试验所用原材料主要有高效减水剂DC-WR1、粗细骨料、硅粉、粉煤灰和水泥等,各种材料性质如表1~表4。其中,水泥选用“海螺牌”P·O 42.5普通硅酸盐水泥;粉煤灰为Ⅱ级;硅粉S95级;粗骨料选择人工碎石,由20~40 mm中石和5~20 mm小石2种级配组成;细骨料选用天然河沙。

表1 水泥性质

表2 粉煤灰与硅粉性质

表3 粗细骨料性质

表4 DC-WR1高效减水剂性质

1.2 配合比设计

从配合比设计、原材料等角度入手,通过掺入适量的矿物掺合料和外加剂配制抗冲磨性能优异的混凝土,探讨不同掺合料对抗冲磨性的影响。本试验充分考虑有关要求和规范推荐的方法设计配合比,配制抗冲磨混凝土并测定28 d抗压强度和抗冲磨强度,如表5。其中,胶凝材料、硅粉、粉煤灰、水泥分别用B、KF、FH、C来表示。对比分析表5,结果显示各组混凝土的抗冲磨性整体优异,各设计配合比均能达到高强度要求,掺入硅粉有利于改善试样抗冲磨性能。

表5 配合比设计与抗冲磨强度

1.3 试验方法

(1)脆性系数的计算。设计试件成型尺寸长160 mm×宽40 mm×高40 mm,成型后按照《水泥胶砂强度检验方法》养护至规定龄期,然后先后完成抗折和抗压强度试验,采用下式计算脆性系数P,即:

P=f压/f折

(1)

式中:f压、f折代表抗压与抗折强度检测结果,MPa。

(2)干缩率的计算。设计试件成型尺寸长160 mm×宽40 mm×高40 mm,成型后室温静置24 h拆模、编号,然后立即用测长仪按照《水工混凝土试验规程》有关要求完成第1次测长(基准长度L0),考虑规范要求误差范围取同一条件下多次测量结果的平准值作为L0值,完成L0测量后放入湿度60±5%、温度20±2℃的特定条件下养护至规定龄期(td),并测试取出测长Lt。结合上述测量结果利用下式计算干缩率,即:

εt=(Lt-L0)/(160+L0-2Δ)

(2)

式中:L0、Lt代表试样基准长度和龄期为t时的长度,mm;εt代表龄期为t时的干缩率;Δ代表测头长度,mm。

2 结果与分析

本试验利用5 mm方孔筛将按表5配合比配制的抗冲磨混凝土筛出小石、中石,以形成的砂浆体为试验对象探讨其干缩率与脆性系数,并在此基础上对比抗裂性能差异。

2.1 脆性系数

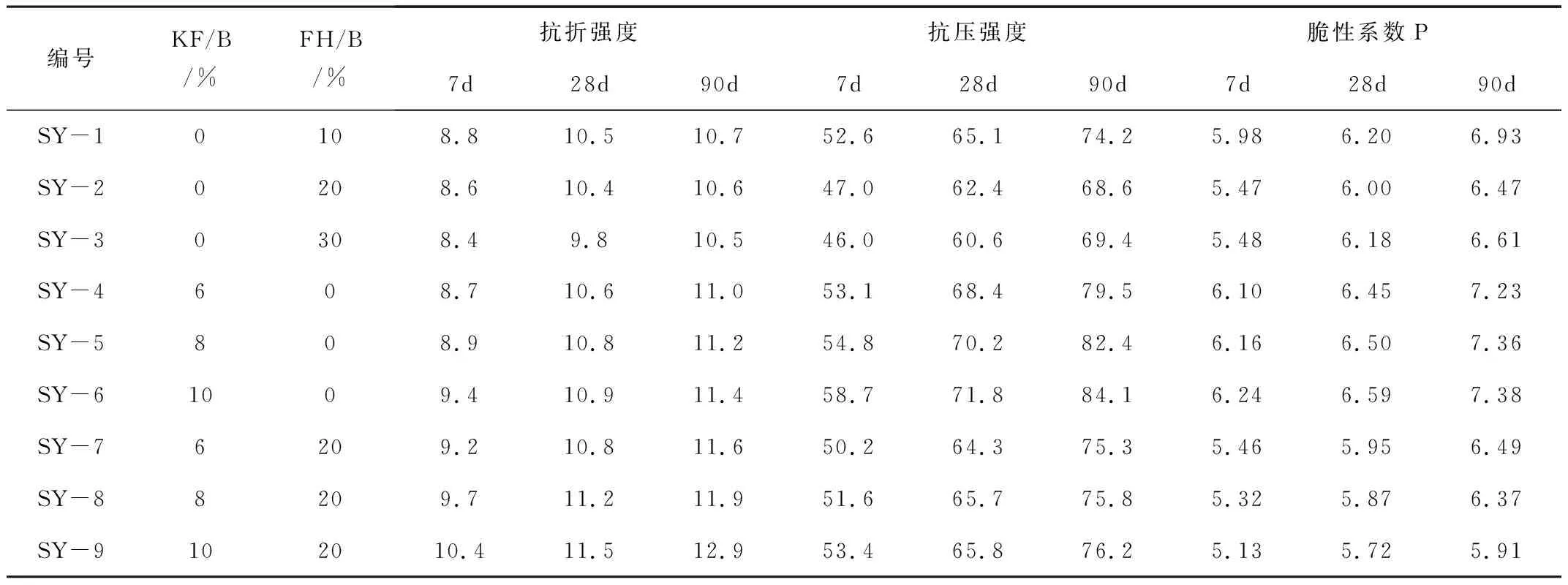

脆性系数试验结果如表6,龄期、脆性指标、抗压强度的关系如图1~图3。

表6 不同龄期的脆性系数和强度值

1)脆性系数与粉煤灰掺量的关系。由图1可知,以SY-1(粉煤灰掺量10%)为基准组,随着粉煤灰掺量增大脆性系数均明显下降,即粉煤灰掺量20%、30%能够在一定程度上提高混凝土抗裂性能。结合表6中数据,单掺粉煤灰20%时混凝土的脆性系数最低。

图1 脆弱性系数与龄期关系(SY-1、SY-2、SY-3)

2)脆性系数与硅粉掺量的关系。由图2可知,SY-4、SY-5、SY-6单掺6%、8%、10%的硅粉,随硅粉掺量增加脆性系数呈逐渐增大趋势,单掺适量的硅粉使得混凝土抗裂性降低,但有利于提高试样抗压强度。

图2 脆弱性系数与龄期关系(SY-4、SY-5、SY-6)

3)脆性系数与复掺硅粉、粉煤灰的关系。由图3可知,SY-7、SY-8、SY-9复掺6%、8%、10%的硅粉+20%的粉煤灰。依据表6中数据,复掺粉煤灰与硅粉具有提高混凝土的抗裂性和抗压强度的双重作用。

总体而言,SY-2、SY-7、SY-8、SY-9的抗裂性能较好,各龄期内混凝土的脆性系数整体偏低。

图3 脆弱性系数与龄期关系(SY-7、SY-8、SY-9)

2.2 干缩率

对于SY-1~SY-9各组试样的干缩变形利用前文所述试验方法进行测试,结果如图4。从图4可以看出,早期各组试样的干缩率均明显上升,并且早期SY-4、SY-5、SY-6单掺硅粉的干缩率较高,后期变得平缓;SY-7、SY-8、SY-9复掺硅粉+粉煤灰以及SY-1、SY-2、SY-3单掺硅粉的上升速率整体平缓,因此SY-4、SY-5、SY-6单掺硅粉干缩率较高。

图4 脆性系数与强度关系

干缩率与粉煤灰掺量的关系。针对SY-1、SY-2、SY-3各组试样,从小到大干缩率排序依次为SY-3 干缩率与硅粉掺量的关系。针对SY-4、SY-5、SY-6各组试样,从大到小干缩率排序依次为SY-6>SY-5>SY-4,这表明相同水胶比条件下,硅粉掺量越高则砂浆干缩率就越大。这是由于硅粉粒径较小能够与水泥中的矿相成分充分接触,加之具有较高活性可加速反应,所有收缩明显易引起早期开裂;此外,有研究认为在水分内消耗、混凝土水胶比小等多因素下内部毛细管产生较大压力,随硅粉掺量增加毛细管压力增大,所以硅粉掺量越高则早期的收缩就越大。 干缩率与复掺硅粉、粉煤灰的关系。针对SY-7、SY-8、SY-9各组试样,从大到小干缩率排序依次为SY-9>SY-8>SY-7,收缩最小的是复掺6%硅粉组,复掺10%、8%硅粉组的收缩接近。总体而言,较单掺硅粉或粉煤灰时复掺硅粉与粉煤灰的砂浆体干缩率较小,即复掺20%粉煤灰和6%硅粉能有利于抑制混凝土收缩。 研究认为,水泥基体系中的Ca(OH)2会与粉煤灰发生反应,导致内部碱度下降;此外,粉煤灰等量取代水泥使得水泥掺量相对减少,所以参与水化所生成的氢氧化钙总量也下降。一般地,水化产物的结构形态有结晶体和凝胶体两种,其中水化硅酸钙(C-S-H)是主要凝胶体水化产物,而结晶体相比凝胶体的韧性更大,而掺入粉煤灰或硅粉改变了不同节点的水泥回话性质。深入分析,主要是界面上富集的Ca(OH)2与硅粉、粉煤灰反应生成C-S-H凝胶,从而降低了孔隙、钙矾石和Ca(OH)2晶体。研究提出,Ca(OH)2的韧性差而C-S-H的韧性好,大量C-S-H的存在有利于提升胶凝体系的抗劣性能,在一定程度上减少脆性系数。因此,掺入辅助凝胶材料改变了水化产物的形貌和水化程度,而结构致密、水化产物晶粒细化是其最突出的表现[13-18]。 本文选择干缩率和脆性系数作为高性能抗冲磨混凝土评价指标,通过设计硅粉和粉煤灰不同掺量的配合比,研究分析了水工混凝土抗冲磨及抗裂性能,主要结论有: 对于特殊环境和特殊性能的水工混凝土,抗冲磨性应作为其质量目标,其各项技术指标应结合具体环境条件合理确定,抗冲磨混凝土耐久性研究应注重分析抗裂性能分析。 采用干缩率和脆性系数对比分析不同配合比的水泥基材料,结果显示单掺20%粉煤灰时性能最佳,复掺适量的粉煤灰与硅粉具有提高混凝土抗裂性、抗压强度的双重效果。 复掺6%、8%、10%矿粉+20%粉煤灰和单掺20%粉煤灰的胶凝材料浆体中,浆体结构致密且以C-S-H凝胶为主,由此表明胶凝材料的掺入能够明显提升混凝土的抗裂性,对浆体结构优化发挥积极作用。2.3 作用机理

3 结语