铁尾矿和添加剂对混凝土性能的影响

陈传明,刘玉亭,张成杰,沈梦琦,李 刚,金俊成

(1.安徽省高迪循环经济产业园股份有限公司,安徽 六安 237000;2.皖西学院 材料与化工学院,安徽 六安 237012)

铁尾矿是选矿后的废弃物,是工业固体废弃物的重要组成部分[1]。据不完全统计,全世界每年排出的尾矿及废石在100亿吨以上。我国现有8000多个国营矿山和11万多个乡镇集体矿山,堆存的尾矿量近50亿吨,年排出尾矿量高达5亿吨以上,其中黑色冶金矿山年排放尾矿量达1.5亿吨。目前,我国的尾矿综合利用率只有7%,堆存的铁尾矿量高达十几亿吨,占全部尾矿堆存总量的近1/3。因此,铁尾矿的综合回收利用问题已受到全社会的广泛关注[2]。

研究发现铁尾矿经过改性处理后具有一定的胶凝活性,可开发为混凝土的掺合料。混凝土中掺入适量的活化铁尾矿粉,可使混凝土具有良好的和易性、力学性能以及耐久性能,利用这一途径,可以充分有效地利用铁尾矿资源。朴春爱等研究了铁尾矿粉对混凝土耐久性的影响,研究发现掺加了活化铁尾矿粉的混凝土的抗碳化能力要低于空白样,但高于粉煤灰混凝土,并且机械活化铁尾矿粉混凝土的抗碳化性能要略优于化学-机械活化铁尾矿粉混凝土[3]。商东波等在研究铁尾矿粉掺量对混凝土强度的影响中,指出不同水胶比下,当铁尾矿粉与粉煤灰比例为2∶8时,混凝土的抗压强度最高,随着铁尾矿粉含量的进一步提高,强度逐渐降低,因此当掺合料中的铁尾矿粉掺量高于粉煤灰时,会降低混凝土的抗压强度[4]。王安岭等研究了铁尾矿粉用作混凝土掺和料的活性,研究指出把铁尾矿磨成不同的细度后,分别在50%和30%掺量下考察了细度对活性的影响。结果表明,随着铁尾矿粉比表面积的提高,不同龄期的胶砂活性指数有所提高,但提高幅度不明显,总体活性偏低[5]。

本文研究了铁尾矿作为粉煤灰替代物制备混凝土,探究铁尾矿的加入对混凝土的抗压强度和微观结构的影响,从而得到最佳的替代率。另外研究了石英和玻璃纤维作为添加剂对混凝土的结构和性能的影响。

1 试验

1.1 原料

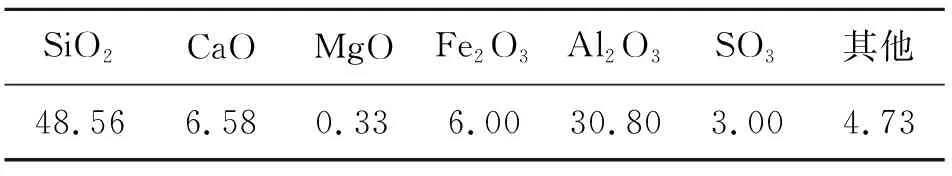

本文使用的是普通硅酸盐水泥P.O 52.5,中国ISO标准砂。粉煤灰和铁尾矿取自安徽省高迪环保科技有限公司。图1为粉煤灰的电镜图和XRD谱图,结果表明粉煤灰主要物相为莫来石和玻璃体的小颗粒[6],其中粉煤灰的主要性能指标如表1所示。由表2可知,粉煤灰的化学成分主要以二氧化硅和三氧化二铝为主。图2为铁尾矿的XRD谱图,可知铁尾矿的主要矿物组成为石英、角闪石、钙长石和绿泥石等[7]。由表3可知,铁尾矿的化学成分主要以二氧化硅为主。

图1 粉煤灰的电镜图和XRD谱图

表1 粉煤灰的主要性能指标

表2 粉煤灰主要化学组成

图2 铁尾矿的XRD谱图

表3 铁尾矿主要化学组成

1.2 试验方法

按照GB/T17671—1999制备混凝土测试样品,样品分别在龄期为3 d,7 d,28 d时,浸泡在酒精中,终止水化。采用X射线衍射仪(Bruker D8 Advance)测量物质的XRD谱图。采用电子万能试验机(三思纵横WAW600)测试混凝土的抗压强度。采用扫描电镜(SU8010)观察其微观结构。混凝土配比如表4所示。

表4 混凝土配比

2 结果和讨论

2.1 粉煤灰与铁尾矿比例对混凝土抗压强度的影响

图3是不同粉煤灰与铁尾矿比例的混凝土抗压强度。其中315 g水泥、1350 g标准砂、225 g水,铁尾矿分别以0%、25%、50%、75%、100%的替代率替粉煤灰(即粉煤灰/铁尾矿质量比分别为1∶0,3∶1,1∶1,1∶3,0∶1)。随着铁尾矿替代率的增加,试样抗压强度先增大后降低,当铁尾矿替代率为25%(即粉煤灰/铁尾矿质量比为3∶1)时,试样抗压强度最大,3天、7天、28天混凝土试样抗压强度分别为25.1 MPa、35.7 MPa、40.5 MPa。当铁尾矿替代率超过25%,试样抗压强度又逐渐降低。图4是不同粉煤灰与铁尾矿比例的混凝土电镜图,从图中可见,粉煤灰中的球状颗粒,直径大约2~10微米左右,均匀分散在混凝土试样中,并且随着铁尾矿含量的增加及粉煤灰含量降低,球状颗粒逐渐消失,而混凝土结构更加致密。一方面铁尾矿的化学成分主要以二氧化硅为主,多以玻璃体形式存在[7],通过机械研磨增加了其表面的晶格畸变程度,从而具有一定的反应活性,其中的玻璃体能够与水泥缓慢发生二次水化反应,形成水化硅酸钙;另一方面,机械研磨的铁尾矿具有较小的颗粒结构和较好的流动性,能够填充混凝土中的微小孔隙,使得混凝土结构更加致密,从而在一定程度上提高混凝土强度,因此加入少量铁尾矿时(替代率为0~25%)能够加强混凝土的强度;但当铁尾矿加入量过多时(替代率超过25%),由于铁尾矿中的玻璃体的反应活性较低且缓慢,因此造成抗压强度的逐渐降低。

图3 不同粉煤灰与铁尾矿比例的混凝土抗压强度

(A1是1∶0,A2是3∶1,A3是1∶1,A4是1∶3,A5是0∶1)图4 不同粉煤灰与铁尾矿比例的混凝土电镜图

2.2 石英添加剂对混凝土抗压强度的影响

石英的主要成分是二氧化硅,理论上能够与水泥发生水化反应,形成水化硅酸钙,加强混凝土的强度[8]。图5是不同目数的石英添加剂的混凝土抗压强度。其中315 g水泥、1350 g标准砂、225 g水,铁尾矿替代率为25%(即粉煤灰/铁尾矿质量比为3∶1),1.35 g石英。当加入200目的石英时,混凝土试样抗压强度3天、7天、28天分别为19.9 MPa、25.2 MPa、32.5 MPa,当加入400目的石英时,混凝土试样抗压强度3天、7天、28天分别为20.0 MPa、23.3 MPa、35.5 MPa。混凝土试样28天的抗压强度数据显示石英颗粒的加入会降低混凝土抗压强度,并且目数越小,颗粒直径越大,降低的程度越大。如图6所示,石英为球状结构,由于表面光滑,并且颗粒直径较大,与周围的混凝土结构连接不强,从而造成抗压强度的降低,并且研究表明石英中的主要成分是惰性的二氧化硅,其在常温下不能够与水泥中的成分发生化学反应,需要通过研磨提高反应活性或者在高温养护条件下石英才能与水泥发生反应,因此石英颗粒的添加会在一定程度上降低混凝土的抗压强度。

图5 不同目数的石英添加剂的混凝土抗压强度

(B6是200目石英,B7是400目石英)图6 不同目数的石英添加剂的混凝土电镜图

2.3 玻璃纤维添加剂对混凝土抗压强度的影响

玻璃纤维价格低,质量轻,且抗拉强度和弹性模量高。并且其主要组成为二氧化硅,因此可以做为混凝土的添加剂,强化水泥的力学性能及工作性能[9]。图7是不同长度玻璃纤维添加剂的混凝土抗压强度。其中315 g水泥、1350 g标准砂、225 g水,铁尾矿替代率为25%(即粉煤灰/铁尾矿质量比为3∶1),1.35 g玻璃纤维。当加入3 mm玻璃纤维时,3天、7天、28天的抗压强度分别提高至28.3 MPa、36.7 MPa、43.8 MPa;而当加入6 mm玻璃纤维时,水泥试样抗压强度3天、7天、28天分别为16.6 MPa、17.9 MPa、22.5 MPa,此时混凝土抗压强度较低。可见混凝土中添加短切的玻璃纤维可以在一定程度上提高混凝土的抗压强度。但当玻璃纤维较长时,容易发生成团聚、成束等现象[10],加入混凝土中具有分散不均匀的情况,造成混凝土结构中存在较大量的空隙结构(如图8中C9所示),从而造成混凝土强度的急剧下降。

图7 不同长度玻璃纤维添加剂的混凝土抗压强度

(C8是3 mm玻璃纤维,C9是6 mm玻璃纤维。左侧为2K倍,右侧为5K倍)图8 不同长度玻璃纤维添加剂的混凝土电镜图

3 结论

使用铁尾矿替代粉煤灰制备混凝土,当粉煤灰/铁尾矿质量比例为3∶1时,混凝土的抗压强度最高,当粉煤灰/铁尾矿质量比例为1∶1时,混凝土的强度次之,当粉煤灰/铁尾矿质量比例为0∶1时,混凝土的强度最低,因此掺合料中的铁尾矿的最佳替代率为25%,含量过高反而会降低混凝土的抗压强度。

当加入少量石英颗粒添加剂时,由于石英表面光滑,并且颗粒直径较大,与周围的混凝土结构连接不强,从而造成混凝土的抗压强度降低。而加入少量玻璃纤维添加剂时,3 mm的短玻璃纤维可以在一定程度上提高混凝土的抗压强度,而6 mm的长玻璃纤维由于团聚作用在混凝土结构中形成较多的空隙结构,从而造成水泥强度的急剧下降。