苏洼龙水电站检修排水系统优化方案探讨

王 佳 扬

(华电金沙江上游水电开发有限公司苏洼龙分公司,四川 甘孜 627654)

0 引 言

水电站检修排水系统是关系着水电站安全运行的重要环节,水电站检修排水系统主要作用是将机组检修时的蜗壳、压力钢管、尾水管的排水、工作闸门、尾水闸门的漏水以及检修集水井清洗用水排至尾水。

2021年11月中旬,苏洼龙水电站检修排水系统经过首台机组的引水发电系统充、排水试验,取得成功,但其检修排水系统的诸多安全隐患也随之暴露出来。因此,借助现阶段有效的PLC技术及更合理的电气设计方法,深入探究苏洼龙水电站检修排水系统的优化方案和改进方向,从而使苏洼龙水电站检修排水系统运行更加安全、可靠,是当务之急。

1 苏洼龙水电站检修排水系统现阶段存在的安全隐患

1.1 排水泵的构成及运行

苏洼龙检修排水泵由4台额定功率315 kW,额定电压380 V,功率因数0.88绝缘等级为F级的电机构成,4台电机电源均取自于检修400 V母线,虽然每台电机经由西门子软启动装置很大程度降低了(直接启动:直接启动情况下启动电流为额定电流的4~7倍;软启动装置启动:使用西门子软启动装置启动,一般启动电流为额定电流的2.5倍左右)启动电流[1],但是启动电流仍然可达1 200 A以上,正常运行时的额定电流也高达543A,如果同时3台及以上的电机运行,检修变压器(型号:SCBH15-1600/10.5)将无法正常工作,严重时将引起保护装置动作,使400 V检修母线瘫痪,甚至可能引起水淹厂房的严重后果。

1.2 启动方式

苏洼龙检修排水系统设置远方启动方式(通过硬回路实现),在紧急情况下,可由中控室值班人员在上位机直接发出指令来启动电机进行紧急排水,但是,由于设计之初并没有考虑启动排水泵前预先启动润滑水的硬回路,这样的启动方式将无法避免电机干磨的情况,影响电机使用寿命,严重的降低检修排水的工作效率。

1.3 控制方式

苏洼龙检修排水系统排水泵的控制方式设为“自动/切除/手动”三种模式,正常情况下,4台排水泵都在“切除”位置。机组检修时切至“手动”位置,待机组尾水管内积水排净后,控制方式切至“自动”位置运行。4台排水泵运行方式采取主备用切换的轮换模式,并未设置定时轮换的切换方式[2]。由此可见,在进水量大于单台水泵排水量的情况下,电机会连续长时间运行(已发现公用检修排水1号和3号泵连续工作6 h的历史记录),最终导致电机线圈过热,严重降低整套检修排水备用泵的使用率。

2 隐患的优化方案

2.1 400 V检修排水系统用电负荷的优化

苏洼龙水电站厂用电系统采用10 kV、0.4 kV两级电压供电,其中主厂房10 kV供电系统分为三段母线,厂用工作电源分别从1号、2号发电机机端各引接1台18/10 kV高压厂用变压器,经过降压后接至Ⅰ段10 kV母线;从3号、4号发电机机端各引接1台高压厂用变压器,经过降压后接至Ⅲ段10 kV母线;10 kV外来电源和柴油发电机组(1 331 kW/1664 kVA)均接至Ⅱ段10 kV母线上。Ⅰ、Ⅱ、Ⅲ段母线之间均设置母联联络断路器。当任一10 kV厂用电母线发生故障时,系统根据故障情况自动投切至其他正常运行的厂用电源,以确保厂用电供电的可靠性。在正常运行情况下,除保安、检修系统用电外,所有400 V厂用电系统均设置两段母线,每段电源均取自不同的10 kV母线,经10/0.4 kV厂用变接入400 V配电盘,两回电源互为备用。400 V检修母线所属的57B检修专用变压器,设置于厂用10 kV Ⅲ段母线下,400 V检修母线为单母运行方式,没有冗余配置。由此可见,如果400 V检修母线出现故障,将不可避免地造成下属所有负荷全部失电,检修排水系统也不能正常工作。此外,在设计之初,考虑到4台排水泵同时启动的电流过大会导致400 V检修母线上断路器跳闸,在检修排水系统PLC增加了逐台依次延迟启动电机的逻辑程序。但是,却未曾考虑到当3台排水泵正常运行,第四台排水泵启动时,检修排水的总电流将高达2 800 A以上。苏洼龙水电站检修专用变压器额定容量为1 600 kVA,低压侧额定电流为2 309 A,由此可见,57B检修专用变压器容量并不能满足这种比较特殊运行方式的需要。

针对苏洼龙水电站现有的厂用电运行方式,增加冗余配置的另外一段400 V检修母线已不能解决变压器容量不够的事实,合理科学地转移400 V检修母线下属负荷的分配,并结合厂用电用电负荷的实际情况和保障厂用电安全用电原则,400 V公用段还有若干备用负荷电源点可以接入。经整定计算和校核,完全能够满足2台检修排水泵的所需负荷。而且,400 V公用母线有2段母线实现互相备用的冗余配置,即便在任意一段失电情况下,另外一段也会根据实际情况动作备用自投装置,使400 V公用母线重新得电继续正常供电。所以,可将2台排水泵电机电源移至400 V公用I段母线备用电源点,这样既能有效保证检修排水系统电源供电可靠性,又能合理分配负荷避免保护(过电流)跳闸,使400 V厂用电负荷分配更加合理,使用更加高效。

2.2 检修排水泵启动方式的优化

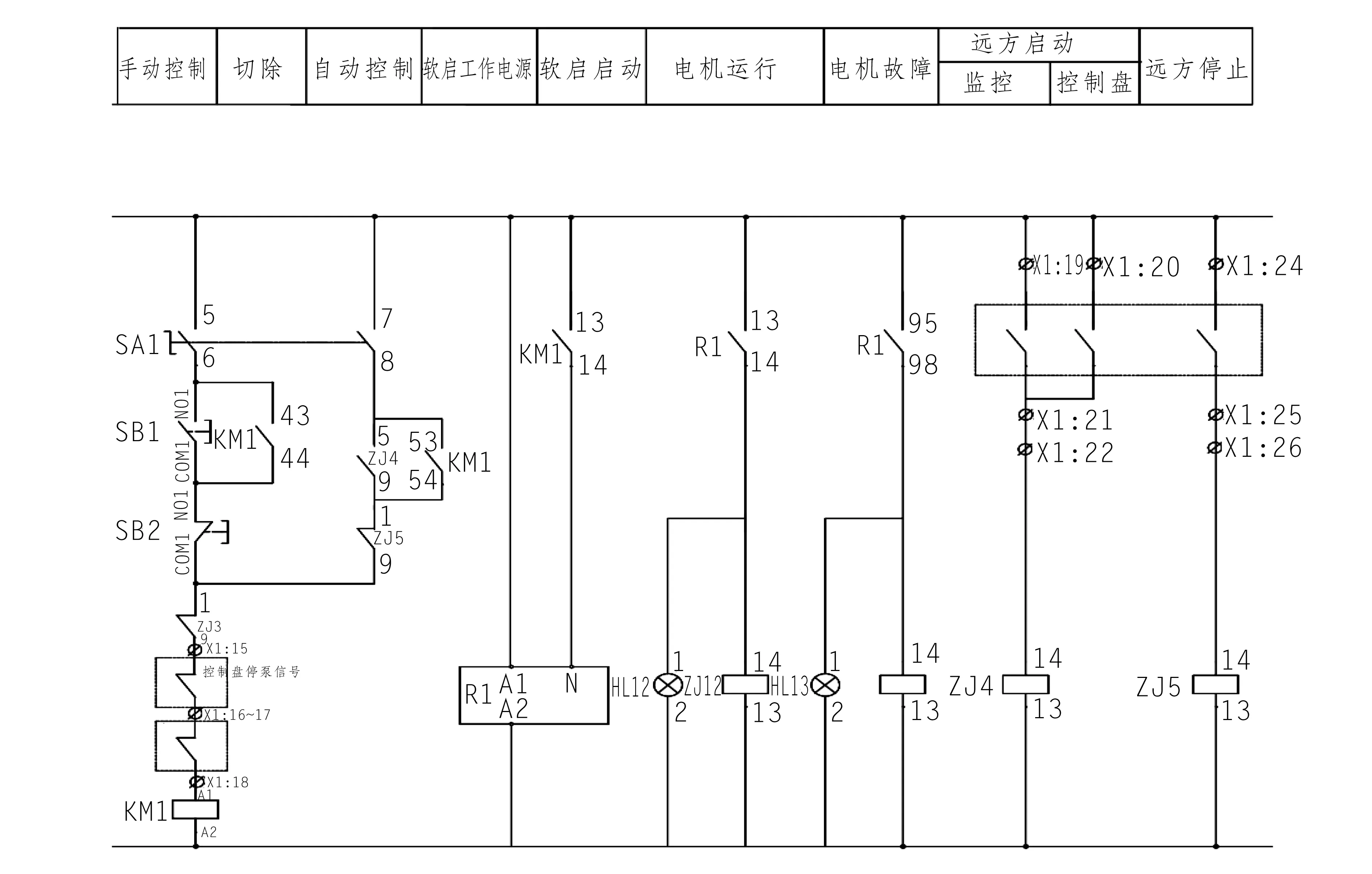

苏洼龙检修排水系统排水泵的启动方式有“自动/手动/远方启动”3种模式(见图1)。在正常情况下,机组检修时切至“手动”位置运行,将机组尾水管内积水排完后,控制方式切至“自动”位置,PLC将根据检修集水井水位的变化来启停排水泵实现PLC的逻辑自动控制。在紧急突发情况下,若遇PLC损坏或其他紧急状况,当值值班人员还可以通过上位机(监控系统)直接发出指令来远方启动排水泵。

图1 “自动/手动/远方启动”的3种模式

但苏洼龙水电站检修排水泵在远方启动的方式下,并未预先通入润滑水对深井泵进行润滑[3],便增大了轴承与传动轴间的摩擦力和振动,轻者会破坏电机的绝缘功能,影响电机寿命,重者还会损坏电机本身,造成不可挽回的损失。因此,为了杜绝这种情况的发生,需要在电机启动前投入润滑水。根据已有的检修排水泵远方启动原理可知,检修排水泵远方启动由上位机发令至公用LCU柜,再由公用LCU柜下发命令至开出继电器,让X1:19与X1:21之间的继电器辅助接点接通从而启动电机,而润滑水电磁阀电源为24V直流,所以不能直接从排水泵远方启动的辅助接点把信号并接扩展过来。但是,为了保证润滑水电磁阀和排水泵的远方启动为同一启动源(即同一继电器开出后的不同辅助接点),只能将润滑水电磁阀电源从排水泵远方启动开出继电器的另外辅助接点引入,这样上位机一旦发出启动机组检修排水泵的命令,润滑水电磁阀就能瞬时得电并投入使用。

一般而言,润滑水电磁阀打开后,给1分钟的润滑水让排水泵得到充分的润滑便可启动,由于苏洼龙水电站海拔较高,天气常年较干燥,所以应考虑增加其润滑的时间。在确定泵体润滑时间后,将公用LCU远方启动开出继电器更换为可设置延时闭合的时间继电器,然后将排水泵远方启动的回路引入到可设置延时的一对接点,这样就可以根据季节或者气候的变换来人为设定润滑时间。远方启动润滑水电磁阀的回路设置在不带延时的一对接点上,当中控室值班人员下达启动某台检修排水泵后,控制命令由操作员站下发至公用LCU柜,再由公用LCU柜的PLC装置开出至已更换的时间继电器,润滑水电磁阀瞬时得电打开其对应的润滑水阀门,而后经过整定时间延时启动对应的排水泵。这样既能满足紧急情况下上位机能开出检修排水泵的需要,又可避免大量改造排水泵控制回路与程序控制逻辑而浪费不必要的人力和财力。

2.3 检修排水泵PLC程序的优化

苏洼龙水电站检修排水系统选用施耐德公司Modicon-M340型的PLC产品,此款产品程序基于Unity Pro软件平台编写,该软件平台支持功能块图 FBD、梯形图语言 LD、指令表 IL、结构化文本 ST、顺序控制 SFC共5种汇编语言的编写。根据苏洼龙水电站检修排水的日常任务需要,4台排水泵依据主备切换顺序依次进行轮换,其中并未设置排水泵运行时间过长的切换逻辑,若在特殊的运行工况下,就有可能造成某台排水泵一直运行不能进行切换的情况从而出现电机发热甚至烧毁电机的风险。为避免类似的情况发生和安全合理的使用4台排水泵,需要将已有的检修排水泵PLC程序重新进行优化,当前版本的检修排水泵控制程序的编写者主要使用梯形图(即LD汇编语言)对排水泵主备切换逻辑进行编写。

由LD汇编语言编写的检修排水泵的主备切换逻辑程序依靠三个条件构成:

(1)当前排水泵主机号由COMPARE比较块实现;

(2)排水泵具备启动条件;

(3)排水泵正在运行状态信号。

如果上面3个条件都满足,那么,现在正在运行的排水泵的主机号通过运算块(OPERATE))将当前运行的排水泵主机号加一。如果主机号数字大于泵的总数,主机号MAIN_NO则置为1。这样实现所有排水泵的主备切换逻辑,虽然这样编程减少了中间很多变量的使用,却能增加程序初始化进程对每一个初始变量的重新定义。例如,当前1号排水泵MAIN_NO初始化主机号为1,那么,就得定义另外3台排水泵的初始化主机号MAIN_NO为2、3、4。这样的编写方式将会增加PLC初始化扫描时长,增加PLC的CPU运算处理负担从而降低PLC工作效率。所以,可以利用Unity Pro软件中强大的 FBD模块功能[4],调用功能块FBD中计时器功能块和切换功能块来优化这一过程。因此,不仅可以在梯形图中嵌入计时器功能块来统计每台排水泵的已运行时间,还能统计排水泵启动次数。由此,便可依据每台排水泵已启动次数和已运行的时间来合理启动排水泵,更加高效地使用4台排水泵。而且,在此功能块的基础上还能增加生成一个时间可控变量,将排水泵的轮换过程变为一个可控的可视化时间变量(SET_CHANGE_HOUR)来人为设定排水泵轮换时间,用来控制排水泵单次运行最大的时间。再将此时间变量引入至触摸屏上[5],操作人员可以更改设置排水泵的单次运行时间,让每一台排水泵可以根据实际情况来设置排水泵轮换时间,有效地提高每一台排水泵的可利用率。

机组检修排水泵PLC控制程序经上述优化后,可达到3点预期效果:

(1)规避排水泵电机因长时间运转而损坏绝缘风险;

(2)无需担心因倒厂用电而破坏轮泵的逻辑;

(3)运行人员可根据排水泵电机工况随时设定轮换时间。

3 结 语

在自动化技术飞速发展的今天,现代化的水电厂各大系统也越来越离不开对智能化自动控制技术的依赖。为确保水电站检修排水系统的安全可靠运行,不仅需要对检修排水系统用电负荷进行合理的规划,还需要对检修排水系统的硬件和软件进行全面的技术升级。只有通过不断的技术创新和科学改进,才能保障水电厂的检修排水系统一直处于最优工况。此外,除了应加大资金投入提高设备自身的硬水平以增加设备的使用寿命和抗损能力,更应该引进优秀运行维护人员来提高设备的软实力,降低外在人为因素带来的负面影响。故软硬兼施更能让整个电力系统运作更加高效和安全可靠。