基于泛在物联技术的电力设备全寿命周期管控云平台设计

李 斌,冯延明,刘 伟,侯秀梅,陆 杭

(国网黑龙江省电力有限公司,黑龙江 哈尔滨 150090)

变电站是电能传输与变换的关键场所。随着泛在电力物联网概念的提出,万物信息互联成为了近期的研究热点[1]。目前,电力变压器的巡检主要是人工巡检,且未进行全寿命周期(life cycle cost,LCC)时间尺度上的管控。这就容易导致相关工作人员只关注设备的初始购入成本,未从全寿命周期的角度去衡量电力设备的运行状态与经济性,在设备管控上存在全面性不足以及无法综合评价设备优劣的问题。

为提升设备的信息化水平,提高运维检修效率[2],国家电网公司目前已着手推进实物特定“ID”、视频跟踪等技术,将现场的实时关键数据记录至信息系统中。通过人工、机械台班、物料等不同的成本分摊归集计算模型,实现业务成本向每一台设备的归集,以更全面地管理变压器及相关设备[3]。本文基于泛在物联[4-6]概念,深入剖析目前电力设备的管理盲点,建立了基于泛在物联技术的电力设备全寿命周期管控云平台。实际使用效果验证了该平台能够实现电力关键设备的全寿命周期管理,且能够显著减少电力设备的检修、维护费用。

1 平台设计

1.1 设计思路

首先,从实际业务和管理情况出发,将工作事项分为多种并行处理,完善资产全寿命周期各项成本的来源、产生、采集以及分摊归集方法,确保获取的各项成本信息的完整性、准确性和及时性,以及研究成果的适用性与可推广性;其次,充分考虑区域发展、自然气候等可变因素的影响,坚持重点突出、先易后难的原则,以220 kV电压等级变电站站内变压器、断路器为研究对象,以实物“ID”为总体核心思路,成立专项工作组开展资产成本分摊与归集研究工作;最后,针对全寿命周期成本受多种要素的影响,研究成果的实效性难以衡量,强化全寿命周期管理的模型验证、研究成果的实证分析,进行实例验证。同时科学、有效地运用课题成果,保证研究成果能切实、有效地减少设备运行成本,提高生产效率。

1.2 实施路径

1.2.1数据治理

根据全寿命周期模型计算及场景应用要求[7-8],全面梳理信息系统中的220 kV变压器、断路器设备资产数据,制定220 kV变压器、断路器资产相关数据收集模板及说明,主要包括220 kV变压器和断路器的运检记录单、SAP项目、工单、缺陷、故障、巡视等工作记录及成本信息。收集220 kV变压器、断路器技术参数及相关规范信息等,剔除错误数据,弥补缺失数据,重点解决缺陷、故障等数据缺失问题。提升数据质量,确保现场实物“ID”、实物、ERP(enterprise resource planning)[9]以及PMS(power production management system)[10]系统设备模块、资产模块中的数据一致,做到实物“ID”信息贯通、账实相符,账、卡、物数据联动一致。

1.2.2建立全寿命周期成本模型

借鉴国内外电力企业在单体设备全寿命周期成本研究方面的成果,确定分摊及归集方法,构建变压器、断路器全寿命周期成本模型。

1.2.3单体设备全寿命周期成本计算

选取2015年—2019年在役或退役的220 kV变压器、断路器,在ERP、PMS系统中根据设备实物“ID”,在前期数据溯源成果的基础上,获取相关采购订单、维修工单等信息,分别计算每一台设备的全寿命周期成本。

1.2.4信息系统改造

1)优化移动巡检APP。

优化移动巡检APP,在移动巡检APP中增加扫码检修功能。将扫码检修与PMS、ERP系统中的工单相对应,实时记录工单对应的每一台设备的检修时间,方便计算单体设备人工工时。

2)改造ERP工单。

在ERP工单中增加机械台班、物料等与单体设备的对应关系,增加后台ERP工单与PMS工单的对应关系,实现机械台班、物料等与单体设备的对应,确保单体设备机械台班、辅材等成本的分摊与计算。

1.2.5成果应用

构建220 kV变压器、断路器设备应用场景,开展以下几个模型的研究与应用:1)不同生产厂家变压器、断路器设备的成本对比分析;2)不同运行年限变压器、断路器的成本对比分析;3)不同班组配置运维、检修成本对比。

2 全寿命周期理论

传统的全寿命周期管理的含义,是指对设备从购买至退役全时期各个阶段的全面管理。电力设备全寿命周期管理所包含的方面更多、更为复杂,主要包括研发、购买、设计、征地、投运调试、大件运输以及所产生的人工费用等[11-13],且由于电能传输和变换的特殊性,电力设备全寿命周期还包括较多的运行维护费用。因此将全寿命周期理论应用于电力领域,需要细分各个阶段的深层含义,结合实践经验,更好地将每个阶段的衡量指标和状态数据传输到云平台中去。

全寿命周期理论的模块较多,应用到每个场景时需做针对性的改进,以满足实际需要。电力行业全寿命周期理论的应用,可以提升工作人员对电力设备全面把控的能力,方便查看每一台设备的历史运行信息,提升规划、运行及退役计划的执行效率等[14]。

全寿命周期理论可分为预测计算(包括费用分解与总费用结算)、方案评价及查找影响因素等模块,可表达为:

LCC=C1+C2+C3+C4+C5

(1)

式中:LCC为全寿命周期成本;C1为投资成本;C2为运维成本;C3为检修成本;C4为故障成本;C5为退役处置成本。

电力设备全寿命周期模型架构如图1所示。

图1 电力设备全寿命周期模型架构

3 综合管控云平台设计

3.1 全寿命周期架构分析

电力设备投资成本包括多个阶段多个环节的费用,表达式为:

(2)

式中:Cds为前期工作成本(规划、可研设计、施工图设计等);Cer为施工前期阶段总成本;Cio为环节i完成调试、运行的成本;m为资金支出项数;n为每一项的权重。

运维成本C2是指在投运成功后所需的人工维护及设备维修和更换、交通运输、保养材料等各类维持设备正常运行的成本。其数学表达式如下:

C2=Cu+Cv+Cw

(3)

式中:Cu为人工维护及设备维修和更换成本;Cv为交通运输成本;Cw为保养材料成本。

由于自然灾害所致故障及计划检修等而产生的成本,各个设备叠加的维护总成本可用下式表示:

(4)

式中:M为某个设备的总数;Si为单个电力设备的单位维护成本。

故障成本主要指由于因故障停电需支付给用户的惩罚费用,退役处置成本是指某个电力设备到达服务期限后对其拆除、报废、归档、搬运等形成的费用。

3.2 输入数据预处理

在输入平台之前,需对数据进行预处理,包括数据清洗、校核和归一化处理。

假设{Xt}是未检测到输变电设备状态信息数据异常的时间序列,则利用ARIMA模型表示{Xt}为:

(5)

α(B)=1-α1B-α2B2-…-αqBq

(6)

β(B)=1-β1B-β2B2-…-βqBq

(7)

4 算例分析

4.1 云平台架构设计

本文采用Java语言建立电力设备全寿命周期管控云平台[15],平台包括服务器模块、数据输入模块及数据库,如图2所示。其主要包括Pod(轻量级标记语言)、Deployment(部署)、Service(服务)和Secret(信息安全)4种元素[16]。

图2 云平台架构设计

本文所建立云平台中有多个Pod,包括设备名称、设备类型、设备购置年限、费用以及历史故障信息等,命名为pod-unit1~pod-unitn。Pod是被信息管控平台综合管理的,信息管控平台是比Pod高一级别的专门用来管理Pod的组件。信息管控平台被Deployment控制,Deployment是比信息管控平台高一级别用于管理信息管控平台的组件,在信息管控平台级别上发生的事件,均是对Pod的操作。

Deployment不再受其他组件的控制,其状态转变是其自身滚动更新而产生的。在Deployment级别上发生的事件一般是创建服务、滚动更新一个服务,或者是操作信息管控平台伸缩Pod集群,以此来调控整个电力资产云平台的数据输入、整理与输出。

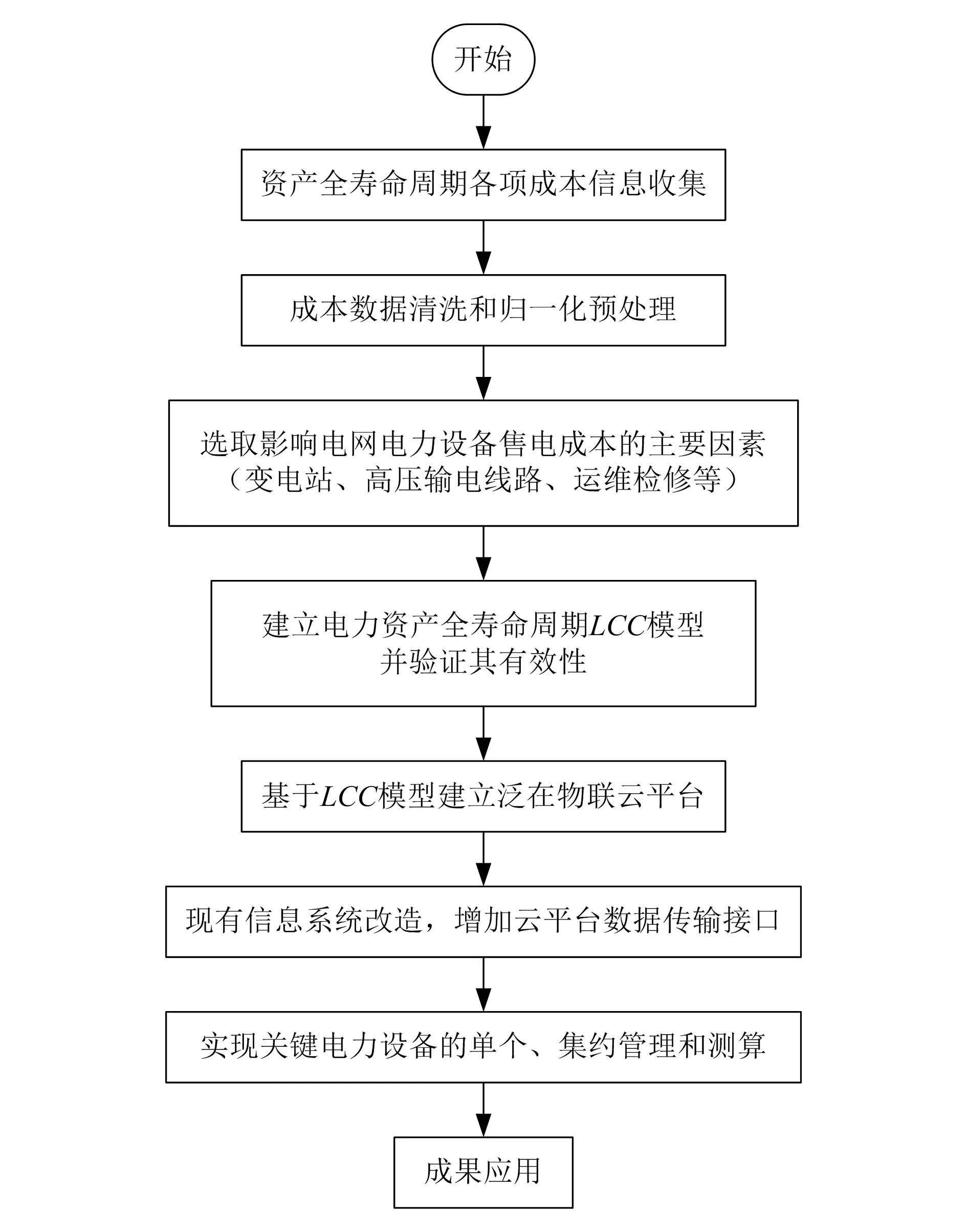

4.2 云平台搭建主要步骤

电力设备全寿命周期管控云平台的建立过程如下:

1)盘点现状资产,核实资产各项成本数据;

2)根据3.1节的论述,进行数据清洗和预处理,补充缺少的数据与修改明显错误的数据;

3)选取影响电网电能输送成本的主要因素,本文取变电站、断路器及送电线路等;

4)建立电力资产全寿命周期成本模型,并通过历史相对准确数据校对其准确性;

5)搭建信息传递接口,改造现有的信息网络系统,增加云平台数据传输接口;

6)实现关键电力设备的单个、集约管理以及测算和维护。

其详细步骤,如图3所示。

图3 云平台搭建主要步骤

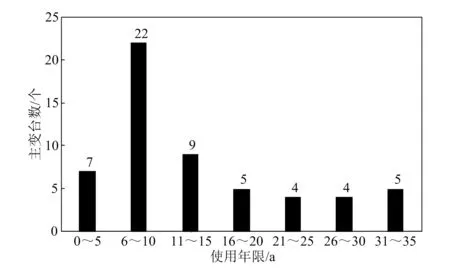

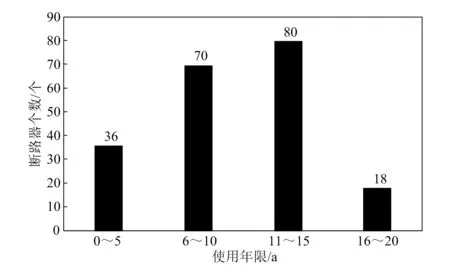

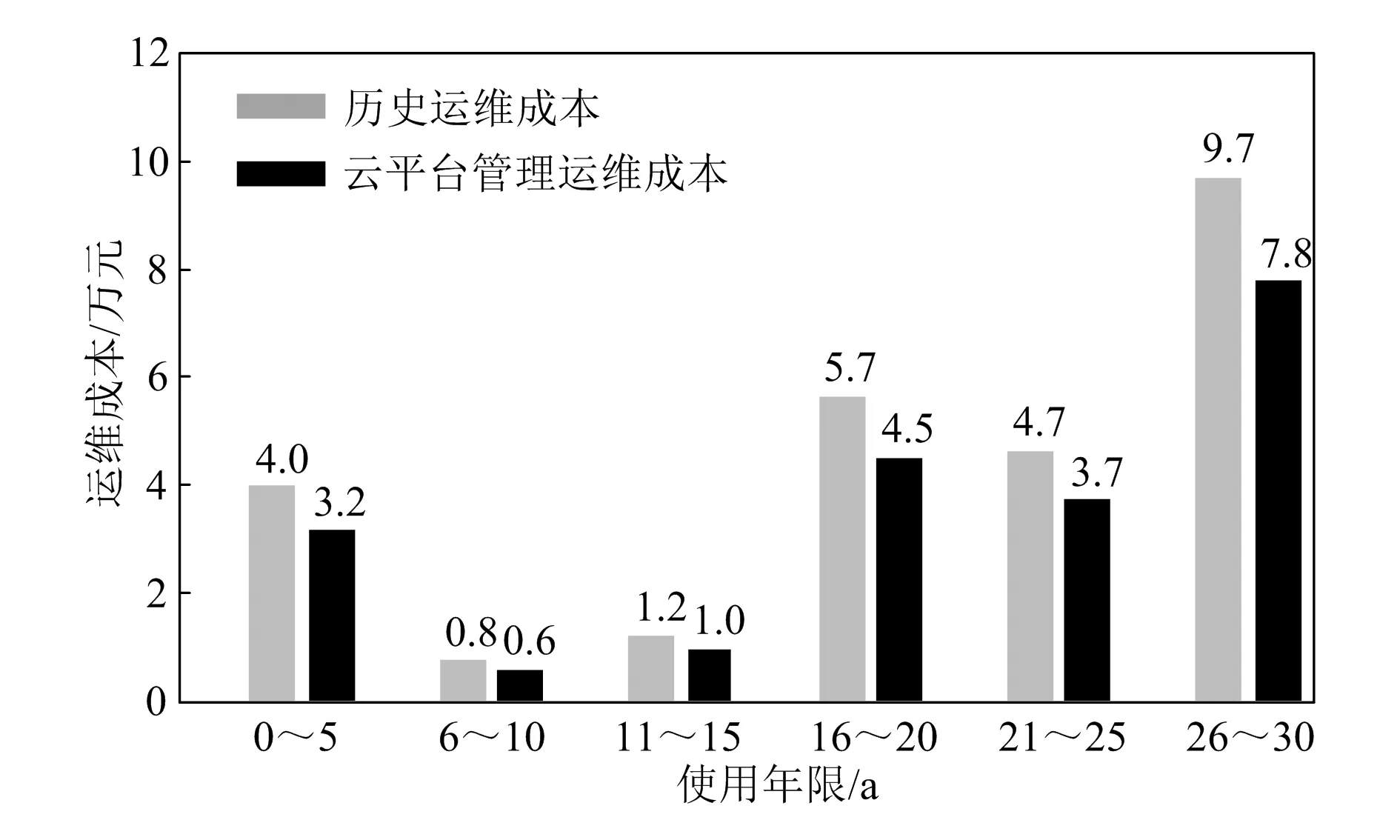

根据前述全生命周期模型及云平台所需数据,基于某两地电网公司ERP、PMS系统的历史数据,包括220 kV变压器56台、断路器204台,输入至模型中进行求解分析。得到的结果如图4~图6所示。

图4 变压器使用年限统计结果

图5 断路器使用年限统计结果

图6 综合运维成本对比

由图可以看出,本文基于泛在电力物联技术建立的电力设备全寿命周期管控云平台,能够在用户端对设备的运行状态进行实时监测和查看,通过盘点历史检修运维规律,提升运维检修的效率,节省人员费用,更优地保证电力系统持续、可靠地运行。

5 结束语

本文所建立的综合管控云平台能够实现的功能主要有:1)盘点单个设备资产寿命周期阶段和折算费用,以便电网公司合理制定逐年的投资计划和老旧设备退役计划;2)根据不同使用年限对设备进行划分,统计其需要检修和维护的次数,便于电网公司安排管辖区内的计划检修与故障维护人力;3)通过泛在物联技术建立的综合管控云平台,便于工作人员实时查看设备的运行状态,记录设备的运行情况,便于评估设备发生故障的可能性。