造船行业有机废气治理技术自控系统应用分析

张亚龙,柴灵芝,丁旭杰

(青岛华世洁环保科技有限公司,山东 青岛 264400)

随着国家对环保要求的日趋严格,各地方的行业废气排放标准也陆续发布,山东省于2018 年4 月发布了《挥发性有机物排放标准 第5 部分:表面涂装行业》(DB37/2801.5—2018),铁路、船舶、航空航天和其他运输设备制造业的排放标准为:挥发性有机物(VOCs)≤70mg/m3、苯≤0.5mg/m3、甲苯≤5.0mg/m3、二甲苯≤15mg/m3。为满足国家及地方环保标准,某船舶重工公司需要升级改造现有有机废气治理设备。针对涂装车间喷漆室有机废气风量大、浓度波动范围大、直接排放污染环境、原有活性炭吸附装置不能有效处理等问题,改造工程采用了适用于处理大风量、浓度波动范围大的有机废气的沸石分子筛转轮吸附浓缩+催化氧化工艺。涂装车间每个车间的废气风量达80 000m3/h,两个喷涂车间的废气风量共计160 000m3/h,废气处理前车间VOCs 最大排放浓度为1600mg/m3,废气处理后车间VOCs 排放浓度在20mg/m3以内。固化工段废气处理前VOCs 最大浓度为200mg/m3,固化工段废气处理后VOCs 排放浓度在8mg/m3以内,满足山东省地方标准。

本文针对该工程项目废气浓度波动范围大及固化时间长、能耗高等特点,制定了完善的自控程序,在达到排放要求的同时降低了低浓度固化工段设备的运行能耗,保障了高浓度喷涂工段设备的运行稳定性及经济效益。

1 工况调研

1.1 VOCs 废气浓度分析

1.1.1 船体喷漆工序

每间喷漆车间每天油漆用量平均约为2800L,溶剂用量约为310L。涂装作业一般是在20∶00—24∶00进行底漆统喷,此时可能会出现最大工况,喷漆时长为4—5h,然后进入漆膜固化阶段,时长为8—10h。次日上午至中午会进行第二次喷漆,属翻喷、补喷作业,涂装面积会略有减少,因漆膜厚度变薄,油漆和溶剂用量会减少,喷漆时长约为2h,漆膜固化时长为4—6h。

晚班最大作业量:涂装面积为3000—3500m2的统喷分段有2 个,喷漆工位有4 人,时长为6—7h,总喷涂面积为6000—7000m2,油漆用量约为2300L,溶剂用量约250L。按照每天喷漆6h,可以计算出废气平均浓度为460mg/m3。

晚班一般作业量:涂装面积为2000—3000m2的统喷分段有2 个,喷漆工位有3—4 人,时长约为4h,总喷涂面积为4000—6000m2,油漆用量约为1500L,溶剂用量约为200L,废气平均浓度为477mg/m3。

白班一般作业量:涂装面积为2000m2的翻板油漆分段有2 个,总喷涂面积为1000—1500m2,油漆用量为400—600L,溶剂用量40—60L,废气平均浓度为352mg/m3。

每天最大油漆用量约为2800L,溶剂用量约为310L,可计算出一天废气平均浓度为398mg/m3,现场实际检测废气最大排放浓度为1600mg/m3。

1.1.2 船体固化工序

固化阶段的废气排放浓度随着时间的推移而逐步减小,即从喷漆段的平均浓度398mg/m3降低至32.9mg/m3,甚至更低。

1.2 工况特点分析

船体喷漆工序:车间废气排放浓度高,废气治理设备减排负荷高;工段持续时间短,通常不超过7h;催化氧化炉(CO)运行温度高,催化剂存在超出耐温温度风险。

船体固化工序:车间废气排放浓度低,废气治理设备减排负荷低;CO 运行温度低,热源电加热持续满负荷运行,运行能耗高。

2 工况现状分析

2.1 沸石分子筛转轮吸附浓缩+催化氧化工艺特性及原理

废气末端净化技术设备主要采用沸石分子筛转轮浓缩+催化氧化工艺,利用沸石比表面积大,以及不同温度条件下范德华力不同的基本原理进行应用设计。当处在低温条件时,废气通过沸石分子筛转轮,VOCs 分子被吸附在其表面,经过吸附的气体可直接排放,吸附VOCs 分子的沸石转轮进入高温脱附区,利用小风量的高温废气将吸附的VOCs 分子脱附出来,形成高浓度废气,送入后端的废气氧化系统进行催化氧化处理,处理后达标排放。

沸石分子筛转轮吸附浓缩+催化氧化设备工作原理见图1。

图1 沸石分子筛转轮吸附浓缩+催化氧化设备工作原理图

2.1.1 VOCs 前端收集系统

车间VOCs 排风口不变,新增风量调节阀门,采用“总风量+定静压控制法”的方式来控制原有车间的排风量和汇总后的排风量,以保证排风稳定、浓度可控。

2.1.2 多级颗粒物过滤系统

取样检测车间排放废气中含有的固体颗粒物浓度,分子筛对废气中的颗粒物浓度及粒径有严格要求,因此应在沸石转轮前设置过滤器。具体为:在收集管道风口配置可快速更换且成本低的漆雾过滤器,在转轮前配置多级成套的中高效过滤器,过滤器对气体中0.5μm 以上的粉尘的净化率≥99%。

2.1.3 沸石分子筛转轮浓缩单元

废气经过滤后进入沸石转轮完成吸附过程。沸石转轮分成三个区域:(1)吸附区域:占整个面积的5/6,有机气体被吸附在蜂窝沸石中,洁净气体被排出;(2)脱附区域:占转轮面积的1/12,利用高温热风将分子筛微孔中的VOCs 挥发出来;(3)冷却区域:占转轮面积的1/12,将废气进行冷却,冷却后的废气通过与换热器换热至200℃后进入脱附区域,形成脱附气体,然后进入CO 的催化燃烧单元进行处理。

2.1.4 催化氧化单元

经过分子筛转轮吸附—脱附—浓缩的高浓度VOCs,通过催化氧化分解成二氧化碳(CO2)和水,最终达标排放。同时,催化氧化分解产生的热量可降低系统热能消耗量,当到达一定的浓度范围,催化氧化释放的热量不仅能满足CO 催化氧化单元自身运行需求,还能提供系统脱附预热所需的换热热量。

2.2 运行方案分析

调整车间喷漆节拍,一个喷漆房喷漆时,另外一个喷漆房固化,保证了废气排放浓度的相对稳定及末端废气治理设备的连续稳定运行,控制废气治理设备入口浓度峰值不超过1300mg/m3。通过图2 中排放浓度曲线,计算出一天的废气平均浓度约为395mg/m3,此数值和核算的平均浓度(398mg/m3)基本吻合,运行模式可行。

图2 调整生产后喷房浓度变化曲线图

3 运行问题分析

3.1 船体喷漆工序

车间喷涂产生的VOCs 浓度高,导致了转轮浓缩废气浓度高,进而使催化氧化分解过程产生的热量超过系统运行所需热量,富余的热量大部分蓄积在催化剂的陶瓷基材和蓄热陶瓷上,少部分通过换热器预热浓缩后的废气,并且随着预热温度的累积增加,最终会达到并超过催化剂耐受温度,导致催化剂存在失活损坏的风险。

3.2 船体固化工序

转轮脱附废气浓度低,VOCs 氧化分解释放的热量不足以支持系统运行所需热量,热源电加热需满负荷运行,运行能耗高。

4 解决技术方案

4.1 前端收集系统浓度削峰

(1)在两个喷漆房侧面增加多个收集口及调节型阀门,收集原理见图3,废气经过阀门后进入汇总管道,通过废气汇总管道分配至两套废气治理设备,从而达到两个喷房混风后浓度削峰的目的。

图3 前端收集系统

(2)两个喷漆房工作节拍不一致,一个在喷漆,另一个在固化。调节两个喷漆房的抽风量,同时根据入口浓度利用新风进行稀释,风量汇总后平均分配至两套转轮。两套转轮各自配置相应的浓度检测、温压调节、颗粒物预处理等工序。

4.2 不同生产模式设置保证运行稳定

生产模式设置为以下4 种:1#、2#车间同时喷漆;1#车间喷漆,2#车间固化;2#车间喷漆,1#车间固化;1#、2#车间同时固化。

通过选择以上模式来匹配不同控制参数达到以下目标:

(1)通过调整两个喷房前端阀门开度,同步调整两套设备的吸附风机频率、入口负压来实现进入两套设备的废气浓度相对均衡,从而保证运行稳定。

(2)利用入口浓度仪监测废气浓度,调整吸口新风调节阀开度,稀释入口废气浓度在可控范围内,并根据废气浓度分段调节沸石分子筛转轮转速,使不同废气浓度都能达到最佳吸附脱附效果,从而保证系统的高处理效率。

(3)通过入口浓度仪调节转轮脱附风机频率进而调节脱附风量,以达到最佳脱附效果。

(4)CO 入口新风阀根据CO 入口爆炸下限(LEL)浓度仪监测值分段设定开度,稀释转轮脱附废气浓度,以降低及控制进入蓄热式催化氧化炉的废气浓度在安全值内,进而保证CO 运行安全及稳定。

4.3 不同工况及浓度下的节能控制

4.3.1 高浓度喷漆模式下的节能控制

根据入口浓度调节不同的风机频率及风量,以达到运行中控制风量同时降低电机及电加热能耗的目的。

4.3.2 固化模式下的节能控制

(1)监测到入口低浓度持续一定时间以上时,使系统进入节能模式,吸附风机、脱附风机按照最低设定值运转。

(2)设置间歇脱附模式,CO 系统停止,沸石分子筛转轮静态吸附,吸附风机保持低频率进行,根据吸附入口浓度累加计算吸附量,当吸附量达到设定值时,CO 系统启动预热,开始转轮脱附,脱附2 圈后,CO 系统停止,继续静态吸附,循环往复,以达到最佳节能效果。

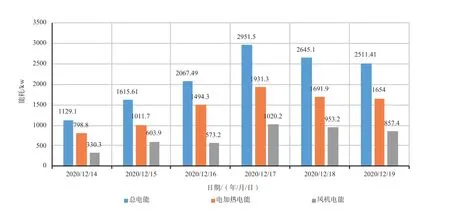

每天运行能耗情况见图4。

图4 每天运行能耗情况

5 结语

依靠可编程控制器(PLC)设定不同工况下程序的自控切换功能并设置异常联锁处置安全程序,解决了造船行业废气浓度波动大、VOCs 治理系统运行能耗高等问题,实现了不同浓度、不同生产模式的平稳切换和系统的稳定运行,处理效果可稳定达到排放要求且能耗达到理想水平。

——“AABC”和“无X无X”式词语