智能化掘进工作面无人值守系统的应用研究

张晓磊

(晋能控股煤业集团挖金湾虎龙沟煤业有限公司,山西 朔州 038300)

1 掘进工作面无人值守系统存在的问题分析

当前我国掘进机智能化和无人值守技术发展较为迅速,但由于起步较晚,技术和功能相对落后,主要存在以下问题:

(1)掘进机的自动定向与自身定位一直无法解决,激光指向仪投射在掘进迎头的激光点是掘进机仅有的参考坐标,且两者之间无法产生必然联系。

(2)司机手动操作掘进机,自动化水平低,定向与定位凭感觉,截割无法实现自动化,断面成型质量差。

(3)需手动控制截割臂摆动频率,若摆动频率低则引起效率低,若摆动频率高遇上夹矸则会引起油缸和截齿损坏,降低截割电机的寿命。

(4)掘进机智能化及自动化水平低,无法进行远程遥控,因此掘进工作面无人化无法实现,尤其对于多瓦斯及多水矿井,其工作面存在多且严重的安全隐患。

(5)一般掘进工作面需多人作业,其恶劣的工作环境造成高劳动强度、低工作效率及多安全隐患等问题。

2 无线遥控掘进无人值守技术

为实现智能化掘进工作面无人值守开采的问题,必须要对无线遥控掘进无人值守技术进行研究[1-5]。以EBZ260 型煤巷掘进机为对象,通过多技术融合处理,操作人员在施工巷道以外进行操作,对该掘进机进行远程遥控作业。遥控功能主要包括掘进机的移动、切割、远程视频监视、视频融合、掘进机状态监视、输送机和转载机的远程开停等,最终实现掘进工作面的智能化和无人值守,从而提高掘进效率,降低安全隐患。

2.1 掘进机位姿检测关键技术

掘进机现阶段主要由人工操作,在恶劣的工作环境中工作人员对掘进机状态难以掌控,易引起操作失误、采掘失调及掘进工作断面成型质量差的问题。掘进机司机无法掌握掘进机运行情况同样会造成工作人员劳动强度大、施工安全隐患多及掘进机寿命短等问题。所以对掘进机进行位姿检测是远程监测系统必不可少的环节。因此必须对掘进机位姿检测问题进行分析。

2.1.1 掘进机位姿信息确定

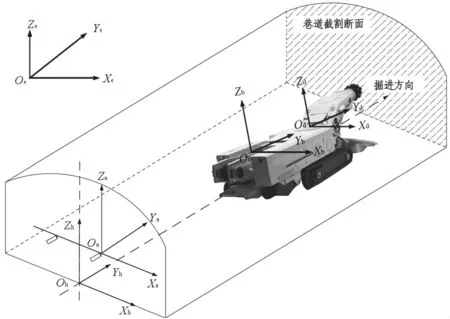

为确定EBZ260 型掘进机悬臂段、掘进机机身及掘进巷道的位置关系,需要建立相对应的坐标系,如图1。主要有地球坐标系(OeXeYeZe)、巷道坐标系(OhXhYhZh)、测量坐标系(OaXaYaZa)、机身坐标系(ObXbYbZb)、悬臂坐标系(OdXdYdZd)。为确定掘进机悬臂段各连杆间的位姿关系,可将掘进机及各部件看作刚体结构,以上坐标系在空间位置上形成闭环,它们之间的位姿关系可通过相邻齐次坐标矩阵乘积解得。

图1 EBZ260 型掘?进机位姿感知与定位坐标系统

掘进机机身位姿特征参数选择。三维空间中,若想确定某一刚体位姿,可通过确定该刚体上某一固定点的三维坐标以及该刚体在空间坐标系下的三轴倾角得到。在矿井掘进机定位过程中,通常使用掘进机的俯仰角、偏转角和横滚角来描述机身位姿。

综上所述,掘进机机身位姿特征参数选择:机身偏转角α、机身俯视角β、机身横滚角γ、水平偏移位置△x、垂直偏移位置△z,如图2。以上5 个特征参数作为悬臂式掘进机机身位姿的特征参数,描述机身在巷道空间中的位置与姿态,并在后续工作中,针对这五个参数完成机身位姿的实时检测。

图2 掘进机机身位姿特征参数选择

采用基于机器视觉技术对掘进机位姿进行检测,基于机器视觉技术原理图如3。

图3 基于机器视觉技术的掘进机位姿检测技术原理图

2.1.2 多激光+二次视频融合技术定位系统

当前煤矿井下巷道掘进时主要采用激光指向仪进行指向定位,掘进机司机通过激光指向仪照射到巷道迎头的激光点来控制掘进机的切割作业。从以往应用情况来看,采用激光指向仪进行定位的方式问题较多:①人工进行定位判断误差较大;②掘进工作面工作环境中煤尘浓度较大,掘进机司机视线较为模糊;③激光指向仪采用的单激光点非常容易被设备机体挡住。针对这一情况,提出了“多激光+二次视频融合”技术定位系统,该系统由5 组激光指向仪和多个便携式高清摄像头组成。

(1)多激光定位

激光指向仪分别布置在巷道左右两帮中心、巷道肩窝及顶板中心处,实现多激光定位。为了便于判断迎头掘进机的切割位置,激光指向仪距巷道轮廓线距离不大于1 m,各激光指向仪距掘进工作面距离应不大于100 m。

(2)二次视频融合技术

① 视频一次融合技术。受井下掘进工作面光线暗、环境差等因素的影响,拍摄的掘进工作视频需做一次融合处理得到清晰画面,以方便工作人员观察分析。视频一次融合技术必备硬件包括:红外线及可见光传感器、视频显示器及达芬奇DM6446 开发板。通过软件控制红外光传感器和可见光传感器实现红外光和可见光分帧采集,得到两帧红外和可见光视频帧,然后进行图像预处理,进而将两幅图像进行配准,最终通过基于小波变换的图像融合方法将两图像融合,实时呈现高清晰视频。

② 多视频二次融合技术。为实现掘进设备360°全方位监视,保证安全,方便人员操作,需进行多个视频二次融合处理。首先对所需目标携带的移动终端通过无线传感器提取相关特征,通过无线定位算法对目标定位,并融合经、纬度等定位信息;同时通过对摄像头获得图像信息进行融合处理分析,跟踪识别目标;最后,将2 种传感器获取的信息通过再次融合,根据设定好的融合策略,做出最后的决策,实现掘进工作面360°全方位高清晰监视。

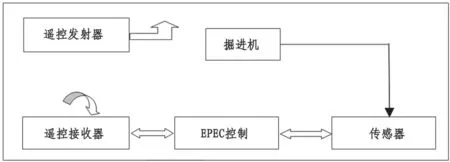

2.2 基于CANOpen 通信协议的无线遥控系统

无线遥控系统是实现智能化掘进工作面无人值守的关键,在德国 HETRONIC 无线遥控系统的基础上提出了一种基于CANOpen 通信协议的HETRONIC 无线遥控系统。CANOpen 总线物理层稳定,数据链路层可靠,灵活兼容性高,具有高的互操作性。将写入程序的控制器和遥控接收装置安装在掘进机上,达到无线遥控作业的目的,如图4。操作手柄遥控发射器发出信号,遥控接收器接收信号并对信号进行融合处理,进而将其传输到总线。EPEC控制器按不同传输地址进行数据信号的接收,并对传感器信号进行实时采集,经过处理后输出驱动信号控制掘进机。

图4 基于CANOpen 通信协议的无线遥控系统示意图

遥控器选用基于CANOpen 通信协议的 Hetronic无线遥控系统,包括发射装置和接收装置。采用RS485 总线传输协议,RS485 采用平衡发送和差分接收,具有抑制共模干扰的能力,加上总线收发装置灵敏度较高,能测得不小于200 mV 的电压,因此其传输信号可达1000 多米。

3 工业性试验

3.1 工程概况

晋能控股煤业公司挖金湾虎龙沟煤业位于山西省怀仁县鹅毛口镇,井田面积8.921 7 km2,设计生产能力120 万t/a,主要开采石炭系3#、5#、8#煤层。51505 巷位于井田东盘区,设计长度为1505 m,断面规格尺寸宽×高=4.5 m×3.5 m,巷道沿3#~5#合并煤层底板平行掘进,煤层厚度为8.9~14.32 m,平均厚度为12.73 m,煤层倾角为2°~6°,平均倾角4°。煤层直接顶为2.3 m 的棕灰色高岭石泥岩,基本顶为8.8 m 的粗粒砂岩及中粗粒砂岩。施工巷道由机掘二队采用掘进机掘进。

3.2 无人值守系统的应用

基于智能化的二次视频融合技术+多激光定位+ HETRONIC 无线遥控+RS485 总线数据传输于一体的掘进工作面无人值守系统完成设计后,在虎龙沟煤业51505 巷进行了工作性试验。

在51505 巷与井底车场联巷三岔门顶帮完好处设置操作台,对掘进工作面无人值守系统的设备进行安装调试,从2020 年6 月开始,智能化掘进工作面无人值守系统投入实践应用,进行工业性试验。无人值守系统投入应用后,51505 巷即可实现自动化智能掘进作业,工作人员在操作台区域利用井下监测、控制中心及高清监控视频对工作面进行远程掘进控制。在工作性试验阶段,在51505 巷设2 名监护人员跟机监护,后期减少为1 人,最后监护人员全部撤除。

3.3 效果分析

?在为期3 个月的工作性试验阶段,51505 巷可以实现智能化掘进工作面的无人值守,能实现平均日掘进进尺约10.5 m,真正意义上实现了采用无线遥控进行掘进工作面的无人化掘进作业。

掘进工作面无人值守工业性试验实现后,工作人员在操作台就可以无线遥控进行掘进作业,有效地改善井下掘进工作面工人的工作环境和工作模式,有效提高掘进工作面的掘进效率。掘进工作面工作人员减少了,并降低了其劳动强度,减少了安全隐患。

智能化掘进工作面无人值守系统的应用,为企业创造了较好的经济社会安全效益,为掘进工作面的无人化作业的实现提供了实例。