再生纤维高效利用困局与应对策略

文 万金泉

华南理工大学

核心提示:2021 年起外废零进口政策的正式实施,使原本就纤维原料短缺的我国造纸行业原料供应更加困难重重。如何以科技创新方式提高国废纤维质量,延长再生纤维使用寿命、提升再生纤维造纸品质,是目前造纸科研工作的重要任务。专题特邀华南理工大学万金泉教授撰文,介绍了目前再生纤维处理及利用技术中的困局,并简要分析提高再生纤维质量的多种应对策略。

再生纤维是我国造纸工业的重要原料,再生纤维造纸对节约原生植物纤维、保护环境、实现造纸工业的低碳可持续发展具有重要意义。2021 年起开始实施的废纸“零进口”政策给造纸行业的原料供应带来了挑战,但同时也为造纸工业的创新发展提供了新机遇。为了迎接挑战、抓住机遇,造纸行业要以商业模式创新保障再生纤维原料的有效供给,以科技创新延长再生纤维使用寿命、提升再生纤维造纸品质,通过创新发展,构建我国废纸纤维高质量利用的新格局。

1 废纸“零进口”带来的机遇与挑战

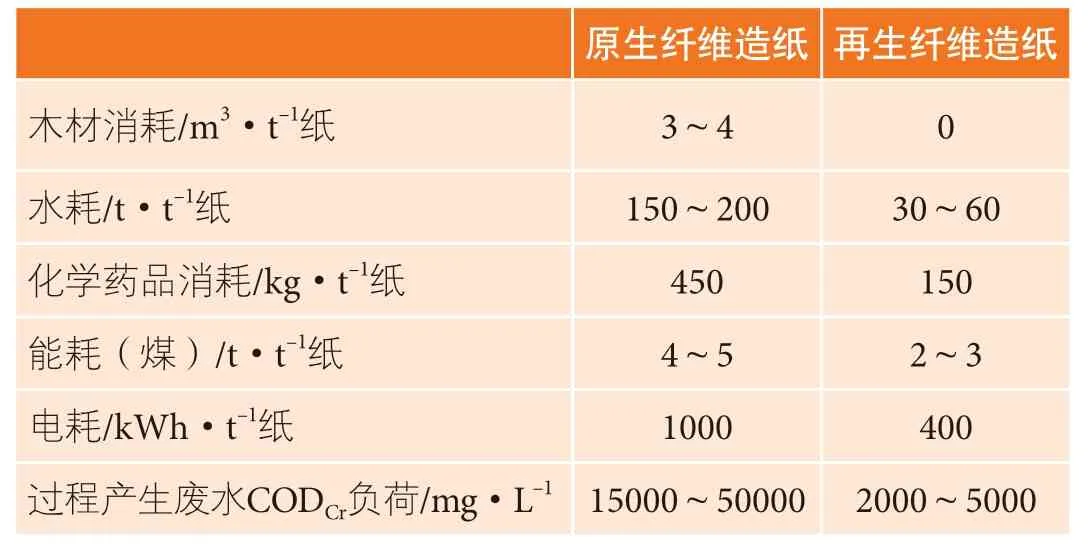

近10 年来,我国纸及纸板产能中70%以上都是以再生纤维为原料,其中,每年进口废纸用量达3000万t,再生纤维已成为支撑造纸工业发展最重要的原料。再生纤维循环利用能够有效缓解造纸行业面临的原料短缺、能源紧张、污染严重等问题,是造纸行业实现绿色低碳可持续发展的重要举措。以原生纤维和再生纤维为原料进行造纸的能源消耗对比如表1所示。

表1 以原生纤维和再生纤维为原料进行造纸的能源消耗对比

2017 年,国务院印发《禁止洋垃圾入境推进固体废物进口管理制度改革实施方案》;2019 年,生态环境部会同有关方面起草的《中华人民共和国固体废物污染环境防治法(修订草案)》中明确指出,“2020 年底前国家逐步基本实现固体废物零进口”。相较废纸进口量巅峰时期,废纸“零进口”政策给造纸工业带来的原料缺口达到3000 万t/a,再生纤维的供给成为我国造纸工业面临的一大挑战。为了解决原料缺口问题,目前,国内造纸企业已开始采用多种创新发展措施来保障造纸纤维原料的有效供应。

1.1 海外建厂加工

国内纸企纷纷布局海外,在海外建厂或进行海外收购,将废纸原料初步加工制成再生纸浆进口到国内,已成为我国纸浆原料供应的重要渠道之一。如山鹰、东莞建晖等纸业公司在泰国建设产能100 万t 再生纸浆基地;太阳纸业在老挝投资建设再生纸浆线,预计2021 年后将年产再生纸浆120 万t。2020 年美国废纸出口量持续减少,再生纤维浆出口量增加,2020 年1—9月,美国共出口28.4 万t 再生纸浆,其中90%销往中国。据统计,2021 年全球约有800 万t 再生纸浆项目规划。随着各大企业的众多海外项目投产,未来将有大量再生纸浆运回国内,预计在我国进口纸浆市场上将会出现OCC 浆板、脱墨再生纸浆浆板和未脱墨再生纸浆浆板等新的纸浆产品,填补因废纸“零进口”政策造成的3000 万t 进口废纸原料缺口。目前,再生纸浆国家标准制定工作也在积极推进,发布之后将有利于再生纸浆进口工作。这些措施都会大大促进再生纸浆标准化、商品化以及在我国造纸工业的更广泛应用。

1.2 高得率浆替代

高得率浆是采用化学或生物预处理结合机械磨解处理的制浆方法。高得率浆制浆工艺首先用药剂进行热浸渍或者通过生物酶去除制浆原料中的部分半纤维素,木素较少或基本未溶出,软化细胞间层,然后用机械磨解软化后的制浆原料,使纤维分离成纸浆。早在20 世纪70 年代开始,我国就有多家造纸企业生产高得率浆,1979 年吉林造纸厂引入了我国第一条化机浆生产线,广州造纸有限公司于1995 年生产马尾松化学热磨机械浆用以抄造新闻纸等产品,湖南岳阳纸业也于1995 年生产杨木碱性过氧化氢机械浆用以抄造低定量涂布纸等产品。国家“十一五”科技攻关项目曾专门对利用红麻制造磺化高得率浆进行立项研究,在该项目的支持下国内许多制浆造纸科研工作人员对红麻高得率浆(SCTMP)的磺化预处理、磨浆及漂白进行了全面研究。

高得率浆存在木素脱除率低、纤维间结合弱导致化机浆成纸强度低、易返黄、对环境污染大、能耗高等缺点。化机浆制浆废水污染负荷CODCr一般达到30000 mg/L,而废纸制浆废水CODCr一般仅为2000 mg/L。高得率浆制浆废水污染是废纸制浆的10倍以上,没有碱回收的企业环保压力较大。化机浆制浆需要磨浆工艺,能耗较高,吨浆耗能约为1800~2000 kWh,远高于化学浆的约800 kWh 以及废纸浆的600 kWh,在碳达峰碳中和的大背景下,高耗能制浆也会给企业减碳目标的实现带来不利影响。因此高得率浆以前并未成为我国制浆的主流方式。近年来,随着纤维原料短缺问题日益凸显,化机浆有制浆得率高、制浆成本低等优点,可以缓解废纸原料减少而造成的造纸原料短缺问题,因此又重新进入研究人员的视野。

1.3 提高国内废纸回收率

随着垃圾分类政策的实施,近年国内废纸回收量及废纸回收率明显提高。2020 年我国造纸产量1.1 亿t,纸消费量为1.8 亿t,废纸回收量为5244 万t,废纸回收率约为49%,还有一定的提升空间。结合垃圾分类政策,完善我国废纸回收体系,提高废纸回收率,同时通过技术手段改进和提升国内废纸回用品质,用国废替代外废也是应对纤维原料短缺的重要手段。

2 再生纤维高质量利用的技术创新

再生纤维回用过程中存在许多问题,如滤水性能、润胀能力下降,纤维塑性降低、脆性增加、成纸强度降低,因此再生纤维循环使用2~3 次后就不能再作为造纸原料回用于生产。与外废相比,国产废纸木纤维含量较低、纤维细小、杂细胞含量较高,在制浆造纸循环使用过程中更容易发生纤维强度下降,成纸品质较差的情况。同时废纸浆中夹带的较多树脂类、化学品等物质也会引起造纸过程的胶黏物障碍等问题,对生产过程造成影响。因此研究再生纤维性能衰变抑制的理论与方法,延长再生纤维使用寿命,提升其造纸品质是非常有意义的。

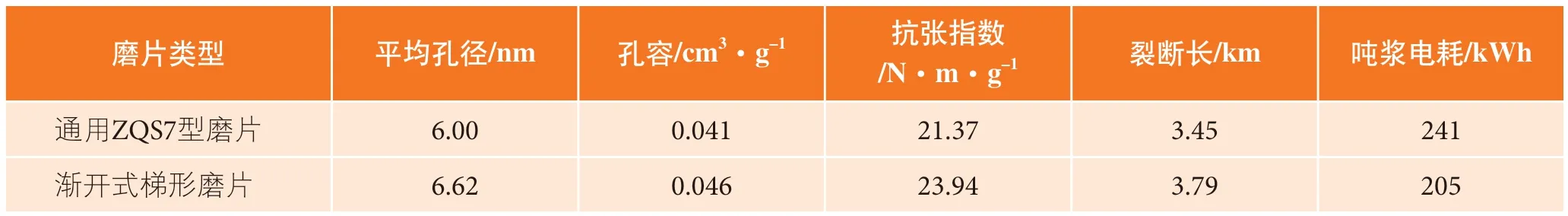

2.1 新型再生纤维磨浆磨片

目前制浆磨片主要是正锯或斜锯齿形,不能形成高强剪切力场且对纤维的切断破坏作用较强,尤其不适用于因多次回用而脆性较大的废纸纤维。针对再生纤维的特性,发明了渐开式扇形制浆磨片,这种磨片增加纤维磨齿面内摩擦几率及摩擦接触面积,强化了疏解区内浆料的高强流动性,有利于纤维细胞壁孔的打开,从而使纤维细胞壁原本关闭的孔暴露并打开,提高了废纸纤维的润胀性能和保水值。减弱制浆过程中因切断作用而造成的纤维损伤。与传统制浆磨片相比,新型制浆模磨片使再生纤维表面分丝帚化作用更加明显,纤维的孔容增加12.19 %;提高纤维润胀性及纤维之间的结合力,抗张指数提高 12.02%,裂断长提高 9.9%,吨浆节电 14.9 %(见表2)。

表2 不同磨片的磨浆性能对比

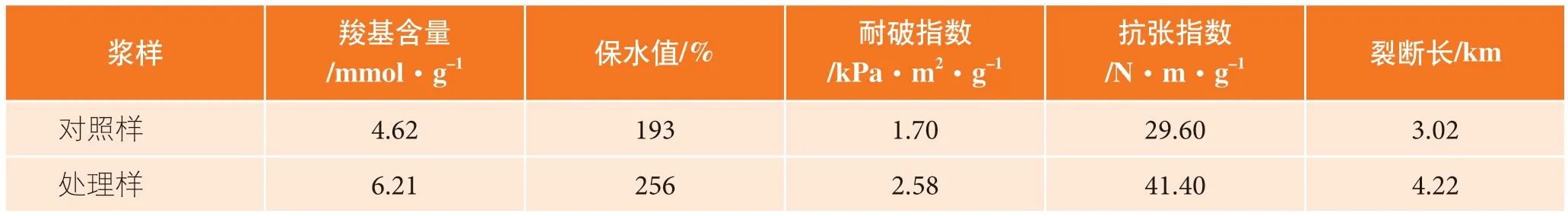

2.2 改性漆酶/氨基酸纤维改性新技术

漆酶可以与纤维中的酚型化合物作用,提取酚羟基上的电子而得到电子,酚羟基因失去电子变成酚氧自由基,进而形成醌型结构,易与加入的氨基酸发生Michael 加成反应产生碳氮化学键连接,从而将氨基酸嫁接到纤维表面,氨基酸带来的大量羧基能够有效地提高纤维的润胀性能和柔韧性,进一步提高成纸强度。有研究表明,在碎浆过程中加入0.1%~0.3%的改性漆酶、0.5%~2.5%的氨基酸处理废纸浆,处理后纸浆耐破度、抗张强度和裂断长分别提高了51.76%、39.9%和39.7%(见表3)。

表3 漆酶/氨基酸处理再生纤维对成纸强度的增强作用

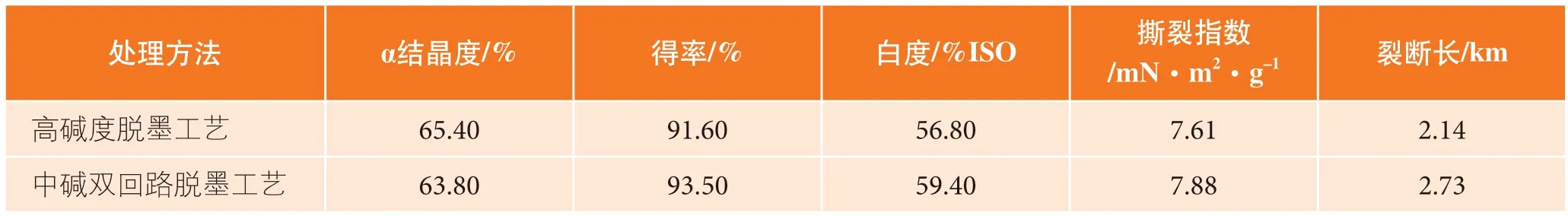

2.3 生物酶脱墨技术

脱墨工艺对废纸脱墨浆白度有重要影响。碱性脱墨是目前废纸制浆过程中的主要脱墨工艺,但pH 值为9.0~10.0 的高碱度脱墨环境会导致纤维黏度、聚合度下降。因此,现在的新技术采用中碱双回路-复配生物酶浮选脱墨法,在实现油墨脱除的同时,可以利用弱碱性条件下的纤维溶胀性能进一步提高纤维强度。有研究表明,在pH 值为7~8 的低碱度下进一步脱除残余油墨,同时利用碱性药品的溶胀作用,可使原本致密的结晶区变得疏松,降低纤维结晶度,提高成纸强度。采用该技术处理脱墨浆,纤维结晶度下降2.5%,纸浆得率提高1.9 个百分点,白度提高2.6%ISO(见表4)。

表4 中碱双回路脱墨与高碱度脱墨的浆料性能和成纸性能比较

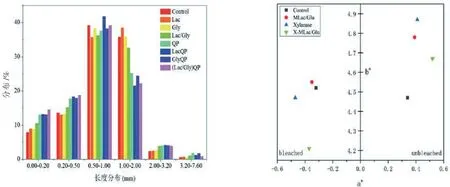

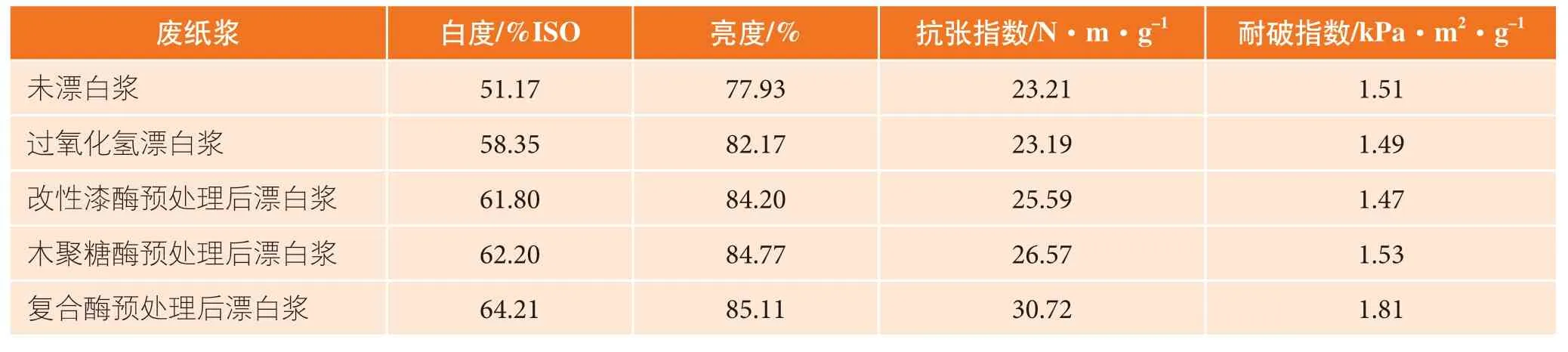

2.4 生物酶废纸浆漂白技术

过氧化氢漂白是目前废纸浆漂白中的主要漂白工艺,由于废纸浆本身携带的及在回用过程中引入了过渡金属离子、胶黏剂、增强剂、灰分等,会使过氧化氢无效分解加剧,导致过氧化氢漂白效率变差,达不到预期效果。而在过氧化氢漂白前采用生物酶进行预处理后可以大大提高过氧化氢漂白效果,酶预处理后,部分木聚糖、半纤维素等脱除,更多纤维素暴露在表面,提升纤维对后续过氧化氢漂白中漂液的可及性,从而提高过氧化氢漂白效率。与传统过氧化氢漂白相比,经酶处理后的过氧化氢漂白浆,白度可提高5.86%ISO、亮度提高2.94 个百分点,废纸浆成纸强度也有所提升(见表5)。酶处理后白度提高,但纤维分布变化不大,说明没有对纤维产生明显损伤;且酶处理后的漂白浆更接近理想的中性白色(值为0),有利于后续纸张印刷中的颜色控制(见图1)。

图1 生物酶预处理漂白纤维分布比较(左)和CIE 色度坐标比较(右)

表5 不同生物酶预处理后废纸漂白浆成纸性能比较

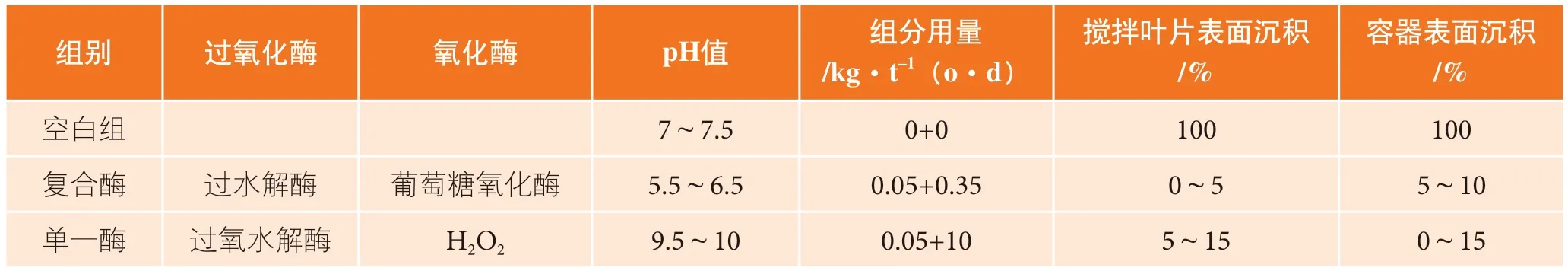

2.5 复合生物酶微细胶黏物控制技术

纸浆中的胶黏物会造成堵网、粘缸、增加纸病等问题。目前生物控制技术只局限于某一种或一类胶黏物以及控制效果不理想的问题。通过多种生物酶复配的过氧化酶/氧化酶复合体系进一步提高作用的底物范围,形成胶黏物的高效、清洁处理方法。由表6 可知,采用可作用于酯键的羧酸酯水解酶、硫酯水解酶、磷酸单酯水解酶或磷酸二酯水解酶,作用于醚键的硫醚水解酶以及作用于肽键多肽水解酶等过氧水解酶与葡萄糖氧化酶、单胺氧化酶等氧化酶复配形成复合酶,复合酶处理废纸浆后,搅拌叶片表面及容器表面沉积的胶黏物量少于单一酶处理,微细胶黏物去除率达到90%以上。

表6 废纸制浆中过氧化酶/氧化酶胶黏物控制效果对比

3 结论与展望

废纸“零进口”政策既给造纸行业的原料供给带来了挑战,同时也为造纸工业发展的新格局提供了机遇。再生纤维原料是我国造纸原料的重要来源,废纸造纸对节约原生植物纤维原料、保护环境、实现造纸工业可持续发展具有重要意义。再生纤维在未来仍将是我国造纸工业最主要的纤维原料,正视废纸造纸,通过创新技术的发展使再生纤维得以高值化清洁利用,以解决我国造纸原料短缺、能耗高、污染重等问题,制浆造纸行业才能得以可持续发展,中国造纸业才能行稳致远。