棉/氨针织物生物酶练染一浴工艺

左凯杰,彭子威,何瑾馨,3

(1.东华大学化学化工与生物工程学院,上海 201620;2.常州旭荣针织印染有限公司,江苏常州 213017;3.纺织面料技术教育部重点实验室,上海 201620)

棉纤维属于天然可再生纤维,具有吸湿透气、手感柔软、穿着舒适、易于染色的特点,同时其废弃物在自然环境下可完全生物降解,而不会像合成纤维(如涤纶等)一样存在环境污染的风险,因此被广泛应用于各类服装面料。但是纯棉织物的弹性一般较差,故目前服装面料中多采用棉与氨纶交织,以提升面料的弹性及回复性。

棉纤维的主要组成包括纤维素、半纤维素、可溶性糖类、蜡质、脂肪、灰分、色素等物质[1],活性染料主要是与纤维素葡萄糖残基上的伯羟基反应,而其他不参与反应的物质则可视为杂质,需要通过前处理予以去除。据统计,成熟的棉纤维一般含有6%~10%的杂质,不仅降低了棉纤维的润湿性、反应性,还会降低纤维固有的白度[2],影响染色鲜艳度。近年来,针对纯棉针织物的练染一浴工艺研究很多,但存在以下问题:主要采用复合精练剂或果胶酶、纤维素酶对全棉或涤/棉针织物进行前处理,然后在不排液的情况下继续进行活性或分散染料染色,但该工艺很少涉及含氨纶针织物,主要是由于氨纶为特殊结构的弹性纤维,为保护纤维弹性在纺纱时需要加入硅油等油剂,在练染一浴过程中易造成色渍、色花[3-5]。

针对棉/氨针织物的练染一浴工艺,我司进行了长期、大量的研究,通过助剂筛选及工艺改进,摸索出适合本厂的生产工艺,但仅限于中深色系。因为练染一浴无法有效去除棉纤维本身带有的天然色素,故浅色系、鲜亮色系并不适合采用练染一浴工艺。

1 实验

1.1 材料及仪器

材料:棉/氨单面布(棉30s,质量分数88%;氨纶50D,质量分数12%),面料单位面积质量为250 g/m2。

染化料:活性黑Black HF-NB、活性红Rubine SB 150%、活性橙Orange S-3RM BS、浴中柔软剂HTSK(江苏德旺化工工业有限公司),SEN 精练乳化剂(江苏守信化工有限公司),精练剂AP-800(上海鼎绪工贸有限公司),高效复合生物酶(浙江优安化工科技有限公司),皂洗剂RSK(石家庄联邦科特化工有限公司),烧碱、元明粉、纯碱、冰醋酸(工业级)。

仪器:50 kg 高温高压溢流染色机(东庚实业股份有限公司),SW-24AⅡ型耐洗色牢度试验机(温州大荣纺织仪器有限公司),M238BB 型摩擦色牢度试验仪(上海鼎徽仪器仪表设备有限公司),Datacolor SF-600型计算机测色仪。

1.2 染色工艺

1.2.1 染整工艺流程设定

由于面料含有12%的氨纶,需要进行高温预定形,以防止织物进入染缸后在绳状松式状态下急剧收缩,造成折痕及单位面积质量超重等问题,故染整工艺流程设定为:配布→坯定(195 ℃×2 min)→染色→成品定形。

1.2.2 染色配方及工艺曲线

为了更好地评价棉/氨织物生物酶练染一浴工艺,新工艺与传统除油、染色工艺染黑色进行对比,染色配方如表1所示。

表1 染色配方对比表

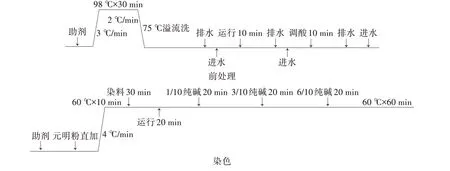

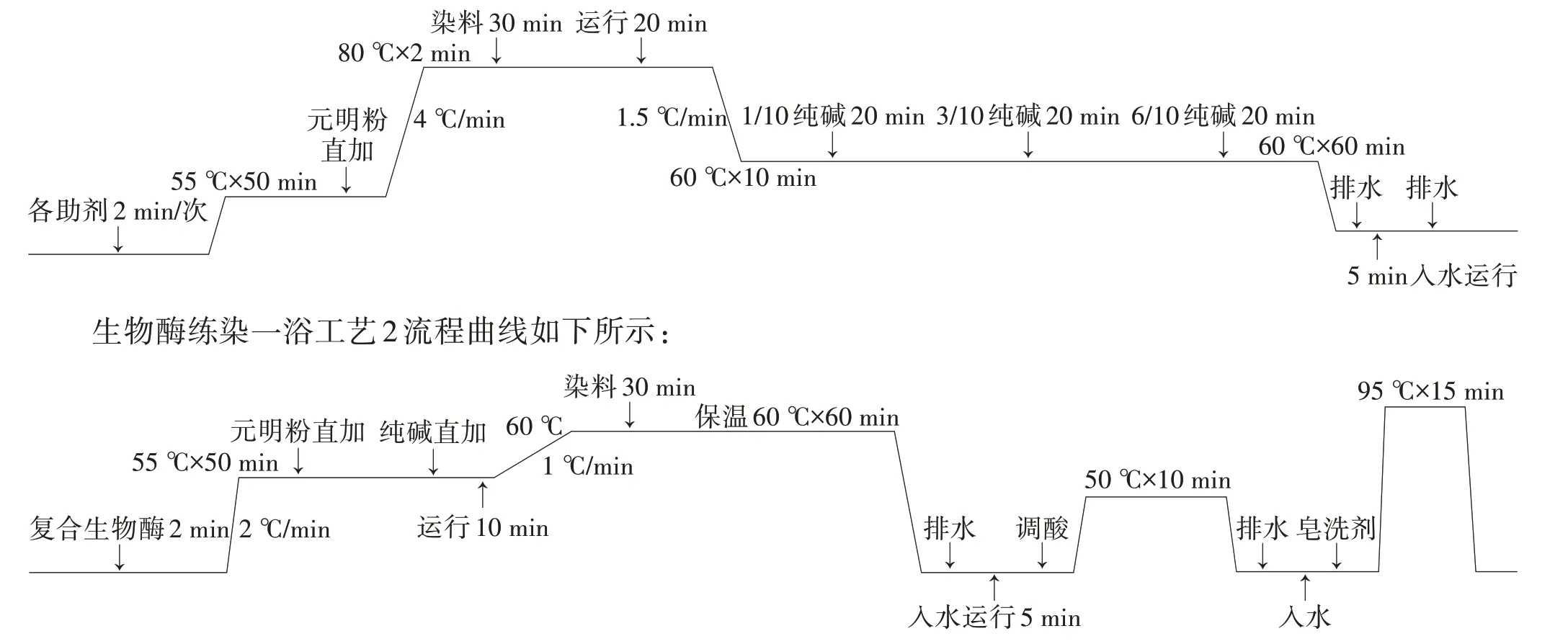

传统染色工艺流程曲线如下所示:

生物酶练染一浴工艺1流程曲线如下所示:

1.3 测试

1.3.1 毛效

按照AATCC TS017—2007 测定前处理后织物的毛效。将织物沿经向方向左、中、右剪取25 cm×3 cm布样3 块,以纯净水作为测试液,在25 ℃恒温条件下测量30 min 时液体沿经向上升的高度(cm),最终结果取3块布样的平均值。

1.3.2 色差

在D65光源、10°视场条件下,采用计算机测色仪对染色织物的颜色特征值和色差进行测定。织物叠4层,并在不同位置测试4次,数值取4次平均值。

1.3.3 耐水洗色牢度

按照AATCC 61—2013《家庭和商业洗涤色牢度测试方法》测试织物的耐水洗色牢度。

1.3.4 耐摩擦色牢度

按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

2 结果与讨论

2.1 布面品质

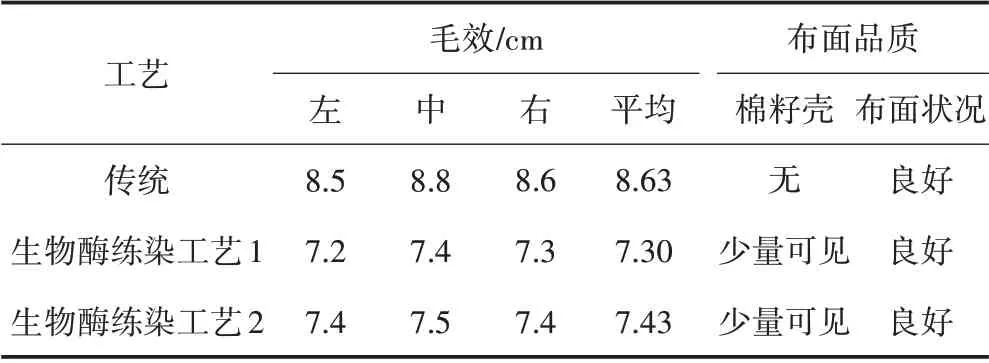

按照上述3 种染色工艺分别投染一缸布,并在染色前剪取0.46 m(0.5 码)半成品布水洗、烘干,测试织物毛效;成品后对每缸布的布面情况进行仔细检验,结果显示:布面状况良好,未发现明显的色渍、色花、阴阳色等染色异常,半成品毛效及布面品质如表2 所示。由表2 可以看出,从半成品的毛效看,传统工艺和生物酶练染一浴工艺的毛效(7.30~8.63 cm/30 min)都不是太高。这主要是由于所染颜色为黑色,无需对棉/氨织物进行漂白,前处理主要是均匀去除纺纱油剂(含氨纶油)、蜡质、果胶、半纤维素等,使活性染料能够向纤维内部渗透、扩散,并与纤维素之间形成稳定的共价键结合。因此,从毛效方面看,生物酶练染一浴工艺比传统工艺略低,但基本可以达到染色要求;而从布面状况来看,无论是传统工艺还是生物酶练染一浴工艺1、生物酶练染一浴工艺2,均未出现明显的色花、色渍,说明前处理的均匀性都很好,特别是复合生物酶能够将氨纶油均匀地乳化、分散在染液内,并保持稳定状态,是本工艺的重点所在。生物酶练染一浴工艺唯一的缺点是对棉籽壳的去除效果并不理想,主要是通过机械冲洗去掉了部分大的、与棉纤维物理连接不紧密的棉籽壳,但会有少量棉籽壳残留,所以采用生物酶练染一浴工艺,织造时应尽量选取高品质的棉纱。

表2 半成品毛效及布面品质

2.2 染色性能

按照1.2.2 染色配方及流程曲线,采用相同染色配方,在50 kg 溢流染色机内各投染2 匹布(约45 kg),染色过程中均未追加染料,一次性出缸,直至成品。然后以客户核可样为标准样,采用计算机测色仪测试颜色特征值和色差,结果如表3所示。

表3 成品的染色效果对比

由表3 可以看出,无论采用传统工艺还是生物酶练染一浴工艺染色,各缸织物之间的色光偏向一致,深浅略有差异,这主要跟染色工艺中染料、元明粉、纯碱的加料顺序、时间有关。

传统工艺由于前处理较为彻底,染色时采用先加元明粉,然后边升温边运转均匀,有利于节约工艺时间,然后在60 ℃加入染料,在元明粉促染作用下快速上染纤维,待上染达到平衡后,再加碱固色。由于本配方中所用活性黑有效成分实际为C.I.活性黑5,为双乙烯砜活性基,对碱较为敏感,在碱性条件下,水溶性的β-硫酸酯乙基砜转变为乙烯砜基后,导致活性染料的水溶性大大降低,故本工艺分两次加碱,先加少量碱剂(1 g/L 纯碱)以控制乙烯砜基生成速率,随着活性染料与纤维的不断反应,上染平衡被打破,还会使染液中的活性染料进一步上染织物,故本工艺染色得色最深。

生物酶练染一浴工艺1 采用的是高温灭活原理,即在生物酶前处理后升温至80 ℃高温灭活,同时加入活性染料,染料在上染的同时由于分子热运动加剧,有良好的移染作用,有利于弥补毛效降低对匀染性的影响,之后降温到60 ℃分3 次加碱固色,原理如前所述。该工艺相较于传统工艺的优点在于将前处理、染色合并在一浴完成,工艺流程缩短,用水量减少;缺点则是高温移染会使染料平衡上染率有所降低、水解率增加,故该工艺所得染色深度较传统工艺略有降低。

生物酶练染一浴工艺2 采用的是加碱灭活原理,即在生物酶前处理后加入后续染色所需的元明粉、纯碱,使生物酶在碱性条件下灭活,然后升温至60 ℃加染料染色。该工艺的优点在于前处理、染色同浴完成,且工艺衔接顺畅,没有额外的升降温过程,减少了分次加碱的时间,故工艺流程大大缩短,用水量减少;但由于是先加纯碱,然后C.I.活性黑5 再加入染缸,边上染边发生消除反应生成乙烯砜基,导致染料的移染、扩散能力降低,水解速率反而大大增加,故其深度较传统工艺有所降低。采用该工艺时,活性染料用量宜增加5%~10%。

2.3 色牢度

由表4 可以看出,采用传统工艺或生物酶练染一浴工艺染色后,耐水洗色牢度均在4 级以上,表明生物酶对于棉纤维上杂质的去除效果与传统的碱处理效果类似,不会影响活性染料与纤维素之间成键的稳定性;此外,各工艺的耐干摩擦色牢度均为4~5 级,生物酶练染一浴工艺1 的耐湿摩擦色牢度较传统工艺提升0.5 级,这与棉纤维上的蜡质去除率有关,传统前处理工艺使用烧碱,可以将蜡质皂化,去除较为彻底,而生物酶对于蜡质无去除能力,仅能依靠复配的表面活性剂将软化的蜡质乳化包裹,故还有少量蜡质均匀地残留在纤维上,降低了湿摩擦时的摩擦阻力,使得耐湿摩擦色牢度略有提高。

表4 耐水洗色牢度及耐摩擦色牢度

2.4 节能减排效果

生物酶练染一浴工艺将前处理、染色合并在一浴完成,使得工艺流程缩短,用水量减少,与传统练染工艺相比具有突出的节能减排效果,对比数据见表5。

表5 节能减排数据

由表5 可以看出,采用生物酶练染一浴工艺后,染色用水减少3 缸,节约37.5%;从生产用时方面来看,生物酶前处理保温时间一般为50~60 min,比高温碱处理的保温时间(30 min)长,但其减少了传统前处理后水洗、酸洗、中和等过程和时间,故整体工艺时间下降;同时,生物酶练染一浴工艺2 采用碱灭活的方式,其后续的染色工艺中减少了分次加碱的时间,整体染色时间大幅降低,故生物酶练染一浴工艺1、工艺2 染色时间分别较传统工艺下降15.5%、30.9%;生物酶具有良好的生物可降解性,减少了烧碱、表面活性剂等化工产品的使用,可以使印染废水的COD 值降低。由此可以看出,生物酶练染一浴工艺具有显著的节能减排效果。

3 结论

对比传统练染工艺及生物酶练染一浴工艺可以得出以下结论:(1)生物酶练染一浴工艺的毛效较传统前处理工艺略低,但经染色后布面品质良好,无色花、色渍异常;(2)生物酶练染一浴工艺的酶灭活方式会影响活性染料的上染和水解,可根据实际生产需要进行调整;(3)生物酶练染一浴工艺的耐水洗色牢度、耐干摩擦色牢度与传统工艺相近,耐湿摩擦色牢度提升0.5 级左右;(4)采用生物酶练染一浴工艺可以显著减少用水量,缩短生产时间,具有显著的节能减排效果。

本论文是基于发明专利:棉织物酶染一浴染色工艺,专利申请号202010077119.4。