智能井盖的钹式压电发电装置研究

赵兴强,戴志新,张祖伟,丁 宇,罗 勇,徐飞宇(1.南京信息工程大学 江苏省大气环境与装备技术协同创新中心,江苏 南京 210044; 2. 南京信息工程大学 自动化学院,江苏省气象能源利用与控制工程技术研究中心,江苏 南京 210044;. 中电科技集团 重庆声光电有限公司,重庆 400060))

0 引言

随着城市的快速发展,城市基础设施不断完善,井盖作为城市基础设施中的重要部分,井盖的爆炸、丢失及倾斜等存在安全隐患问题。然而传统的人工巡查难度大,效率低,随着无线通信和物联网技术在智能井盖监测中的广泛应用,井盖的巡查发生变化,降低了市政井盖维护人员的工作难度,保障了人们的生命财产安全[1]。

目前采用智能监测的井盖基本上是电池供电,在频繁的信息采集和上报数据后电池电量很快耗尽,需定期更换电池[2]。但城市中井盖数量多,分布散乱,且井盖工作环境复杂,更换电池难度大,效率低。近年来能量收集技术开始在无线传感节点上应用,其可采集环境中的光能、动能和内能等并转化为电能[3]。井盖大多安装在马路上,车辆较多,可采集到车辆的动能,光伏能量采集装置不适合安装在路面上,内能受路面温度影响较大,动能是井盖上最能轻易获得的能量。路面车辆压过井盖时,井盖受到冲击压力,井盖振动具有低频、大荷载及微位移的特点[4],与路面振动类似。井盖受到冲击荷载的时间一般为50 ms~1 s,井盖受到的荷载为0.5 MPa左右[5-6],实验控制载荷为0.3~0.7 MPa。近年来能量收集技术在路面发电方面取得了很多进展。2008 年,以色列的一家公司研制出基于压电换能器的路面能量收集系统,当单车道的货车交通量超过500 辆/h时,每车道最多可收集250 kW/km电能[7]。2003年,日本音力发电公司开发出振动力发电系统,可将行人步行时产生的振动能转换成电能,质量约60 kg的人踩踏后可产生电量为0.1~0.3 W[8]。朱子豪[9]设计出一种采集路面减速带能量的压电发电装置,质量约2 t的车辆以2 m/s速度压过减速带时,换能器的输出能量可达0.7 mW。史彬锋等[10]提出一种路面液压发电装置,当车辆压过换能器时,液压换能器内的油液被压出,并流入蓄能器中储存,最终经蓄能器释放油液驱动马达转动产生电能,该液压装置在路面收集冲击性能极佳。路面情况复杂,路面能量的采集与应用各不同,目前压电发电在路面井盖的应用发展缓慢,在能量输出和结构优化方面都有研究的空间。

压电发电适用于路面发电[11],本文作者提出一种钹式换能器的智能井盖监测系统,根据路面发电和承载的特点设计出钹式压电结构,其具有体积小,质量小,大承载及灵敏度高等优点[12],对钹式换能器结构进行仿真分析,并结合实验研究分析了钹式换能器的性能。根据压电发电的特点设计出压电整流降压电源管理电路,结合自供电技术与低功耗技术设计出低功耗的智能井盖监测装置,实现了智能井盖无线传感节点的监测与自供能应用。

1 工作原理

压电发电结构包括悬臂梁式、桥式和钹式等结构[13]。悬臂梁式结构为共振模式振动,振动频率要求高,不适合路面井盖冲击的收集[14]。桥式结构承载力小。钹式结构具备高刚度,可承载大应力,可靠性高。

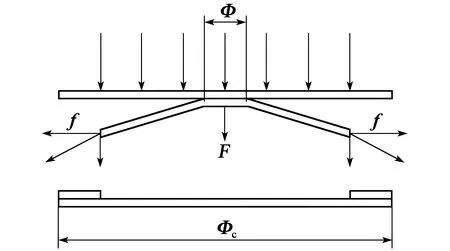

钹式换能器由钹式盖帽和一个压电陶瓷(PZT)组成,图1为压电陶瓷受力分析。当钹式盖帽顶端受到压力荷载F时,钹式换能器可将作用在换能器顶端的轴向力F转换为作用在压电陶瓷上径向(沿压电陶瓷半径方向)和轴向(沿压电陶瓷厚度方向)的力f[15]。由于钹式盖帽顶端直径Φ和空腔高度远小于压电陶瓷直径Φc,钹式盖帽水平方向上的分力远大于轴向的分力。

图1 压电陶瓷受力分析

在钹式换能器顶部放置一个圆形顶板,用于放大施加到换能器上的荷载。当在圆形顶板上施加压力F时,圆形顶板可将对铜帽顶端的荷载放大到F(Φ/Φc)2。本文设计Φc=40 mm,Φ=5 mm,理论上可将来自顶端平板的压力荷载放大64倍[16]。由于钹式结构与圆形顶板的材质不同,且钹式结构会放大其顶端受力,实际上钹式结构顶端受力远大于理论推算的64倍。

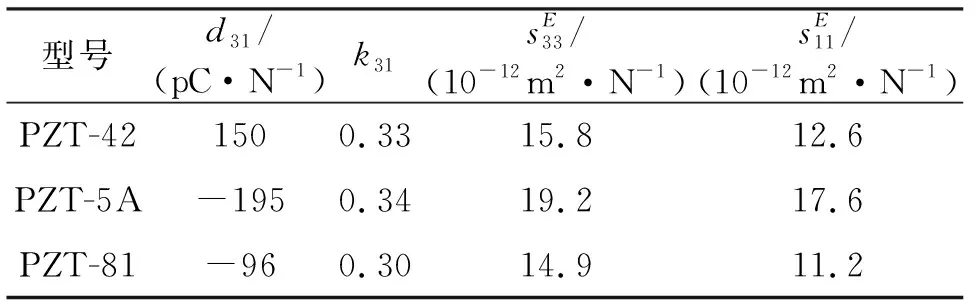

表1 压电材料参数

2 仿真设计

2.1 仿真模型

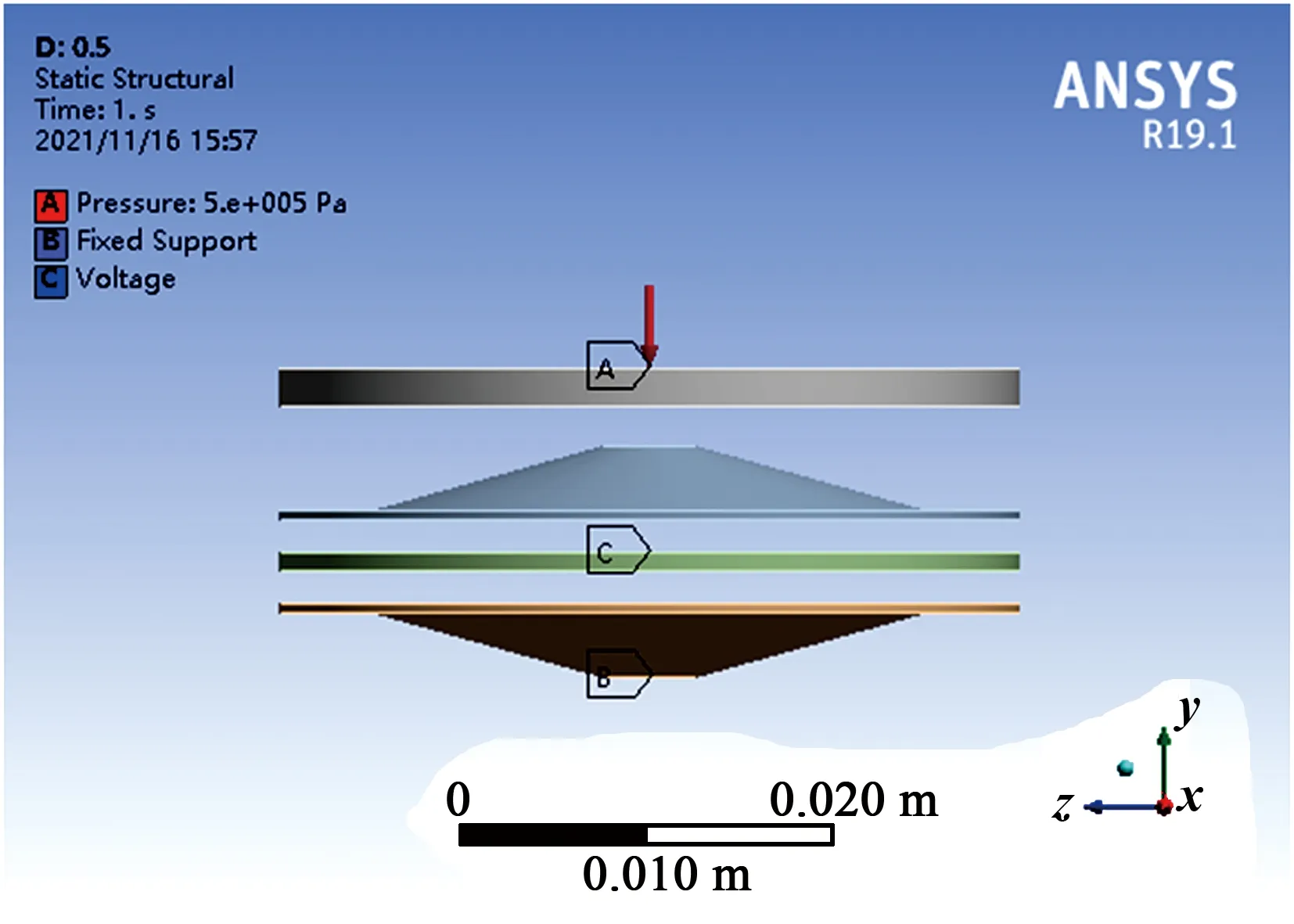

采用ANSYS Workbench软件对钹式压电结构进行性能分析与结构优化,建立模型如图2所示。

图2 钹式换能器有限元分析模型

将下铜帽底端固定,上铜帽顶端放置直径与压电陶瓷相同的圆形顶板,在顶板上端施加均匀荷载,压电片下底面电压面设置为0。主要分析在结构强度许用范围内,铜帽顶端面积、厚度、高度、压电层厚及输入压力对结构应力和输出电压的影响[18]。

通常路面载荷约为0.5 MPa,实验中以0.5 MPa压强作为典型值,测量0.3~1 MPa内钹式结构的受力与输出情况。黄铜H62和PZT陶瓷的强度分别为400 MPa和220 MPa[19]。不考虑粘接层强度问题,设置安全系数为1.25,铜帽和PZT允许的最大应力分别为320 MPa和176 MPa。

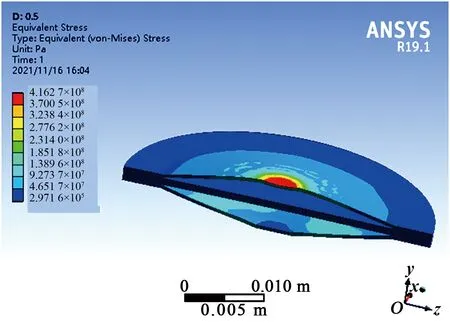

在顶板上端施加荷载,钹式换能器的应力及形变如图3所示。应力由铜帽顶端向底端逐渐减小,形变主要发生在铜帽顶端,压电陶瓷受力均匀。

图3 钹式换能器应力及形变图

2.2 钹式换能器结构优化仿真

本文设计换能器初始结构参数:荷载为0.5 MPa,铜帽顶端半径为2.5 mm,铜帽内腔高度为3 mm,铜帽厚度为0.5 mm,压电陶瓷厚度为1 mm。调节参数的变化分析对铜帽及压电陶瓷应力和输出电压的影响。

图4 为铜帽顶端半径对输出性能的影响。铜帽最大应力和开路电压随着顶端半径增加而减小。

图4 铜帽顶端半径对输出性能的影响

由图4可见,在铜帽顶端半径为3 mm时,铜帽和PZT的最大应力分别为310 MPa和19 MPa,满足许用应力要求,此时输出电压为475 V。铜帽顶端半径增加,铜帽顶端半径与顶板半径的比值增大,铜帽顶端受到的放大荷载减小。

图5为铜帽厚度对输出性能的影响。铜帽最大应力和开路电压随着铜帽厚度增加而减小,并趋于平缓。由图可见,铜帽厚度为0.5 mm时,铜帽和PZT的最大应力分别为290 MPa和80 MPa,满足许用应力要求,此时输出电压为383 V。随着铜帽厚度增加,刚度增大,形变减小,传递到压电陶瓷水平方向的应力减小[20]。

图6为空腔高度对输出性能的影响。由图可知,随着空腔高度增加,铜帽最大应力和开路电压减小。由图还可见,空腔高度为2.5mm时,铜帽和PZT的最大应力分别为305 MPa和80 MPa,满足许用应力要求,此时输出电压为554 V。空腔高度增加,铜帽底端受力在水平方向的分力变小,压电陶瓷应力减小。

图6 空腔高度对输出性能的影响

图7为压电陶瓷厚度对输出性能的影响。随着压电陶瓷厚度增加,铜帽最大应力和压电陶瓷平均应力保持不变,压电陶瓷输出开路电压增加并趋于平缓。铜帽最大应力为295 MPa,满足设计需求,压电陶瓷平均应力均小于176 MPa。压电陶瓷厚度增加,压电发电常数减小,压电片发电性能减小。

图7 PZT厚度对输出性能的影响

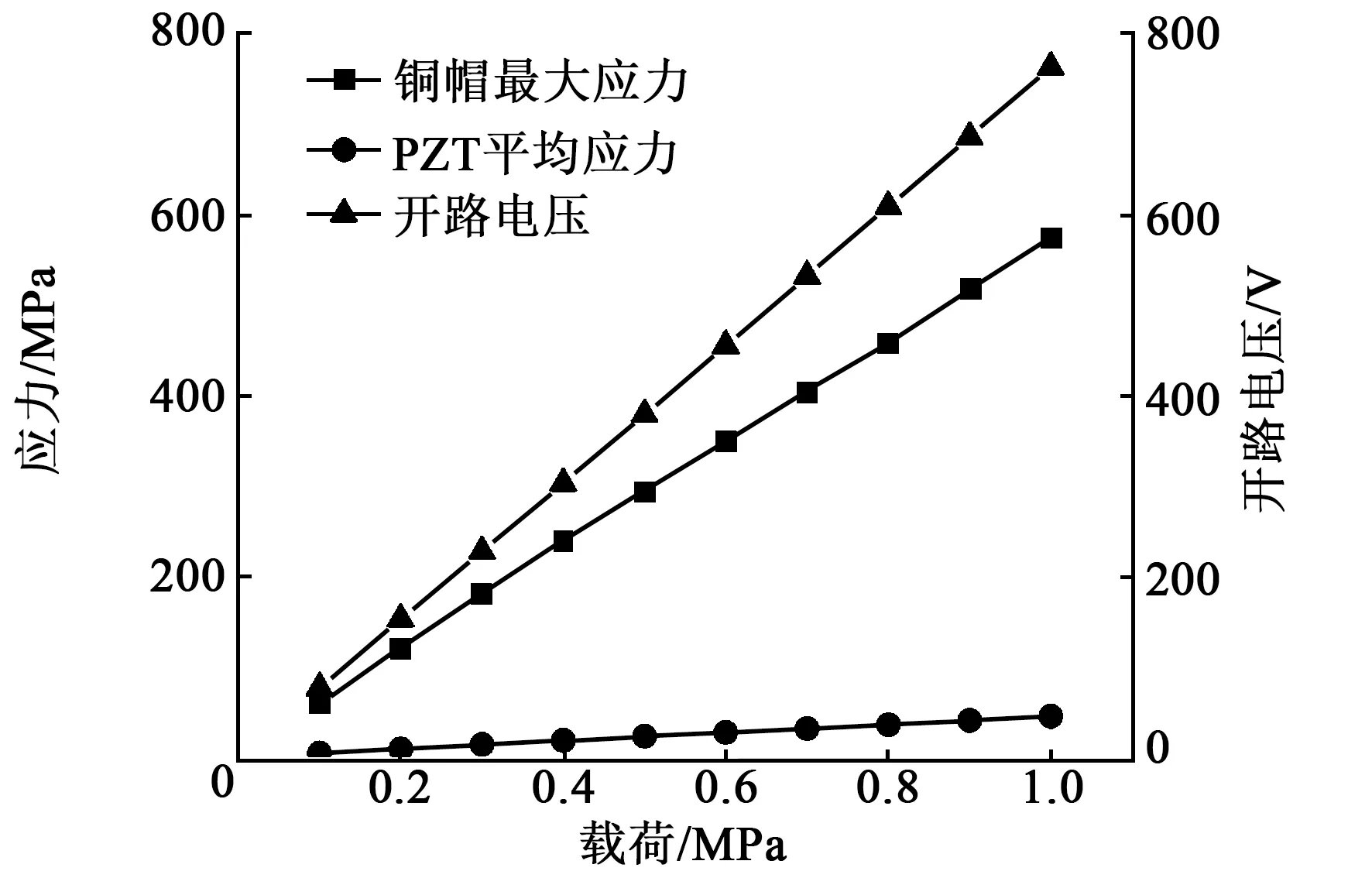

图8为荷载对输出性能的影响。铜帽最大应力和压电陶瓷开路电压均以正比例关系增长。由图可见,荷载为0.5 MPa时,铜帽和PZT的最大应力分别为295 MPa和23 MPa,满足许用应力要求,此时输出电压为379 V。

图8 荷载对输出性能的影响

对钹式换能器的结构参数进行优化分析,可得制作样机的换能器结构参数为铜帽顶端半径3 mm,铜帽厚0.5 mm,空腔高3 mm,压电陶瓷厚2 mm。在0.5 MPa压力情况下,样机输出电压为399 V。

3 实验分析

3.1 样机加工

对加工钹式换能器(见图9)进行实验分析,铜帽与压电片间采用环氧树脂胶粘接,铜箔贴在压电片上下表面,并从压电片上下表面引出,铜箔加载于压电片与钹式换能器之间,铜箔自身厚度很小,对压电片的影响可忽略。

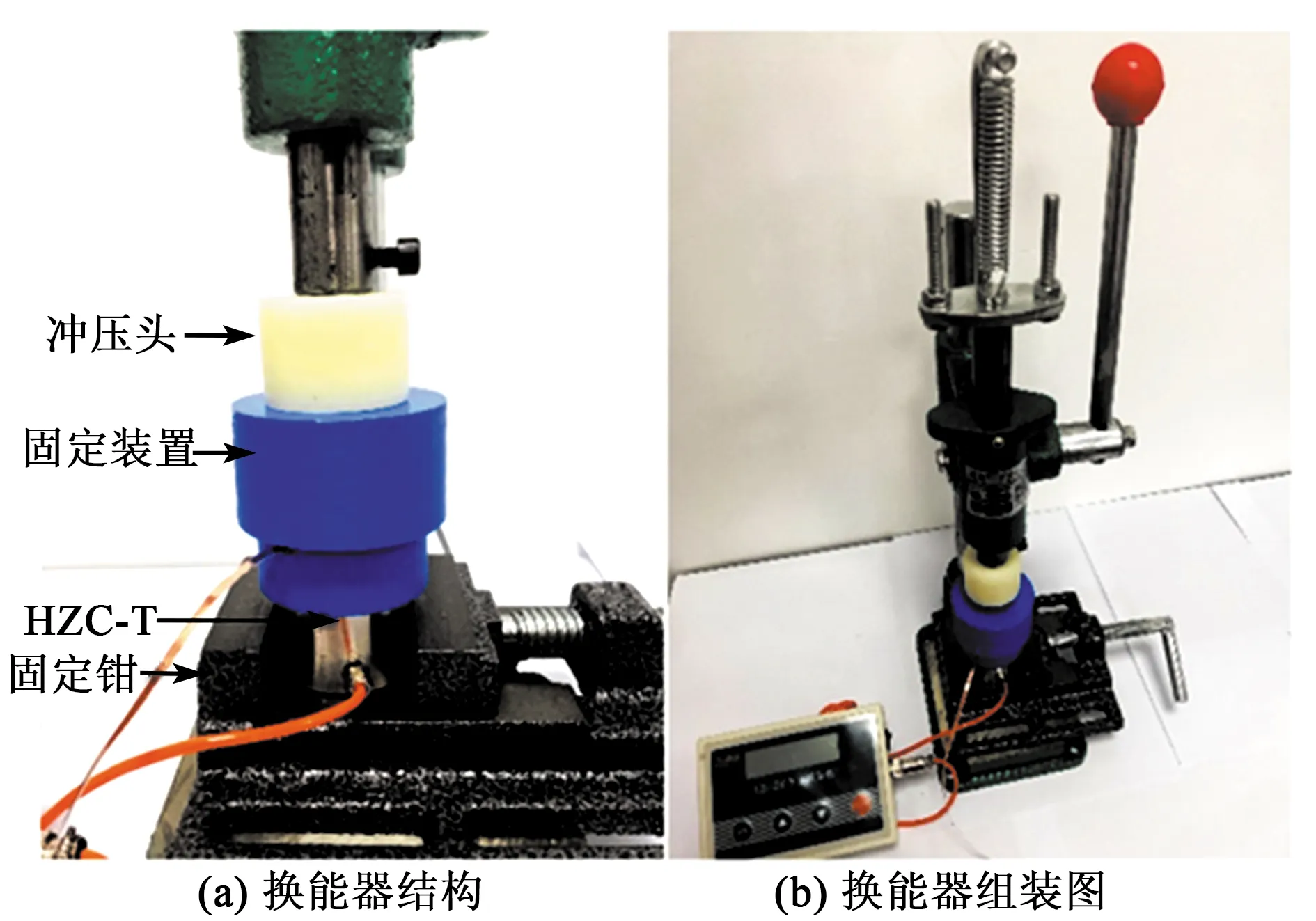

3.2 实验平台

图10为钹式换能器结构及组装图,主要由施压冲击装置和压力传感器组成。钹式换能器叠在压力传感器上端,上端与压力机的冲压头竖直对准靠近。通过手动按压压力机,驱动钹式换能器产生电压,通过示波器观察电压波形。其中压力传感器(HZC-T)量程为0~2 000 N。

图10 换能器结构及组装图

3.3 测试

冲击时间宽度和荷载对钹式换能器的开路输出电压影响较大,杨海露等[6]通过理论推导得出,冲击时间越短,外部载荷越大,产生的开路电压越大。压电结构是电容性元件,可等效为电容和电阻并联的电路,电阻是漏电电阻,部分电荷经过电阻耗散,冲击时间越长,漏掉的电荷越多,电容上的电压越小,即开路电压越小。车速为60 km/h的汽车压过井盖的脉冲时间约为100 ms,手动按压压力机的脉冲时间为150~450 ms。本文模拟汽车压过井盖时钹式换能器开路输出电压与冲击脉冲宽度、大小的关系。

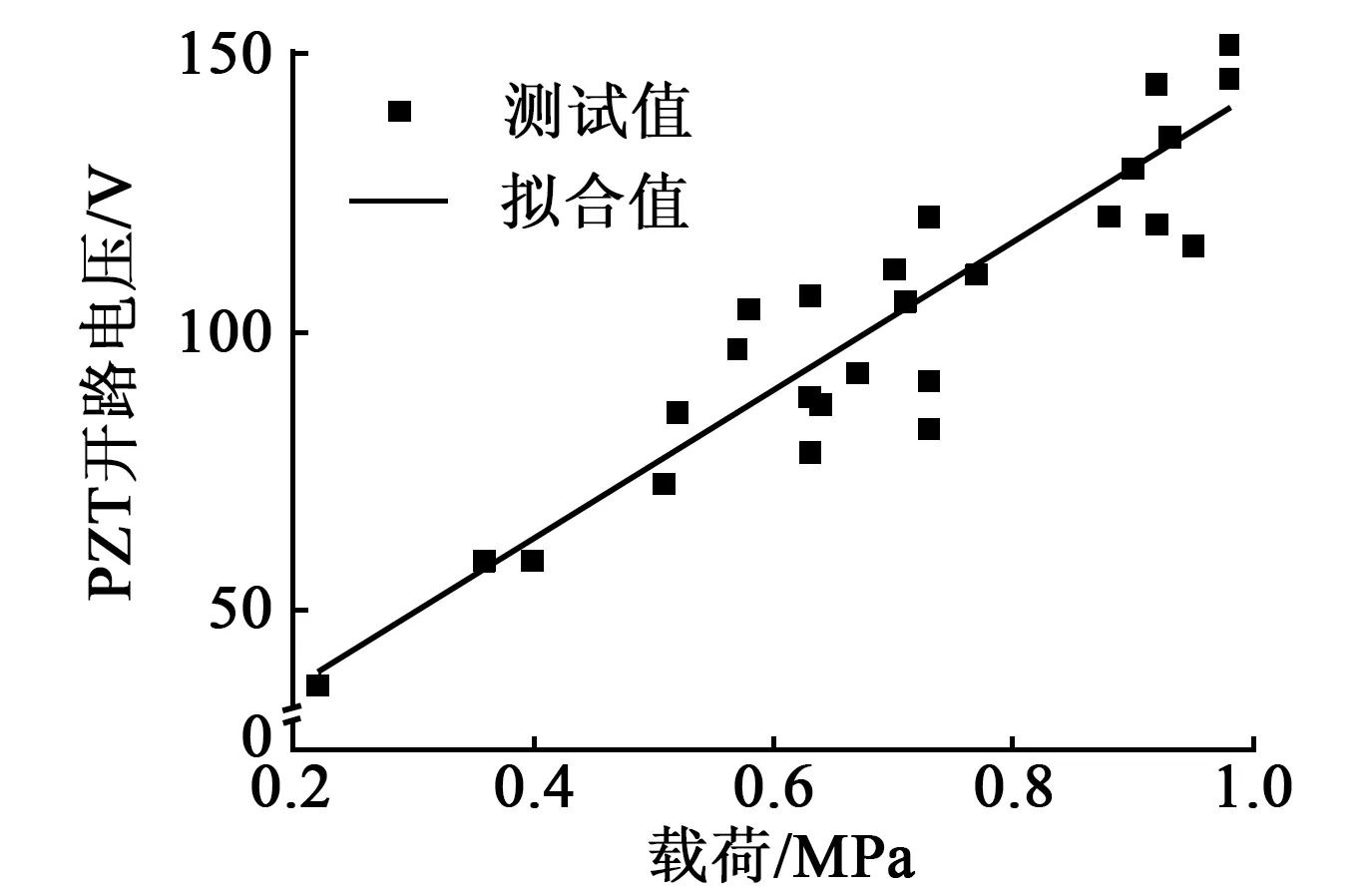

图11为脉冲时间(250±12) ms内压电陶瓷开路电压与荷载的关系。由图可见,开路电压随着荷载的增加而增加。由于手动施加脉冲无法精确控制压力机的荷载大小与脉冲宽度,通过大量实验测得数据点,因此测量数据点较分散。由于钹式换能器低频下的阻抗很大,示波器测量探头的阻抗与钹式换能器的阻抗相差较大,且PZT的发电性能与理论值存在偏差,导致输出电压值比理论电压值小。

图11 压电陶瓷开路电压与荷载的关系图

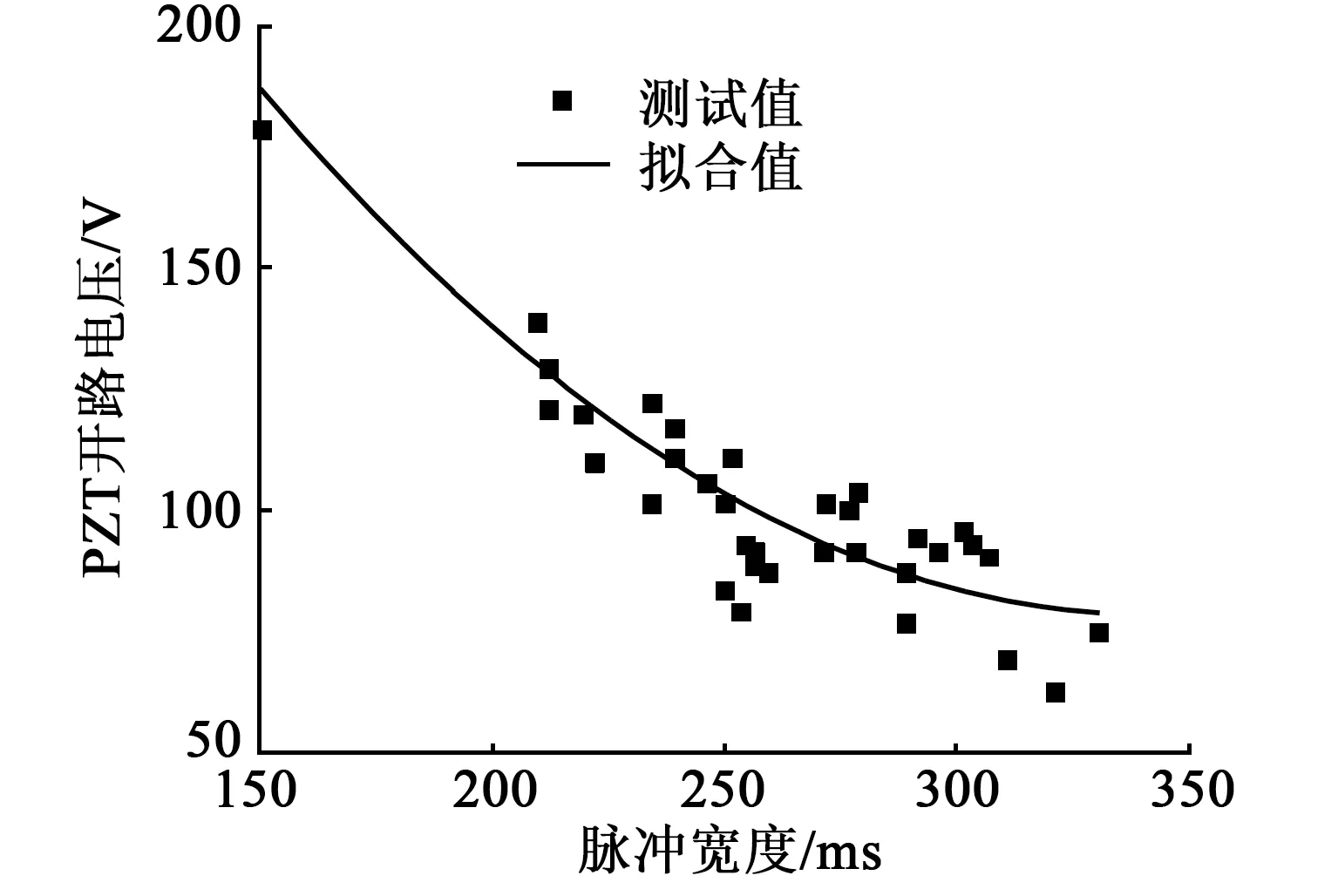

控制荷载恒定(约0.7 MPa),测得钹式换能器输出开路电压与脉冲宽度的关系,如图12所示。由图可见,脉冲越宽,其输出电压越低。

图12 压电陶瓷开路电压与脉冲宽度的关系

接入不同负载,钹式换能器输出功率不同。在外部电阻为1 MΩ时,钹式换能器输出功率最高。在0.5 MPa、250 ms的冲击脉冲下,钹式换能器输出功率为4.11 mW。

4 换能器在智能井盖终端节点的应用

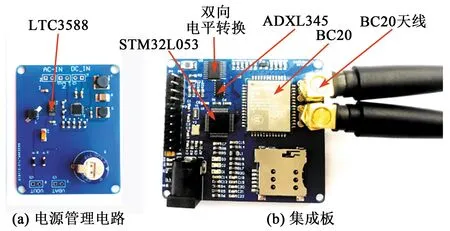

井盖终端节点包括控制器、传感器、无线通讯模块和电源管理电路[21],钹式换能器可以将采集到的能量传送给传感节点为其供电,终端节点负责采集井盖节点的信息并上报。本文设计的综合电源管理电路(见图13)由LTC3588芯片及外围电路组成,LTC3588芯片可输入大于20 V的交流电,调节可输出1.8 V、2.5 V、3.3 V和3.6 V的电压。

图13 硬件集成开发板

控制模块工作模式的切换可降低模块功耗,本文设计采用的无线通讯模块NB-IOT工作状态不同时,其功耗也不同,如图14所示。NB-IOT发射信号时,其电流为55 mA,工作模式下电流为27.4 mA,休眠模式下电流为10 mA。当NB-IOT进入待机深休眠模式后电流仅17 μA。程序设计超级电容电量小于70%时,系统进入待机模式,待机模式下,系统的功耗仅0.2 mW,每天只采集、上发1~2次信息。

图14 NB-IOT功耗分析图

井盖压电能量收集装置输出功率在毫瓦级,并不足以支撑无线传感节点的持续运行,将压电能量收集技术与低功耗技术结合可有效地提高智能井盖节点的续航能力。实验测得在井盖受到160次、荷载0.5 MPa的按压后,可完成1次信息采集与上报。

5 结束语

本文系统地研究了钹式压电换能器的设计过程,分析了其工作原理。采用ANSYS Workbench软件对钹式压电换能器进行电压输出仿真分析,测试不同参数对输出电压的影响,最终得到优化的换能器尺寸。加工组装了钹式换能器,并完成了测试。结果显示,在压力0.5 MPa下,开路电压能达到102 V,满足给智能井盖节点充电的需求。本文设计了钹式换能器的电源管理电路,可将高电压的交流电降压整流后给电池充电同时设计了低功耗的无线传感节点。从能量采集、硬件和软件低功耗的设计等方面提高了节点的续航能力。