机器视觉技术在包装行业研究进展与应用综述

王耀南 刘学兵 张 辉 周显恩

湖南大学 机器人视觉感知与控制技术 国家工程研究中心 湖南 长沙 410082

0 引言

包装是产品不可或缺的一部分,不仅能保护产品,而且能提升产品附加值,塑造品牌形象。中国包装行业规模巨大,目前在包装生产、产品包装与运输中很多环节依赖人工完成;人工方式存在效率低、成本高、劳动强度大等问题。随着计算机、自动化技术的发展,机器视觉技术在包装行业已逐渐替代人工完成各项生产活动。其具有执行速度快、精度高、重复性好等特点,可显著提高产品包装自动化程度。可以预见,这种技术将成为包装行业发展的主导技术之一。

机器视觉技术是一种模拟人类视觉感知系统的技术,如图1所示,其通过相机获取目标物体的图像信息,利用视觉处理软件对图像进行处理,获取有用信息,完成包装的识别、检测和测量等任务。常见的机器视觉系统包括光源、相机、镜头、图像采集卡、工控机、图像处理单元等[1]。光源、相机、镜头和图像采集卡等设备构成了成像模块[2],实现待检测目标的高质量图像获取。选择合适的光源进行照明补光,可以减少外部环境的光干扰,增强检测目标视觉特征。视觉处理软件在工控机上运行,能对获取图像进行特征提取、图像识别、目标分割与检测等操作。其中,图像特征是图像处理的基石,常见的图像特征包括目标纹理特征、几何特征、颜色特征、变换系数特征等[3],对图像特征的分析与计算可实现目标物体的检测、分割、识别与定位。

图1 机器视觉系统组成Fig. 1 Machine vision system

本文拟针对包装行业发展的技术需求,梳理机器视觉技术的应用现状,总结其中涉及的关键技术问题,同时分析机器视觉技术在包装行业中的应用趋势。

1 机器视觉技术在包装行业应用

机器视觉、图像处理、模式识别等技术的飞速发展,提高了检测准确性和生产效率。目前,包装技术已广泛应用于食品饮料、医药、3C(communication computer consumer)电子产品、物流以及烟草等行业[4],其中涉及的检测需求多,如:包装外观破损、脏污、划痕等缺陷检测,包装盒贴标、尺寸测量、计数等。本文全面梳理食品饮料行业中容器外观缺陷检测、医药行业中药瓶和药片包装密封性检测、3C电子产品的包装盒贴标和外观完整性检测、物流行业分拣装箱检测、烟草行业中包装缺陷检测等涉及到的机器视觉技术相关研究。

1.1 食品饮料行业

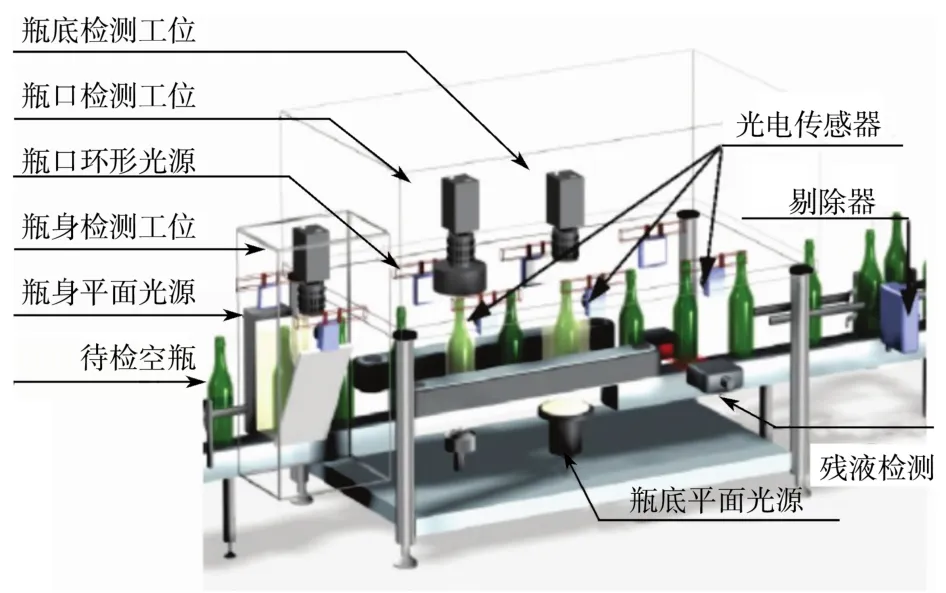

目前,食品饮料广泛采用机械化生产,人工检测的速度已完全不能适应这种灌装生产线的要求。为适应食品饮料行业检测的需要,机器视觉技术应运而生,其工作流程如图2所示,通过输送链将待检测空瓶依次传送到视觉成像工位,获取图像,图像经工控机处理后,执行机构剔除不合格产品,完成产品质量检测。

图2 食品饮料视觉检测机器人Fig. 2 Food and beverage vision inspection robot

1)玻璃瓶缺陷检测

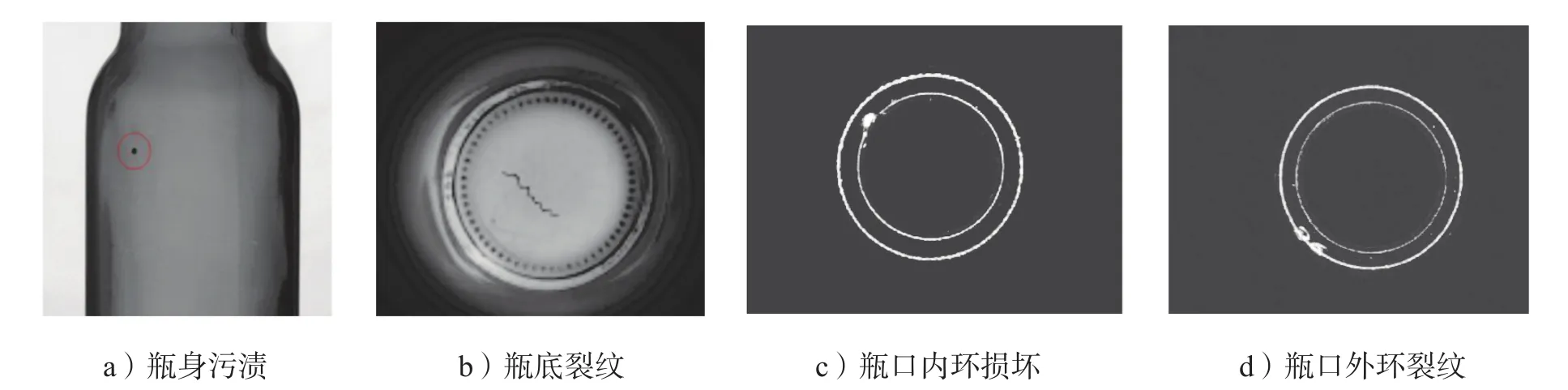

玻璃瓶属于易碎品,生产中常因碰撞而产生裂纹。使用带缺陷的玻璃瓶包装食品饮料,不仅影响品质,而且极易产生安全隐患,威胁消费者的健康,因此,玻璃瓶质量检测是生产中一个必不可少的环节。玻璃空瓶缺陷检测机器人(见图3)能针对图4所示的各类空瓶缺陷完成质量检测。Qian J. F.等[5]提出了一种基于连续小波变换结合先验知识的阈值分析算法:首先通过均值滤波器对采集到的玻璃瓶瓶口图像进行平滑处理,然后进行连续小波变换,准确获得分割阈值,最后使用基于灰度直方图的单阈值分割算法获得瓶口的二值图像,对比经过同样处理的完好瓶口图像以判断缺陷情况。另外,考虑到在啤酒瓶瓶口质量检测过程中,存在部分瓶口图像的缺陷灰度值变化范围大、边缘区域干扰多的问题,周显恩等[6]提出了基于随机圆评估的三角圆周定位法,以提高抗干扰能力和定位精度。在此基础上,他们提出了残差分析动态阈值分割与全局阈值分割结合的瓶口缺陷检测方法,以克服灰度变化和瓶口缺失对检测结果的影响。该检测方法能对受强干扰、大缺陷的瓶口进行快速、准确的定位和检测,但其阈值太多,且阈值需要通过大量的实验测试来确定。黄森林等[7]提出一种基于随机圆拟合评估的四圆周定位法,以提高瓶口检测区域的定位精度。在此基础上,他们提出了基于投影特征的分区域磁滞阈值分割的智能瓶口缺陷检测方法,以便应用于高速、高精度的空瓶检测机器人工作流程中。在啤酒瓶瓶底检测中,范涛等[8]针对当前瓶底圆心定位方法精度不高、瓶底防滑纹区域缺陷易误检等问题,根据瓶底防滑纹的几何特征,提出了一种改进的基于变权重随机圆拟合的瓶底定位算法:首先采用重心法对瓶底圆心进行快速预定位,再采用变权重随机圆拟合法实现瓶底精确定位,然后检测瓶底图像疑似缺陷区域,并提取区域面积、轮廓长度、圆形度、灰度方差和灰度均值等特征,采用支持向量机(support vector machine,SVM)算法进行分类决策,检测缺陷。实验结果表明,瓶底定位误差小于6个像素,缺陷检测准确率为92.7%,此瓶底定位算法能满足实际生产精度要求。在瓶身外观缺陷检测中,针对现有方法缺乏对纹理图案检测的问题,郑叶欣等[9]提出了一种基于相位变换(phase only based transition,POBT)的检测算法:通过归一化去除规则纹路区域的低频分量,应用概率修正自适应阈值分割方法对去除纹理留下的缺陷图像进行分割,最后完成高速、高精度的瓶身缺陷检测。

图3 玻璃空瓶缺陷检测机器人Fig. 3 Empty glass bottle defect detection robot

图4 玻璃空瓶缺陷类型Fig. 4 A variety of glass empty bottle defects

2)金属罐盖缺陷检测

金属罐容器因具有保护性好、储藏运输方便等优点而被食品饮料厂商广泛使用,但金属罐盖的制作工艺复杂,其在生产中易出现划痕、缺口等质量问题,从而影响食品饮料的保存和使用。Feng B.等[10]为了实现不合格罐盖的在线检测和剔除,设计了一种基于机器视觉的双通道检测系统:传送带将罐盖运送至检测位置并触发相机拍摄图像,图像经基于模板匹配和变异模型的算法处理后,根据结果剔除不合格的罐盖。该系统准确率达98.7%,检测速度达1200次/min,可检测出双封面、无胶、肩划伤、变形等缺陷。为了检测罐盖表面的缺陷和变形,Chen T. J.等[11]针对图5所示的各类罐盖外观缺陷,设计了图6所示的实时罐装金属盖检测机器视觉系统:利用结合先验形状约束的熵率聚类算法定位罐盖,并将其划分为多个测量区域;采用超像素分组和选择方式查找中心区的缺陷区域;而对于另外3种环形测量区域,引入多尺度脊谷检测算法沿其投影轮廓寻找缺陷和变形。在线实验结果显示,该系统可以找出大部分罐盖缺陷,对各种圆形罐盖的检测准确率高达99.48%。

3)饮料瓶缺陷检测

塑料瓶是广泛使用的食品饮料包装之一,但其在生产、运输以及灌装环节中容易出现损伤,因此,非常有必要在饮料灌装前对塑料瓶进行质量检测。Xie H.W.等[12]提出,可通过匹配定位、边缘提取和对比度检测等视觉算法对塑料瓶盖封装质量(如图7所示)进行检测。此外,针对人工检测方式存在效率不高、稳定性差等问题,Wang Y. S.等[13]设计了一种基于机器视觉大数据分析和多传感器信息融合的饮料瓶缺陷检测方法,并根据所使用的饮料瓶图像建立大数据样本库。此检测方法是通过待检测的饮料瓶图像与大数据样本库中的比较来确定缺陷类型及位置的。实验结果表明,此检测方法的效率和精度显著高于人工检测,能够满足生产线中塑料瓶质量检测要求。

图7 塑料瓶盖封装缺陷类型Fig. 7 Types of plastic bottle cap packaging defects

4)包装印刷缺陷检测

印刷品质量检测与控制是工业产品质检的重要内容,相较于一般印刷品,包装印刷品易出现飞墨、褶皱、破损、刀丝等质量缺陷。使用存在印刷缺陷的包装,会影响产品形象,降低消费者对产品的期望值,导致产品价值降低。因此,在食品饮料生产线上,需要对外包装的印刷质量进行检测,以剔除不合格产品。周继彦等[14]提出了一种快速图像配准算法:根据包装印刷品图像特征选择配准区域,利用改进的差影匹配算法将配准区域与标准区域进行匹配分析,实现缺陷检测。经过24组包装样品实验验证,该配准算法的检测准确率达到了100%,其能够准确识别细微的刀丝、拉条类缺陷。李莹等[15]针对污染、飞墨等缺陷,在传统小波变换的基础上,提出了一种改进算法,该算法能增强图像特征信息,包括圆形度、长宽比、灰度标准差等。Zhang E. H.等[16]提出了基于图像投影的快速缺陷检测方法,其将二维图像搜索转换为一维特征匹配,利用凹凸形状上下文描述子降低特征维度,以满足轮转胶板印刷过程中的快速检测需求,另外,针对工业场景中负样本较少而导致的不平衡数据样本问题,采用深度网络模型[17]获取样本的高层次特征,并构造了一个大型印刷品检测数据集,7种方法的对比结果验证了所提方法的有效性。

1.2 医药行业

目前,药品包装形式主要有铝塑泡罩、瓶装和铝塑胶囊3种。其中,铝塑泡罩包装具有贮存期长、阻隔性好、携带方便等优点,是制药市场中主流包装方式。随着制药机械自动化程度提高,为保障药品的运输、使用安全,避免缺粒、包装破损、夹杂异物等问题,对药品包装进行缺陷检测十分必要。

1)铝塑泡罩

许多学者对基于机器视觉的药品包装质量检测问题进行了深入的研究。针对铝塑泡罩包装中药片漏装、残缺的问题,郑龙等[18]设计了一种药品包装检测方法,该方法对药片漏装、大面积残缺的检测准确率接近100%,但随着残缺面积的减小,其检测效果有所下降。方文星等[19]采用快速鲁棒特征提取算法(speeded up robust features,SURF)、词袋算法(bag-of-words,BoW)和单分类支持向量机组成的缺陷检测算法框架,实现了铝塑泡罩药品包装缺陷检测。其在搭建的实验平台进行缺陷检测测试,当阈值为1900、视觉单词数量为120、惩罚因子为0.9时,系统准确率为99.4%。王俊等[20]鉴于传统归一化互相关算法(normalized cross correlation,NCC)存在计算量大和无法适应图像旋转的问题,提出一种改进算法:对原始图像进行预处理后,通过仿射变换使其变换至指定位置(如图8所示),接着提取单个泡罩区域作为模板并构建积分图,再变换至相同位置后与标准模板图像进行查表式匹配,进而识别药板缺损、漏装等缺陷。与传统算法相比,改进后的算法能快速完成泡罩区域的提取,算法速度得到极大提升。Jiang Y. Q.等[21]通过彩色图像加权滤波方法对铝塑泡罩包装图像进行预处理,即将药片分为彩色和白色药片,再采用基于视觉显著性分析的目标分割方法从背景图像中分割出两种药片,然后利用Canny算子对药片进行边缘检测,最后采用连通域标记方式,利用支持向量机检测药片漏装、残缺、划痕等缺陷。此外,Li G.等[22]将形状模板匹配算法应用于药品泡罩包装缺陷检测:通过搜索算法对模板图像进行定位,并比较检测区域与模板区域的灰度值差,判断是否存在药片漏装、畸形缺失。该算法与传统缺陷检测算法相比更具灵活性。

图8 改进NNC算法的检测效果图Fig. 8 Detection effects of the improved NNC algorithm

2)玻璃瓶装

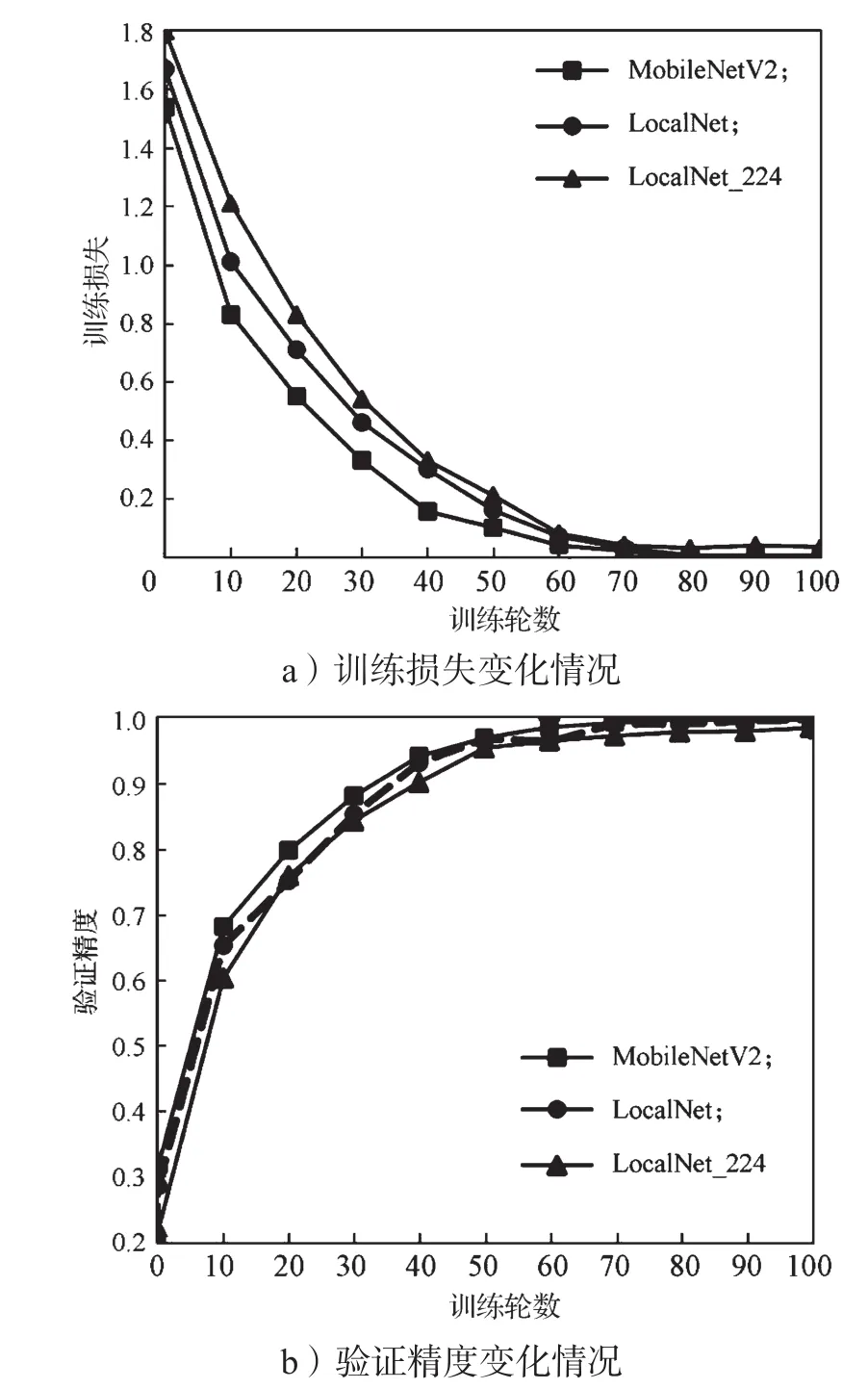

市场上大多采用图9所示的玻璃药瓶缺陷检测机器人检测玻璃瓶外观缺陷。张寒乐等[23]开发了一套医药西林瓶在线视觉检测系统。该课题组重点研究检测系统的机械与电气结构,并设计了图10所示的机械传动与图像采集装置;该装置能根据西林瓶不同部位的检测要求,采用图11所示瓶口、瓶身与瓶底3种成像方案。郜明等[24]提出了一种机器视觉与轻量级卷积神经网络相结合的安瓿瓶质量检测算法:先利用阈值分割和仿射变换算法对图像进行阈值处理、倾斜校正和感兴趣区域提取,然后用轻量级卷积神经网络识别缺陷。将不同算法部署在Jetson Nano嵌入式平台进行算法准确率及检测速度测试,测试结果表明所提算法能达到较高的检测速度和准确度(如图12所示)。为了使玻璃小瓶达到标准尺寸、降低尺寸缺陷率,M. Eshkevari等[25]提出一种基于机器学习的玻璃小瓶尺寸缺陷检测算法:通过启发式分割方法提取小瓶边界。

图9 玻璃药瓶缺陷检测机器人Fig. 9 Defect detection robot for glass medicine bottles

图10 医药检测机器人机械结构Fig. 10 Mechanical structure of pharmaceutical inspection robot

图11 医药瓶不同部位成像方案示意Fig. 11 Imaging schematic diagram of different parts of medicine vial

图12 不同网络训练效果Fig. 12 Training effects for different networks

3)铝塑胶囊

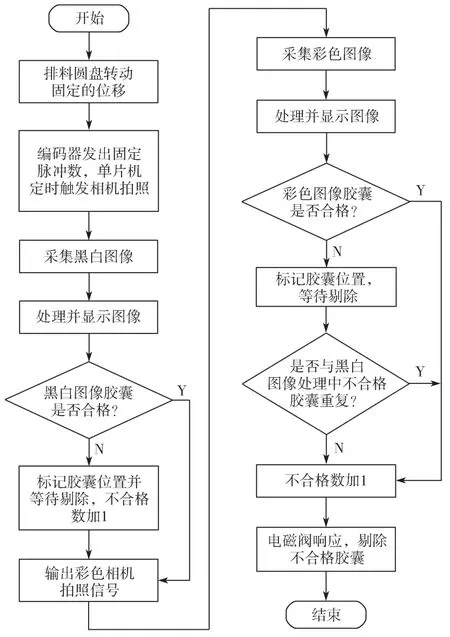

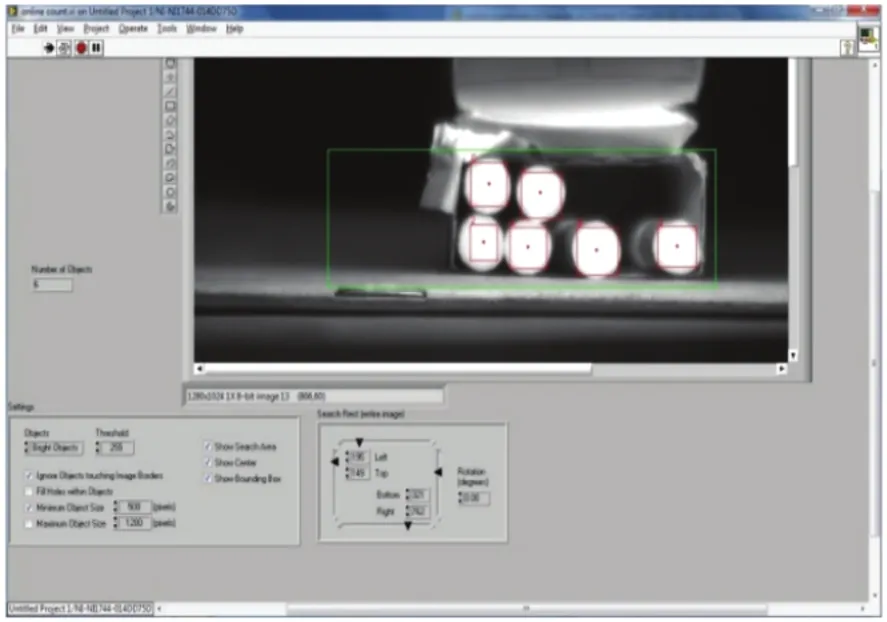

针对药品包装盒内铝塑胶囊的计数需求,M.Bahaghighat等[26]提出了一种基于机器学习的药盒内吸塑卡计算方法,该方法包括特征提取、目标检测和分类等步骤。针对现有胶囊缺陷检测方法存在速度慢、精度低等问题,郑世长等[27]采用图13所示的检测流程采集胶囊图像,检测胶囊的表面、端面及内部缺陷;实验结果表明该系统具有较好的应用能力。王娟等[28]对胶囊图像采用改进的中值滤波、双峰直方图、形态学操作和Hough直线检测等方法,得到胶囊的面积、周长、壁长以及胶囊两端圆弧的近似长度等特征参数,进而判别胶囊外形是否合格。

图13 铝塑胶囊自动检测系统流程Fig. 13 Automatic detection flow for aluminum plastic pharmaceutical capsule

1.3 3C电子产品行业

随着科技和经济的发展,3C电子产品市场急速扩增,但相关制造企业在包装环节仍采用传统的人工贴标和检测等方式。人工方式存在耗时、包装次品率高等问题。为提高生产效率,在图14所示的包装工艺流程中,一些企业引入了机器视觉技术实现自动化包装盒贴标、条码检测以及缺陷检测任务。相较于人工,机器能24 h不间断地工作,对产品质量控制可以做到量化可控。

图14 3C电子产品包装工艺流程Fig. 14 Packaging process of 3C electronic products

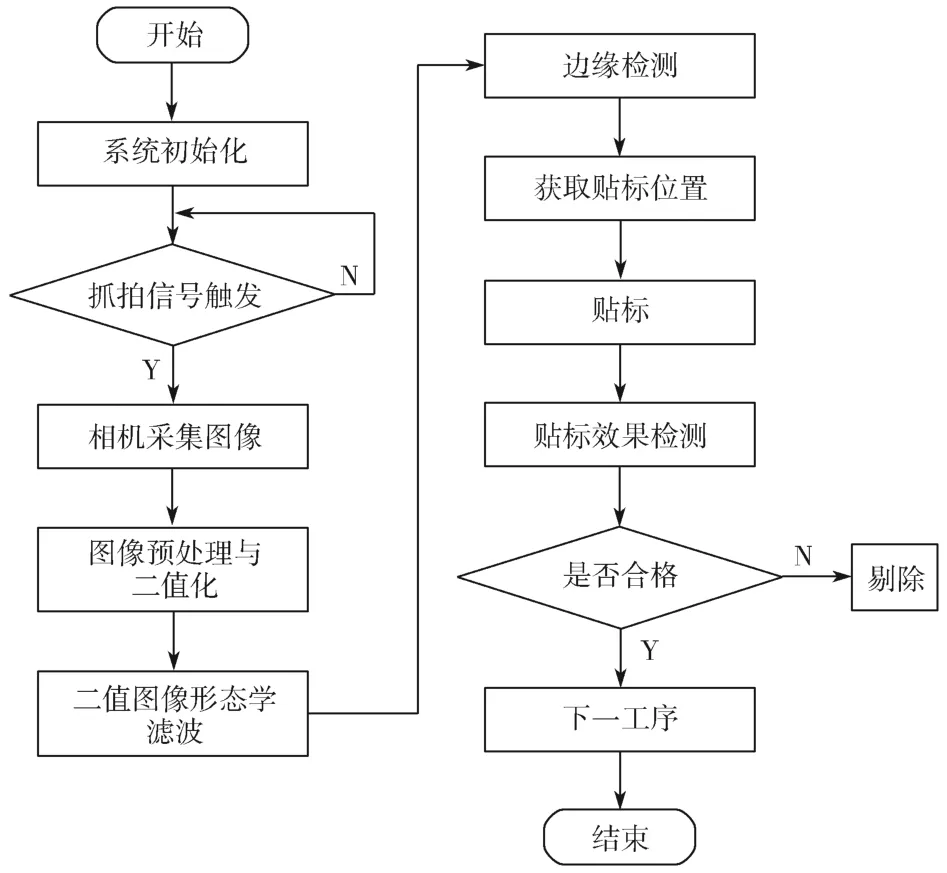

1)产品贴标

贴标是产品包装的重要工序。标签用于标识产品信息,保护产品外观不受损坏。采用人工方式进行贴标,效率低,劳动强度大,难以满足生产需求。基于此,专家学者设计了用机器视觉技术引导的机器人自动化贴标机,该机器具有效率高、贴标精准、稳定性好等优点。刘定操等[29]采用图15所示的流程实现了产品包装盒贴标工序。其先用形态学滤波和边缘检测等定位贴标区域,再用模板匹配算法检测标签的平整度和倾斜度。对多种规格包装盒进行的贴标实验表明,该系统平均正标率在99%以上。程宏等[30]设计了一种基于机器视觉的物体包装盒实时贴标系统,其采用基于轮廓提取和形状识别相结合的图像处理技术实现标签识别和实时定位。Wang X. B.等[31]针对手机后盖的信息标签贴标需求,采用中值滤波和高斯金字塔算法进行图像降噪,利用Hough变换、8邻域跟踪算法和最小二乘法进行贴标位置检测。杜红超等[32]针对电池包标工艺要求,设计了两套视觉检测系统。两套系统分别用于检测标签信息和贴标、包标位置,即采用模板匹配方法获得标签的平整度和旋转角度信息,通过边缘检测算法和最小二乘法直线拟合获得贴标、包标的位置信息。

图15 基于机器视觉的自动贴标流程图Fig. 15 Auto-labeling flow chart based on machine vision

2)条形码检测识别

条形码是由不同宽度的平行线按照一定规则排列而成的机器可读标识符,用于跟踪产品、记录价格和库存量,提高运营效率。M. Katona等[33]提出了一种低成本的条形码识别方法。其先通过3个层次分析条形码的图表,把产品信息保存在数据库中,然后对条形码进行扫描和解码。检测效果如图16所示。Zhang Y.等[34]提出了一种在自然场景中快速鲁棒的彩色条形码检测方法。其通过构造多种颜色交叉的特征检测器筛选候选条码区域,使用阈值方法将超过特定数量的区域声明为条形码区域。实验结果表明该方法在复杂场景和目标模糊情况下具有良好的鲁棒性。Lin S. C.等[35]设计了一种条形码识别系统。其先将捕获的彩色图像转换为灰度图像,然后用OSTU算法对其进行二值化,采用CCL(connected component labeling)算法获取标签图像,最后在标记图像中搜索条码区域。实验结果表明该系统能够识别旋转或散焦的条形码。

图16 不同规格的条形码感兴趣区域提取效果Fig. 16 Different specifications of barcode region of interest extraction effect

3)包装缺陷检测

为了提高产品包装盒的印刷缺陷识别率,史丽燕等[36]针对常见印刷缺陷类型,如点缺陷、线缺陷和面缺陷等,提出了基于机器视觉的缺陷检测方法,并利用数字信号处理器(digital signal processor,DSP)搭建了检测系统。该检测系统通过改进传统的小波变换增强图像特征。实验结果表明该检测系统能够显著提高包装印刷缺陷检测准确率。针对现有包装印刷品表面缺陷检测效率低、缺陷类型识别较差的问题,邢旭朋等[37]提出了一种基于改进Perona-Malik(P-M)非线性扩散模型与图像差分模型的配准方法。其通过非线性扩散模型增强缺陷区域特征,将缺陷区域与标准模板图像进行配准以分析印刷质量,在锂电池标签表面的缺陷检测实验中。该方法的准确率高达99.97%,能满足实际生产需求。王海波等[38]提出了改进灰度共生矩阵(gray level co-occurrence matrix,GLCM)的印刷品表面缺陷检测方法:首先通过图像预处理判断印刷品是否存在形状缺陷,然后用改进的GLCM提取特征,以提高算法效率和实时性,最后利用支持向量机完成不同类别缺陷的检测。玻璃盖板作为手机重要配件起到美观、保护作用,为检测其在丝印过程中出现的缺陷,Jiang J. B. 等[39]设计了一种同轴低角度混合明场光源系统,以实现划痕和凹痕缺陷的清晰成像,并采用U-Net分割方法构造了超过3万张图像的数据集。测试结果表明,平均查准率达到91%,平均查全率超过95%。

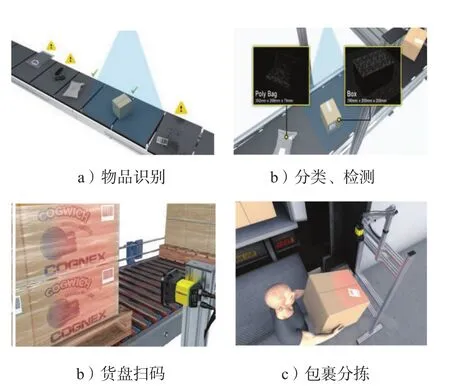

1.4 物流行业

近年来,物流行业发展迅速,作业方式从传统人工向自动化、智能化甚至无人化方式转变,各类高效、快速的自动化物流设备在其中得到广泛应用。学术界有关物流自动化的研究日益增长,且主要围绕机器视觉技术而展开。Cognex公司针对物流行业自动化需求(如图17所示)提出了一系列解决方案,如包装条码检测、尺寸测量、包裹分类等[40]。

图17 基于机器视觉的物流包装检测技术Fig. 17 Machine vision based logistics packaging detection technology

1)包装位姿估计

仓库自动化是物流行业发展的方向之一,其主要任务是完成产品的拾取和放置。C. Rennie等[41]提出了一种基于RGB-D视觉传感器的包装姿态检测方法,实验结果表明:采用图18所示的物流分拣机器人克服了低照明、背景杂乱、无纹理和物体反光等问题,能测量不同货架上的物流包装位姿。此外,为了解决物流分拣机器人手眼视觉的三维快速标定问题,刁世普等[42]提出了利用三维标定板角点构建不同工件坐标系的方法。该方法使用随机采样一致性(random sample consensus,RANSAC)算法对局部点云进行拟合,得到多个平面,并求解多点约束参数,从而得到标定所需的变换矩阵。实验结果表明,该方法平均绝对误差为9.2 mm。

图18 物流仓储分拣机器人Fig. 18 Logistics warehousing sorting robot

2)包装尺寸测量

为提高快递行业的资源利用效率,降低包装消耗,减少环境污染,物流企业需要优化不同形态包装件的封装策略,获取包装件的精确尺寸是其中一个关键步骤。针对物流包装的自动化测量要求,张慧敏等[43]用双目视觉测量模型获取包装箱尺寸。其先采用SUSAN角点检测算法(small univalue segment assimilating nucleus)检测棋盘格图像角点,再采用尺度不变特征变换算法(scale invariant feature transform,SIFT)找到2幅图像对应的匹配特征点,最后利用视差值恢复图像深度信息,求解包装箱的长、宽、高值,测量平均误差在1 cm左右。张志刚等[44]设计了图19所示的双目视觉尺寸测量流程,利用快速视网膜特征(fast retina keypoint,FREAK)描述子和改进的RANSAC提高匹配速度和准确率,测量平均误差为4.9 mm。罗健等[45]同样采用双目视觉方案:首先通过阻滞增长神经网络进行标定,其次利用OTSU法对Canny算子进行自适应阈值选取,最后使用变权重AD-Census立体匹配算法进行关键点匹配,获得轮廓点云图,进而算出包装尺寸。其测量平均误差为1.8 mm。

图19 双目立体包装箱尺寸测量流程Fig. 19 Dimensions measuring flow chart of binocular stereo for packing cases

3)包装分拣

针对物流包装在分拣过程中传统人工方式存在的效率不足、管理困难等问题,物流企业开始采用机器视觉分拣方案。肖洪云等[46]提出,利用图像识别技术和激光扫描技术,通过拍摄物流包装上的条码图像以及激光扫描外观尺寸,获取货物物流信息和几何高度;通过工业总线上传指令,实现物流分拣自动化。高振清等[47]利用双目视觉识别技术实现坐标系之间的转换,以定位目标货物,辅助物流机器人抓取和搬运货物。

1.5 烟草行业

烟草包装质量检测是烟草企业质量控制的关键环节。人工检测方式的准确率和效率较低,已无法满足烟草设备高速生产需求。因此,为烟草生产线设计配套的包装质量检测设备迫在眉睫。

顾昌铃[48]设计了基于视觉的烟支检测系统,该系统能有效检测出现缺支、缺嘴、反支及烟支空头的卷烟包装。何文平等[49]构建了烟包封签缺陷的实时检测系统,该系统具有速度快、精度高的优点,剔除准确率为93.2%。A. Sarkar等[50]基于LabVIEW平台设计了一种香烟包装缺陷自动诊断方法(如图20所示),该方法能诊断烟盒内香烟数量和烟盒上的条码是否有缺陷。Jin Z. X.等[51]根据烟草与薄膜表面特征的差异,构建了包含高光、饱和度和纹理密度的概率分布模型,基于此,提出了基于表面特征的烟草包装膜残留检测算法:利用自适应梯形掩模和GrabCut分割算法对包装前景区域进行精确分割,并通过形态学处理得到疑似薄膜区域,最后采用基于颜色特征的SVM算法对疑似薄膜区域进行判断。刘浩等[52]对图像快速定位配准和灰度差分进行深入研究,提出了改进的灰度差分算法,并设计了一种烟草小盒商标纸缺陷在线检测系统。冯玉[53]针对烟包的铝箔纸、税票和商标纸缺陷,提出了视觉检测系统,并在不同包装速度和类型的烟草包装机上部署该系统。实验结果表明不合格烟包的剔除率明显提高。赵艺等[54]针对小盒烟包的铝纸和内框纸缺陷问题,设计了一种基于机器视觉缺陷检测系统,实验结果表明该系统能根据香烟类型选择和调整检测参数,实现不同品牌香烟的小盒烟包缺陷检测。吴忠云等[55]针对装箱过程中缺条问题,研发了基于机器视觉的装箱缺条检测系统,并对几种烟箱缺条检测方法进行了分析,结果见表1。

图20 烟草外包装缺陷检测Fig. 20 Tobacco packaging defect detection

表1 不同烟箱缺条检测方法的比较Table 1 Comparison of detection methods of missing strips in different cigarette packs

2 总结与展望

随着工业生产自动化程度的不断提高,产品质量控制成为现代化工业生产中不可或缺的环节。机器视觉作为工业自动化领域的关键技术,发展潜力巨大,是未来制造业转型升级的主要发展方向。目前,机器视觉技术在包装领域的理论研究和实际应用中都取得了丰硕成果,但也存在以下一些亟待解决的问题:

1)通用高质量视觉成像难:获取目标图像是机器视觉技术的基础,而图像质量会直接影响后续视觉算法处理性能。在实际生产过程中,受作业环境、生产工艺和产品外观等因素影响,获取目标物体的高质量图像较为困难。因此,如何构建稳定、可靠的成像环境,突出图像中目标物体特征是机器视觉技术的研究重点。

2)检测与识别算法开发效率低:由于机器视觉应用范围广、任务多样,检测对象种类多、形态各异,作业环境因此变得非常复杂,从而使目标物体的图像特征与其检测参数之间统一的问题模型构建困难。在实际应用中,面对众多机器视觉应用需求,采用标准的检测与识别算法难以取得较好的效果,视觉处理算法开发效率低,这阻碍了机器视觉技术在工业领域的应用推广。因此,建立标准化的视觉系统,研究泛化性更强的图像处理算法是机器视觉技术发展的趋势。

3)人工智能应用推广慢:目前,人工智能、深度学习算法发展迅速,新的方法与理论不断涌现,并在多个行业得到了较为成熟的应用。但是,在机器视觉领域,人工智能相关研究仍处于初级阶段,究其原因:一是工业应用场景中,视觉处理任务对算法精度、速度以及稳定性要求较高,现有人工智能算法在效率上难以满足;二是现有人工智能算法普遍依靠数据驱动,而在工业环境中,获取大规模数据样本较难,并且存在正负样本比例不均现象,导致无法获得有效的数据样本开展人工智能算法应用。因此,在未来的研究中,一方面,需要进一步结合工业应用背景来研究人工智能理论,提高算法的执行效率与可靠性;另一方面,需要研究如何获取大规模工业数据样本,或者如何构建少样本深度学习网络模型。这是人工智能在工业领域应用的必经之路。

4)高复杂度任务应用难:目前,机器视觉系统在包装行业的应用中存在离散化、任务单一的情况,完成包装环节涉及的机器人操作、定位、测量和检测等多种任务需要多个视觉系统协作,而目前这些系统的协作性较差。因此,随着工业自动化集成度不断增强,未来机器视觉系统将朝着简约化和多功能化方向发展。应通过设计灵巧机构,采用协作控制、任务调度等算法提高机器视觉系统多任务执行能力;同时,应结合机器视觉标准化系统和人工智能算法,进一步提高视觉系统信息感知与数据分析能力。