高效节能的叠铁心配电变压器的研发设计

摘要:在现代化技术的快速发展与提高中,变压器在近些年的研究分析中不断提高了自身的节能效果与高效性,这必将成为日后变压器的发展趋势,当前高效节能配电变压器所采用的主要为两种,分别是立体卷铁心变压器和非晶合金铁心变压器。该文针对高效能的叠铁心配电变压器的研发设计进行深入性的分析与探究,实现叠铁心配电变压器的高效性与节能型效果。

关键词:高效节能 叠铁心 配电变压器 设计

中图分类号:TM421 文献标识码:A 文章编号:1672-3791(2022)03(b)0000-00

Research and Development and Design of High-efficiency and Energy-saving Stacked iron Core Distribution Transformer

WU Haiming

(Jiangsu Province Jingjiang Power Supply Company, Taizhou, Jiangsu Province, 214500 China)

Abstract: With the rapid development and improvement of modern technology, transformers have continuously improved their energy-saving effect and efficiency in recent years, which will become the development trend of transformers in the future. At present, there are mainly two kinds of high-efficiency and energy-saving distribution transformers, namely three-dimensional wound core transformer and amorphous alloy core transformer. This paper makes an in-depth analysis and Exploration on the R & D and design of high-efficiency laminated core distribution transformer, so as to realize the high-efficiency and energy-saving effect of laminated core distribution transformer.

Key Words:High efficiency and energy saving;Stacked iron core;Power distribution transformer;Design

非晶合金變压器所具有的特点为损耗较低,与硅钢铁心变压器相比,此种变压器空载特性相对较高。立体卷铁心变压器三相磁路十分对称,且消耗的硅钢片较低,在完成铁心卷制后,通过退火能够减少铁心卷制内部在卷绕和剪切过程中的机械应力,从而能够有效地恢复为前期阶段中加工前的水平,在不断降低铁心磁通密度,促进满足高效节能的目的。

1 高效节能叠铁心配电变压器的设计

1.1设计思路

(1)采用硅钢片叠制铁心,应具备较高的性能。需要应用当前性能最高的高导磁硅钢片,可指定应用[1]。在采用叠片的过程中需要通过应用多级步进式进行叠积,在利用此种方式的作用下,能够促进空载损耗情况的减少,降低空载电流。单片在计算叠片系数时,由于其厚度较薄,可按照0.96进行计算。

(2)通过对铁芯磁通的密度进行降低,增大铁轭面积保证铁心磁通的密度应当低于1.5T,而应当确保磁通的密度耗损情况低于0.45W/kg即可。绕组尺寸并不会因为铁轭截面增大而受到影响,对此,在对铁轭中磁通密度利用铁轭截面增大面积降低其单位的损耗以及降低空载损耗情况。

(3)通过强化、完善绕组结构,减小绕组的体积大小,同时减小小铁心的质量和其体

积,通过此种方式更好地使空载消耗发生率不断降低[2]。需通过层式的方式在高压器的高压绕组中应用,而低压绕组应当应用箔式方式进行,这两种方式填充系数高于连续式和螺旋式绕组,能够更好地缩减绕组尺寸。在变压器容量的不断增加,绕组会因为地绕组采用的铜箔厚度大二增加爱其难度。

(4)减少杂散损耗。在对结构件中的杂散损耗进行降低的过程中,并保持负载耗能不会出现任何变动的情况下,在绕组直流电阻耗损过程中增加其降低的部分耗损,通过此种方式能够有效减少绕组电磁线的用量情况,减少绕组体积,在此过程中能够更好地降低铁心体积和其质量,从而减少空载耗损。通过以上相关技术策略,能够利用相应的设计方案对变压器的技术性能指标起到促进、优化的作用。

1.2结构设计

1.2.1铁心设计

铁心技术对相关截面与结构具有较高的需求,基于此,需要通过采用圆形铁芯截面,铁轭应用的结构是截面增大的D型大轭[3]。而铁心柱叠片的厚度和铁轭贴片的厚度通过计算对比具有相同点,在选择叠片宽度时,应当在心柱叠片宽度为1.3~1.5倍左右的范围内。通常情况下,配电变压器铁心夹件需要应用导磁钢支撑,所产生的损耗的占比较低,针对高效节能配电变压器中,损耗的标准值不断降低的情况下,应当更加注重夹件中的损耗情况。为减少夹件损耗,可利用不导磁钢材料或采用绝缘夹件。

1.2.2绕组设计

高压绕组和低压绕组所主要应用的结构为多层式结构和双层铜箔层式结构,多层式结构呈间具有一个散热油道。

1.2.3引线设计

低压引线所存在的电流较高,为了避免此种情况,降低引线中的损耗,可通过采用大截面的铜排进行[4]。对此,低压绕组尾头部位应当根据实际情况适当对伸出的引线铜排进行合理减少,从而能够对部分引线的消耗情况起到降低作用。通过利用向上引出的方式应用夹件内侧进行低压引线工作,由此能够使油箱壁和大电流的低压引线之间拉开一定的距离,是两者保持安全的距离,以此减少在油箱壁中楼磁场所存在的杂散消耗,使产品的整体损耗情况降低。

1.3箔式绕组的环流计算

低压绕组利用双层箔式结构,通过同心式绕组辐向中的不同导向在同时连接的情况下,为了能够确保每一根导向能够在漏磁场中有相同的位置,应当根据实际情况适当更换不同导向的位置,以此减少各个导线之间在同时连接时所出现的环流消耗[5]。对于箔式绕组,可通过双层箔并饶的方式进行,也可通过三层箔并饶的方式,对于箔与箔之间的位置并不需要进行交换。而对于双层铜箔仍然会有环流的情况出现。箔式绕组的高度就是指其箔的宽度,绕组端部所存在挤流效应,此种效应不会对绕组涡流损耗会造成一定的影响,会导致损耗情况增加,当两层箔之间的位置不进行更换时,磁场中的两层箔的我知不同会存在环流损耗的情况,一旦此种情况较为严重时会造成严重的负载损耗,在此种情况下,如果不能够精准的计算、控制低压绕组两部分的损耗情况,会导致负载损耗严重超标。对此,可通过在一定高度上同时并饶两张窄的箔,降低涡流损耗问题。此种结构应用于两层、三层箔式绕组时,会增加绕组绕制的难度。由此可见,必须对双层和三层绕组所存在的环流损耗以及环流的情况进行准确计算,此项内容十分关键、重要。通常情况下应用简化漏磁场,可加大对轴向漏磁通进行详细的考虑,但是却会严重忽略横向楼磁通,在对主空道区域和高低压绕组进行划分的过程中,需要分别进行划分,并分入在对应的漏磁组中,箔式绕组的匝数与组辐向所对应的漏磁组是对应的,数量相同,根据实际情况计算其中一组的回路的短路阻抗Zp和感应电位差Ep的情况,通过计算得出,两层箔之间的循环电流为IP=EP/ZP,而环流损耗在循环电流的作用下为 ,公式中的R为箔式绕组,当电阻达到75℃的情况下。在此种方式的作用下,严重忽视了绕组的横向漏磁通,基于此,会严重影响计算的精度,尤其是对箔式绕组进行计算挤流效应的情况下,需要利用漏磁组法进行。可通過3D有限元法对双层箔式组间的环流、损耗进行仿真计算,确保结果的准确性。

2产品磁场仿真分析及实测结果

2.1模型的建立

根据产品自身的设计与相关方案,通过构造形成两个仿真模型,分别为模型一和模型二,模型一属于3D全模型,其油箱、空气包都是处于隐藏状态下的,在实际建模过程中,需要通过双层铜箔的尺寸进行,双层铜箔为首层与末层两层与与引线铜排同时进行连接,构建一个绕组,并设置属性为实习导体[6]。高压绕逐渐的具体形式为圆筒形绕组,设置其属性,使其形成多匝导向。模型一种,每相低压绕组为1个绕组,在对模型进行仿真时,应当注重对低压绕组引线铜排情况,不断分析、探究。在剥蚀绕组中,电流分布和损害情况与引线铜排有直接的影响与关系。模型2是一种3D1/2模型,在建模过程中应当通过铜箔的实际尺寸进行低压绕组,对此可不应用引线铜排,针对铜箔的首层与末层两层,可在各层分别建立一个绕组,并设计相关属性,使其成为实心导体。在构建圆筒形绕组时,需要根据高压绕组的内径、外径的尺寸进行,将其属性设置为多匝导线。在仿真模型2中,每相低绕组可分为两个相关绕组,且两者之间具有一定的直接联系,通过对其进行分析与探究后,需要对低压绕组中的损耗、双层铜箔的电流情况进行深入的分析与研究,但其作为重点进行了解。在模型中,可见硅钢片当做铁心材料,利用绕组和引线材料当做模型中的铜,而油箱材料可当做A3钢,与油箱相比,求解域闭气的外箱超出30mm左右。

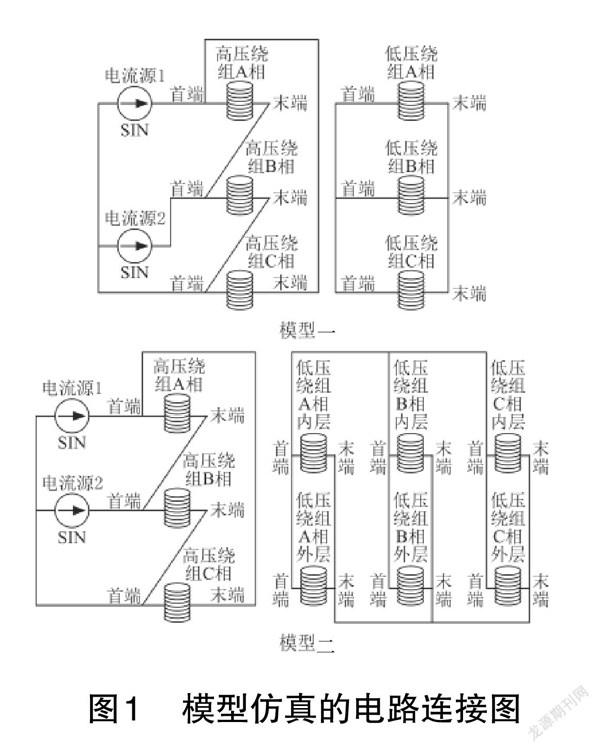

模型1、模型2的磁场仿真模块是通过应用3D谐场模块,模型仿真电路连接图见图1。

2.2仿真分析与实测结果

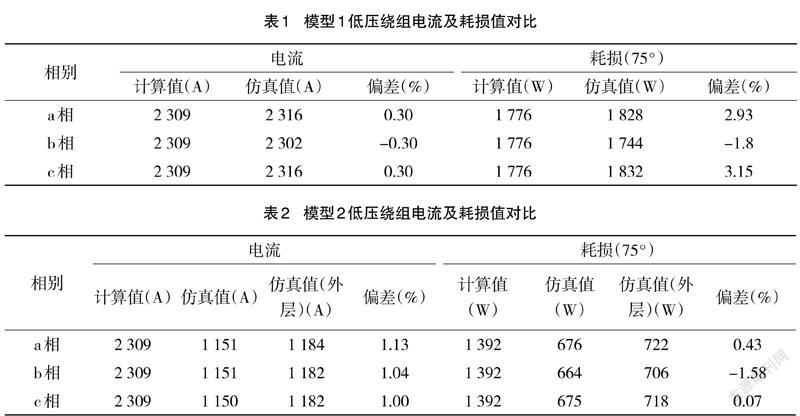

箔式绕组端部具有十分显著的挤流效应,并且绕组端部中损耗与电流的密度都会远远超过绕组中部。当铜箔和引线铜排在具体链接过程中其部位会存在电流集中的情况存在,从而使电流局部具有较强的密度,耗损局部集中出现的情况。电流在铜排中的流入流出的情况会对铜箔的电流造成影响,无法均匀分布在第一层与最后一层中的电流。由于引线铜排在绕组高度部分所产生的电流密度小,可不对此部分的截面进行减少。通过计算产品短路阻抗,所得出的计算值为4.47%,而对于模型1和模型2的仿真值分别为4.42%和4.23%,在实际测量过程中所获取的值为4.45%。模型1和模型2的低压绕组电流和耗损值的对比见表1、表2。根据实际对比情况,能够更好地符合工程在具体设计过程中的相关需求。在对比下能够发现,由于绕组引线铜排的尺寸中存在偏差,因此表1中的绕组损耗值较大。根据表2的耗损数据中能够表明,两层铜箔间电流在双层箔式绕组中具有3%的差距,而损耗相差在7%以内。通过研究能够发现空载损耗在实际测量过程中其值相对较大,出现此种情况的主要因素与刚开始使用新材料时,与预期相比,工艺系数略大有直接的关系。在对比产品仿真值和实测值后,能够对模型反正结果的准确性进行良好的验证,促进后续高效节能配电变压的开发。

3 结语

综上所述,通过应用绝缘夹件、大电流铜排远离油箱壁等相关措施,更好地减少结构将中所存在的杂散耗损情况,通过利用电磁场软件分析仿真情况,促进计算箔式绕组电流损耗的准确性。为了满足工程需要,大容量配电变压器中需要通过利用双层箔式绕组,并对两层箔间应用不换位结构。在应用高牌号硅钢片与相关技术保障的方式,对高效节能叠铁心变压器进行开发,并能够满足国家标准的相关质量与水平。

参考文献

[1]张亚杰,庞建丽,刘晓亮,等.超Ⅰ级能效叠铁心配电变压器的研发设计[J].变压器,2021,58(1):1-4.

[2]陈卓,孙竹.节能配电变压器铁心制造技术及选材分析[J].电工钢,2020,2(Z1):11-13.

[3]罗汉承.华赣干式配电变压器计算程序系统V1.0[Z].南宁:广西华赣电力设备有限公司,2020.

[4]余凯.配电变压器铁心混合叠片损耗研究[J].电器工业,2019(9):65-67,76.

[5]肖晋桦,陈文智,张占全.三相五柱式非晶配电变压器铁心内部磁密分布[J].磁性材料及器件,2019,50(6):41-45.

[6]张洪国.风电场用立体卷铁心组合式变压器的研究与应用[D].山东:山东科技大学,2017.

作者简介:吴海明(1977—),男,本科,助理工程师,研究方向为配变电设计。