325 000 DWT矿砂船空气润滑系统设计与安装

许正杰 林丰财

摘 要:船舶空气润滑系统是一种利用空气泡来减少船舶阻力的装置。该装置将空气从船舶底部快速喷出,形成蜂巢状气泡,这些气泡能迅速联合起来,在船体外表面形成1~2 cm厚的空气层,有效减少船舶航行时的阻力,提高推进效率,减少燃料消耗,实现节能减排。本文介绍325000DWT矿砂船空气润滑系统的设计方案、安装程序及要求,可为类似项目提供借鉴。

关键词:船舶节能减排;空气润滑系统;压缩空气;空气释放装置

中图分类号:U674.13+4.1 文献标识码:A

Design and Installation of 325 000 DWT

Ore Ship Air Lubrication System

XU Zhengjie, LIN Fengcai

( China Merchants Heavy Industry (Shenzhen) Co., Ltd., Shenzhen 518054 )

Abstract: Ship air lubrication system reduces the resistance between the hull and sea water by using air bubbles. The system rapidly ejects air from the hull to form honeycombed bubbles and rapidly unite to form an air layer of thickness 1~2 cm outside the hull, effectively reduces the ship sailing resistance, improves propulsion efficiency, reduces fuel consumption and achieves energy conservation and emission reduction. This paper introduces the design scheme, installation procedures and requirements of 325 000 DWT ore ship air lubrication system.

Key words: Ship energy conservation and emission reduction; Air lubrication system; Compressed air; Air release device

1 前言

随着工业文明的不断发展,人类面临全球气候变暖、臭氧层破坏、大气污染与酸雨等环境问题,节约能源、降低能源消耗、减少污染物排放逐渐成为全世界的共识。航运业是国民经济、对外贸易、社会发展的重要支撑,与陆运和空运相比,航运凭借其覆盖范围广、航道投资小、运输能力强、占地少、成本低的优势,在现代货物运输中占有不可替代的地位。例如,我国水路货物运输量从2015年的56.43亿t增加到2020年的80.15亿t,年复合增长率达到7.27%。但是目前船舶的主要燃料是轻质柴油和重油等,其燃烧排放的CO2和SO2是导致温室效应和酸雨的主要成分。根据IMO估计,在不采取措施的情况下,到2050年全球航运业温室气体排放量比值将由2018的3%升至5%左右,因此船舶节能减排也是世界各国造船界和航运界的重要研究课题。

船舶节能减排可以从提高燃油经济性、选用清洁能源、减少排放污染物、提高船舶操作性、减小船体阻力等几个方面着手。船舶空气润滑系统就是利用空气泡来减少船舶阻力,提高推进效率,从而实现船舶节能减排的目的。

2 空气润滑系统简述

船舶空气润滑系统,是一种利用空气泡来减少船舶阻力的装置。该装置将空气从船舶底部快速喷出,形成蜂巢状气泡并迅速联合起来,在船体外表面形成1~2 cm厚的空气层。由于空气阻力远小于水面,能极大的减少船舶航行时的阻力,减少燃料消耗,达到节约能源的目的。

本船为325 000 DWT矿砂船,船长340 m、型宽62 m、型深29.5 m、结构吃水21.4 m,服务航速约14.6 kn;主机为SMCR 21 000 kWx58 r/min、CSR17850 kW x54.9 r/min;本船新增安装的空气润滑系统,主要由压缩空气系统、阀门遥控系统、通风系统及电气控制系统等组成。

2.1 压缩空气系统

压缩空气系统,主要由10 台空气压缩机、空气管和的空气释放装置组成。系统设计压力2.5 bar、试验压力3.8 bar、设计温度215 ℃、运行温度0~215 ℃。

2.1.1空气压缩机

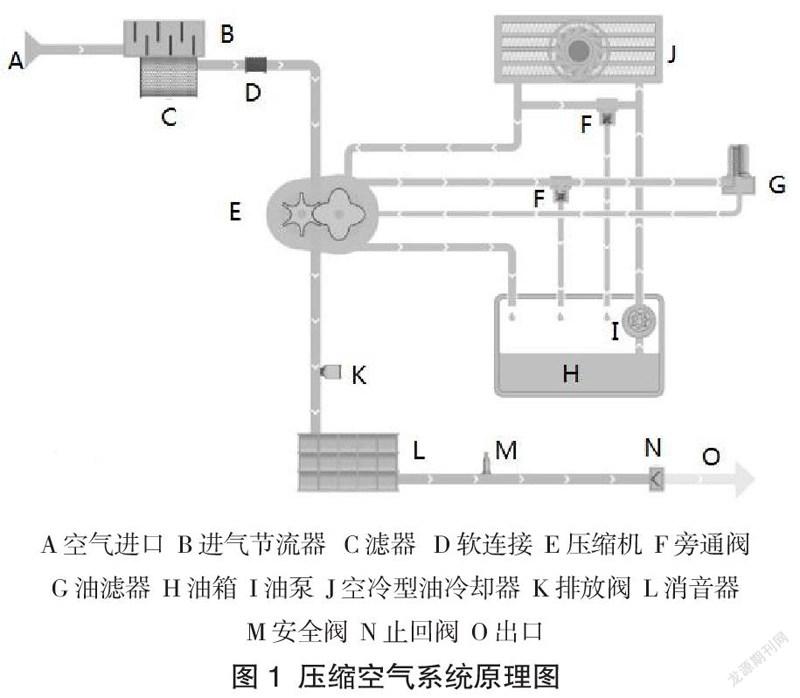

本船设有10台空气压缩机,每台额定耗气量1600 m3/h,安装于位于船首的储物间;采用低压螺杆式空气压缩机,由压缩机及马达、空气滤器、冷却系统及阀门等附件组成,为系统提供无油、稳定的压缩空气;压缩机为风冷型,冷却系统包括:润滑油冷却器、油泵、油滤器、油液观察镜等。润滑油液对压缩机进行润滑、冷却后,循环至至润滑油冷却器,通过自带的风机对油液进行降温;10台压缩机由10台恒转矩变频器控制。

压缩空气系统原理图,如图1所示。

2.1.2空气管

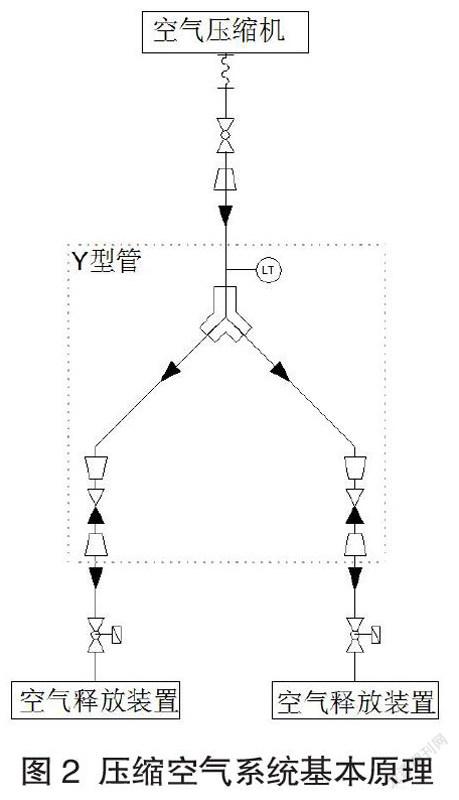

空气管主要用来连通空气压缩机出口至安装在船底板上的空气释放装置。每台空气压缩机负责2个空气释放装置所需要的压缩空气,实现方式为:从压缩机连接一根空气主管路下舱,在靠近空气释放装置的空舱内设置一个Y型分支管,将主管路的压缩空气分成两路,分别进入两个空气释放装置(见图2);同时,在Y型支管上安装有液位传感器,监测管路内液体情况,防止海水进入管路造成管路腐蚀等风险;系统设置10套独立的空气主管路,从相应的空气压缩机连接至船底对应的空气释放装置。由于系统未設置空气冷却器,经过压缩后的空气温度超过200 ℃,因此该系统所有管路被定义为Ⅱ级管。

由于温度、船型等原因,空气管具有如下几个独特的要求:

(1)管内气体温度高,空气管伸缩量需经过计算,并根据计算结果合理设置伸缩接头,布置在管路的不同位置。本系统设计要求的伸缩量达到±80 mm,该伸缩量大大地超出了一般国标标准,最终在每根管线的不同位置设置安装了2个伸缩量为±80 mm的定制波纹式不锈钢伸缩接头;

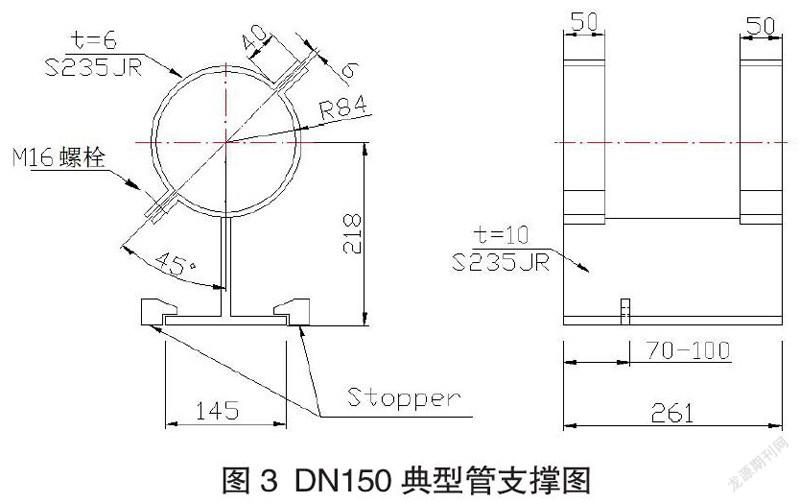

(2)由于管路伸缩量较大,管路需采用滑动式支撑,管路伸缩时管路和管夹相对位置固定,管夹和支撑面板做相对运行,如图3所示。

(3)由于管路内部压缩空气温度较高,本项目采用40 mm厚half式铝箔岩棉管作管路热绝缘包覆,并在露天位置包覆0.3 mm不锈钢皮,接缝处使用玻璃胶密封防止进水;同时,为避免在装卸货时被掉落的矿石破坏管路和绝热包覆层,在开阔甲板位置专门设置了管路保护罩;

(4)由于Y型管路内部安装有液位传感器,因此Y型管必须水平安装,不可垂直或倾斜安装;

(5)考虑到通海阀后期维护保养等需求,将通海阀设置在的空舱内,通海阀与空气释放口之间的管路采用对接焊连接,接焊的管路总长约270 m,因此坞内焊接工作量很大;船进坞前需仔细检查空气管各接口处坡口及焊前准备工作,提前打磨处理匹配的管口,防止增加坞内打磨工作影响坞期。

2.13空气释放装置

空气释放装置的作用是将空气均匀的释放出去,形成空气膜.主要由三部分组成:空气室、导流板,牺牲阳极,如图4所示。

本船的空气释放装置,设计尺寸为:4700x1480xH470 mm。

空气释放装置的安装分为以下几个步骤:

(1)焊接空气室和船舶外板,对接缝处钢板外部对齐;

(2)根据图纸,安装、焊接空气释放装置周边加强结构,监控焊接过程中热变形,如出现较大变形需及时采取有效措施调整;

(3)将ARU和外板之间焊缝打磨平整,最大程度减少海水的紊流,为气泡毯的形成创造最佳条件;

(4)将空气管安装、焊接至空气释放装置,并按要求试压;打磨焊接位置,按照厂家要求或规格书涂装;

(5)安装锌块。需特别注意锌块和壁板之间要安装橡胶垫块,避免破坏空气释放装置表面的油漆,导致空气释放装置在高速气流作用下快速腐蚀;

(6)安装导流板。按照图纸要求检查间隙是否满足要求,并报设备厂家确认后,用贝尔佐纳将螺母覆盖并使其表面平滑、修补油漆;

(7)检查确认。确保空气释放装置内部无异物,所有锌块、导流板及其固定螺栓安装正确;检查导流板间隙、管路穿舱件、阀门等;坞底清洁,确保无异物进入空气释放装置。

通海阀安装在空舱内,根据规范选择单作用遥控液压蝶阀(失压关闭),使用三偏心式的硬密封蝶阀来满足耐高温的要求;采用工作压力10 MPa的液压遥控系统控制阀门启闭。

空气释放装置的三个部分及连接螺栓,在上船安装前需预安装。根据图纸要求复核所有尺寸,重点检查导流板边缘与空气室壁板的间隙,误差范围控制在在-1~5 mm;同时检查和船体外板焊接处的坡口形式是否满足要求、牺牲阳极是否可按要求安装到位。

2.2 阀门遥控系统

通海阀遥控系统,包括:液压泵站、电磁阀箱、阀门遥控箱以及应急手摇泵充氮装置等附件:

(1)液压泵站

液压泵站由两台液压油泵、一个液压油柜、及两个氮气缓冲罐及一台控制箱组成。液压油泵采用一用一备的工作模式,为系统输出压力为10 MPa的液压油;为平稳输出压力,减少液压油泵频繁启停,设置了两个氮气缓冲罐;为保障液压系统安全、高效的工作,液压泵站具备高压报警、低压报警、油箱低油位报警、油温高温报警、滤器堵塞报警、电机过载报警、失电报警,综合报警等功能。

(2)电磁阀箱

电磁阀箱工作压力为10 MPa,包含内部模块及接线;管路接口位于两侧,且任何一侧都可接入来自液压泵站的动力油,设置二位三通电磁换向阀控制阀门启闭;利用流量开关,计算阀门的开关状态,并将信号传递至阀门遥控箱。

(3)阀门遥控箱

阀门遥控箱配置触摸屏人机交互界面、内部电源、服务插座、控制电路保护、ModBus Serial RS485接头、继电器、电源故障信号、通讯故障信号、硬线连接遥控、电压指示灯等功能;在每个阀门的液压管路上设置应急阀块。若液压系统故障导致阀门无法开启,可将应急手摇泵连接到应急阀块,利用手摇泵开启阀门。

2.3 通風系统

由于船首部储物间内新增安装10台大流量空气压缩机,为满足储物间内用气量、环境温度、湿度等要求,在储物间新增安装4台双速送风机、4台双速抽风机和风机控制板,并设置温度传感器、压差传感器;送风机需设置除盐雾装置,避免大量水汽进入储物间,有利于提高储物间内空气压缩机等设备的使用寿命,降低故障率。

(1)通风系统采用双速风机,送风风机和抽风风机一一对应,共分为四组;

(2)储物间内温度要求为30 ℃~40 ℃;

(3)压缩机正常运行信号或启动信号输入通风控制系统内,运行逻辑为:当室内温度低于 -10 ℃时, 所有风机停止运行;温度低于25 ℃时,只有一台送风风机在高速状态运行,其对应的抽风风机在低速状态运行,其余风机停止;温度在25 ℃~30 ℃时,其中一组的送风风机高速运行,对应抽风风机及其它所有风机低速运行;温度在30 ℃~40 ℃时,其中两组风机高速运行,其余两组低速运行;温度超过40 ℃时,四组风机全部为高速运行状态;温度超过45℃时,高温报警输出,并控制压缩机停止工作,保护压缩机。正常情况下,储物间会保持约50 Pa的轻微正压,如压差信号降至 -150 Pa或高于200 Pa,会在中控系统显示报警,以提醒船员开门操作时注意安全。

2.4 电气控制系统

电气控制系统,主要包括以下几个部分:配电系统;IAS报警系统;空气润滑系统等。

(1)配电系统

主要包括:在配电板内增加2个1250A的空气开关;在功率管理系统增加空气润滑系统重载问询及优先脱扣等功能;

(2)IAS报警系统

增加空气润滑系统、通风系统及阀门遥控系统的报警、控制及显示,通过RS484通讯及硬点连接,实现对整个新增电气系统的报警、控制及显示功能的远程控制和显示;

(3)空气润滑系统

根据主机功率不同,通过变频器控制空气压缩机的运行,使得空气释放量与船舶航行状态相匹配。

由于系统涉及大量信号电缆及动力电缆,由船头敷设到船尾的机舱或驾驶台等处,需安装专门的电缆管,且动力电缆和信号电缆分开敷设。

3 结束语

空气润滑系统安装及调试完成后,按照在不同主机功率、航速下,开启和未开启空气润滑系统等条件,进行航速功率试验及航行试验。根据空气释放装置厂家的实验数据,可节省5%~10%的船舶推进所需燃料。此空气润滑系统是船舶节能降耗新技术在实船的应用,相比于老旧船舶更换或改造主机,安装空气润滑系统成本更低且更易于安装。