汽车门饰板生产线精益化改造

蒋智焱

关键词:汽车门饰板;精益改善;生产线布局;价值流分析;作业工程分析;ECRS原则

0引言

随着现代汽车制造业竞争加剧,汽车产业的竞争直接转变为汽车供应链的竞争。本司為了提升企业的竞争力,实现“成本领先,与众不同”采购战略,供应商质量管理部组建了供应商能力提升团队,开展供应商驻线帮扶。能力提升团队通过优化管理流程,推进精益管理,快速提升供应商能力,从而实现整体供应链竞争力提升。

某车型产能急需从1.65万辆/月提升到2.10万辆/月,而注塑车门门饰板供应商生产无法满足快速增长要求。该供应商现有门饰板生产线生产模式落后,布局不精益,现场存在大量浪费,导致生产效率低,亟需对门饰板生产线进行精益化改造来满足某车型的快速增长。因此,本司供应商提升团队与门饰板供应商组建了汽车门饰板精益化项目团队,实施汽车门饰板生产线精益化改造项目。

1项目前期调研

项目团队通过现场调研,收集了该供应商门饰板产线基础信息及数据,并应用精益管理工具进行系统分析,识别汽车门饰板生产线存在的浪费,为精益化改造提供基础。

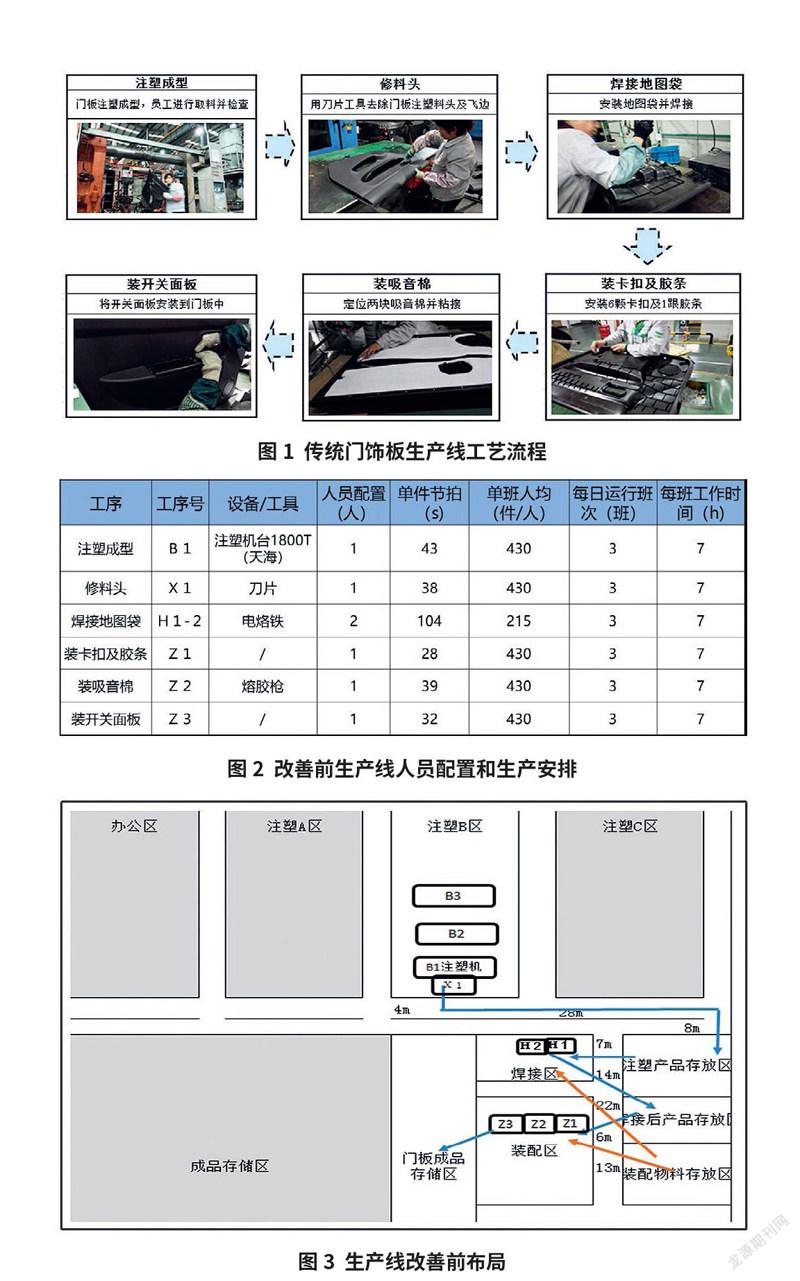

该供应商采用传统生产方式,生产线主要包含注塑及装配工艺(图1),人员配置为7人,实际单件节拍为58s,每班产量为500件,每日生产运行3个班次,具体情况如图2。各工序之间需要多道流转和储存,存在大量的时间浪费,人员的生产效率低。

项目团队认为在现有条件下,很难通过直接增加人员的方式进行产能提升,需要对产线进行精益化改造,从而实现产能提升。

生产线的布局传统的水平布局(图3),注塑与装配各在一个独立的车间中,注塑工序与修料头为连续流生产工序;装配中装卡扣和胶条、装消音棉以及装开关面板为连续流生产工序;焊接地图袋为孤岛作业。该布局中,由于生产过程中存在缓冲,现场建有2个产品存放区,面积分别为96m2和50m2。同时产品在生产过程中需要要多次周转,使用料架人工搬运,搬运路线长度为83.6m。

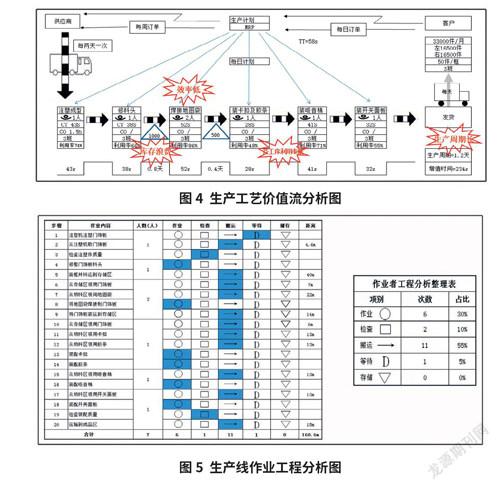

项目团队收集门饰板生产线现场数据,绘制了现有状态下的门饰板生产工艺价值流分析图[1]。通过价值流分析发现,该门饰板生产线的生产周期长(1.2天),存在在制品库存浪费;各工序有效利用率低(最低为48%);焊接地图袋工序人员效率低(需要2人完成)。生产过程中存在等大量的时间浪费,因此具有极大的提升空间(图4)。

项目团队开展了门饰板生产线作业者工程分析[2]。通过数据分析可以发现,产品的加工和搬运分别占30%和55%(图5)。

物料的搬运进步一降低了操作者有效工作流程,因此需要改善操作者的物料拉动。

项目团队进行现场调研后,发现生产现场缺乏系统管理,现场5S状态差,目视看板破损且未更新。操作员工需要自己拉动物料,物料随意摆放并大量堆积在工序现场,严重影响员工的工作效率。

2存在问题

通过以上基础信息收集以及产线布局分析、价值流分析和作业者工程分析等精益工具系统分析,项目团队发现目前供应商门饰板生产线存在以下问题。

2.1搬运浪费

(1)该门饰板生产线注塑与装配区域分别布局在2个不同区域,中间存在断序生产。门饰板产品在生产过程中搬运距离为83.6m。

(2)该生产线操作工需要自己从装配区的物料缓冲区领用物料,生产过程中操作工要进行物料搬运,搬运距离为77.0m。

2.2在制品库存浪费

该生产线为断序生产,并且各工序作业节拍存在较大差异,造成注塑修料头工序及焊接地图袋工序后存在在制品库存。库存分别为1000件和500件,占用厂房面积146m2。

2.3操作员效率低

(1)由于生产线节拍差异大,操作人员在生产过程中存在大量等待。

(2)装配工序需要操作人员自行领用物料,导致加工时间受影响。

(3)焊接地图袋工序两人进行人工焊接,焊接效率低。

2.4生产现场管理缺乏

(1)现场5S未有效开展,工序物料未实行“三定”;装配工序旁物料存放过多,修料头工序料头洒落,有摔倒风险;同时使用刀片、电烙铁等工具存在安全风险。

(2)各工序目视化文件未进行维护和及时更新。

3改进方案

针对该门饰板生产线存在以上问题,项目团队经过头脑风暴,并咨询了专业设备供应商,设计了生产线改进方案:通过采用机械手取料、设计自动料头修剪机、设计自动焊接机以及使用ECRS原则,对各工位进行取消、合并、重排和简化等均衡工作,建立单件流工作线并重新布局,同时建立物料拉动系统。具体解决方案如表1所示。

3.1作业要素分解和测量

项目团队决定采用连续流生产线的产线改善方案[3],对门饰板生产线工作要素进行了分解,并进了详细的时间测量(图6)。根据分解要素及时间测量建立单件流生产工序平衡图(图7):门饰板生产线全工序平衡率只有75%。若建立单件流,需要对各工序进行优化,消除瓶颈工序,并通过ECRS方法均衡生产线工序工作,改善产线平衡率[4]。

3.2确定客户需求节拍

根据后期CN平台车需求增长,每月门饰板的需求量从

3.3万件(左右件)提升到4.2万件(左右件),因此需要重新定义理论单件工时:TT=3600s/(42000件/26天/3班/7h)=46s根据优化后的工作量以及确定的TT节拍时间,计算优化后的操作人员。考虑到生产过程中一些不可避免的因素导致的效能下降,采用美国西屋公司开发的的定率宽放法对工时进行优化[5],宽放程度的确定如图8所示。宽放后实际单件工时为:

ATT=TT/(1+肉体努力宽放率+精神努力宽放率)=46/(1+5.4%+1.8%)=43s

基于产线ATT,项目团队对每个工位进行分析改进,特别是瓶颈工位,并制定改进计划。

3.3注塑工位改善

项目团队对注塑工位进行了人机作业分析(图9),发现注塑工位人工利用率低,存在大量的等待时间,且员工操作为非增值时间。对此项目团队首先考虑应采用ECRS中的取消原则,使用自动化取代人工操作,取消该工序的人工取件操作。该工序的质量检查工作机械手无法替代,注塑件质量检查不可缺少,合并到后工序进行(图10)。

3.4修料头工位改善

项目团队对修料头工位进行了现场跟踪和观察,修料头工位存在以下问题。

(1)员工修料头使用刀片操作,存在安全风险。

(2)员工修料头质量稳定性差,员工效率低。

(3)工序现场洒落地面,影响工作环境,同样也存在安全风险。

经分析讨论,该工序采取自动化修料头设备取代,送件取件由机械手替代,产品由传送带进行传送,实现了从注塑取件到修料头的全自动加工方案(图11)。

3.5焊接工位改造

焊接工位为生产线瓶颈工序,项目团队经现场观察和测量,焊接工位存在以下问题:节拍时间长;2名员工操作,人均产能215件/班;电烙铁手工操作,存在高温安全风险。项目团队制定了改造方案:设计自动焊接设备对人工焊接进行取代,只需要人工进行送件及取件(图12)。

其他装卡扣及胶条、装吸音棉和装开关面板3个工序操作不属于瓶颈工位,且经分析未有更好的替代方案,保留其原有操作。

3.6确定生产线操作员数量及产线平衡

通过要素时间计算总操作时间:

16s+0s+8s+28s+41s+32s=125s

操作人员需求为:

总操作时间/实际单件工时=125s/43s=2.9人≈3人

该生产线改造后操作人员需要3人,利用ECRS原则对该门饰板生产线工作进行重新分配(图13),重新分配后的线平衡如下(图14),线平衡率达到97.7%。

3.7建立物料看板拉动系统

门饰板生产线建立单件流生产线后,必须消除操作员工自己来领取装配物料的现状。通过对物料分析,项目团队决定对生产线建立专属的物料拉动系统[6]。根据表2对生产线拉动物料的计算,每班的拉动物料配送由原有物料配送人员完成,不需要额外增加物料配送人员。同时,取消现有装配物料缓冲区,可节约工厂厂房面积32m2。

4结束语

通过汽车门饰板精益化改造项目实施,实现了汽车内饰大件產品从注塑到装配的单件流生产模式,提升了产线生产效率,降低了制造成本。同时,项目团队将5S和目视化管理、标准化作业、快速反应会议、变化点管理以及分层审核等基础管理工具导入到供应商,保证了门饰板生产线改造后的持续有效运行,帮助供应商从粗放式管理向精益生产管理方式转变,逐步减少浪费、提高效益,降低企业运行成本。项目改造完成后产生了304.73万元的经济效益,具体成效如下。

(1)生产节拍提升:单件工时由原来的58s提升到改造后的46s,节拍提升由62JPH提升到78JPH,生产节拍提升了25.8%,月产能从3.3万件(左右件)提升到4.2万件(左右件)。

(2)人员减少:人员由原来的21人减少到9人(表3)。

(3)生产线生产组织方式:建立单件流生产线(图15),消除在制品积压,各工序件在制品库存从1500件降低到0。

(4)配送方式:改进物料配送方式,建立物料拉动系统,降低线旁物料库存。

改造项目完成后,本司将类似的精益生产模式在其他内外饰供应商工厂进行推广,推动供应商持续降低运行成本、提高管理水平,从而提升本司供应链整体水平,实现了供应商与主机厂的共赢。