球磨-细筛回路循环负荷对某钨矿石磨矿产品粒度分布的影响①

李瑞杰, 李茂林,3, 施 佳, 崔 瑞

(1.武汉科技大学 资源与环境工程学院,湖北 武汉 430081; 2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081; 3.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

钨矿石性质脆,容易过粉碎,同时选矿过程中-0.01 mm 粒级矿物的回收效果差[1],因此为提高选矿指标,应尽量降低钨矿石磨矿分级回路中-0.01 mm 粒级产品含量。

为减轻矿石过粉碎,学者们从磨矿分级装备及过程参数两个方面开展了大量研究工作。 利用细筛作为磨矿回路的分级设备可以降低有用矿物反富集,有助于减轻有用矿物的过粉碎,越来越多有色金属选厂采用细筛来进行精确分级[2-3]。 从矿石力学性质出发,通过优化磨机充填率[4]、转速率[5]以及磨矿介质的形状[6]、材质[7]、球径配比[8]来实现精准施力,能有效减轻过粉碎现象。

本文选用磨矿循环负荷这一影响因素,以钨矿石为原料,在球磨机-细筛组成的闭路磨矿条件下,通过改变磨矿回路处理能力调整循环负荷,探讨循环负荷变化对磨矿产品粒度分布的影响,以期为钨矿石磨矿工艺优化提供指导。

1 原料性质、试验方法及设备

1.1 原料性质

原料为江西某地钨矿石。 该钨矿石矿物组成结果如表1 所示,钨矿物嵌布粒度见表2。 从嵌布粒度来看,要使该钨矿达到95%的单体解离度,应选择-0.106 mm的磨矿细度。

表1 原矿矿物组成(质量分数)/%

表2 钨矿物嵌布粒度

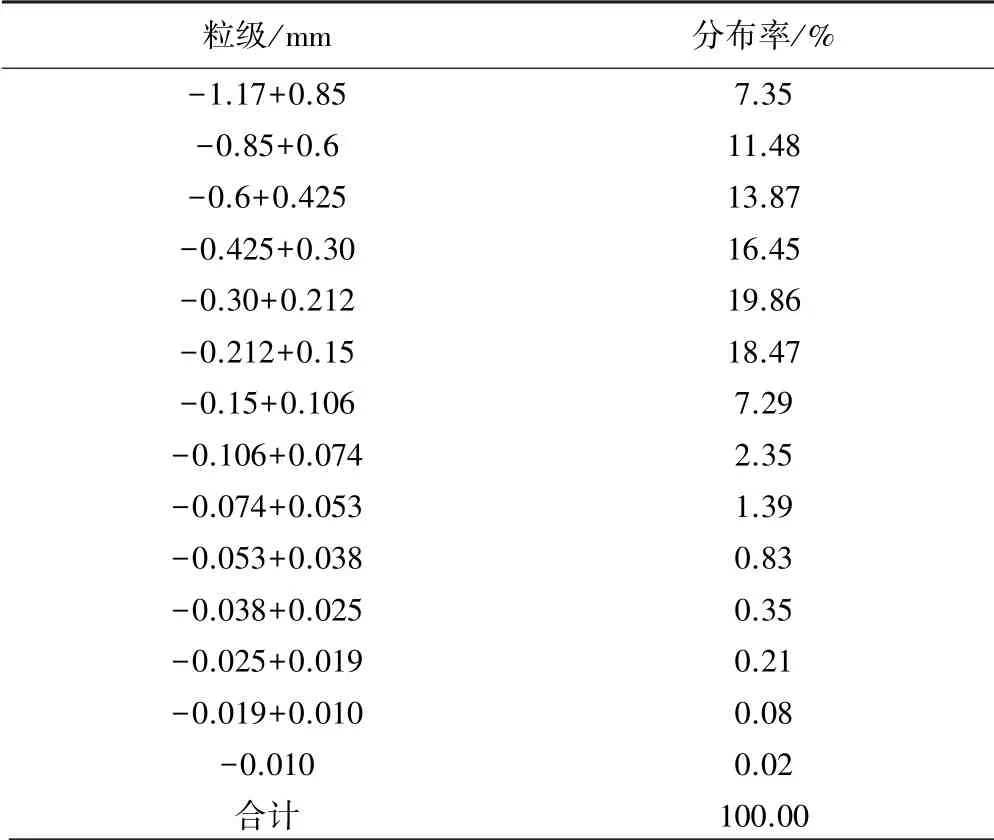

原料经对辊破碎机破碎后,筛分出-2.36+0.106 mm粒级作为试验矿样,其粒度分布情况见表3。

表3 试验矿样粒度组成

1.2 试验方法及设备

试验包括开路和闭路磨矿,控制每次磨矿量500 g、磨矿浓度50%、介质充填率40%。 所用磨矿设备为实验室Φ240 mm×90 mm 锥形球磨机,磨腔净容积6.25 L。球磨机钢球制度见表4。 使用0.106 mm 实验室标准筛作为闭路磨矿用分级细筛。

表4 球磨机钢球制度

开路磨矿循环负荷C=0,对钨矿石进行不同时长的磨矿,当-0.106 mm 粒级累计产率达到95%过筛粒度时,即为开路磨矿时间。

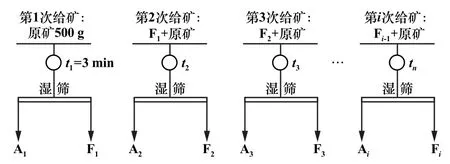

闭路磨矿循环负荷分别为100%、200%、300%、400%、500%。 每组循环负荷磨矿步骤如图1 所示,各循环负荷下第1 次磨矿时间为3 min。 每次磨矿完毕后,立即对产物用孔径0.106 mm 标准筛进行湿式筛分,Ai、Fi分别为第i次磨矿产物中的筛下与筛上(返砂)部分。 Fi经脱水烘干后与试验原矿混合至500 g返回磨机进行下一次磨矿,下一次磨矿时间ti+1由式(1)确定。

图1 磨矿试验流程

式中m为该循环负荷下的理论返砂质量,g;αi为第i次磨矿的返砂产率,%;ti为第i次磨矿时间,min。

按照计算时间进行第i+1 次磨矿,直至筛上部分(返砂)Fi质量与理论质量m误差小于1%,此时循环负荷即为所设循环负荷,磨矿平衡。 平衡条件下的Fi样品使用实验室标准套筛进行粒度分布测定,Ai样品使用孔径分别为0.074 mm、0.053 mm、0.038 mm、0.025 mm和0.01 mm 标准套筛湿筛得到粒度分布情况。

1.3 试验数据处理

磨矿产品的平均粒度D计算公式为:

式中γi为各粒级产率;xi为各粒级平均粒度,取粒度区间上下限的几何平均值。

粒度分布偏差系数K偏计算公式[9]为:

式中σ为粒度分布标准差。

2 试验结果及分析

2.1 开路磨矿试验结果

开路磨矿产品累计产率如表5 所示。可知磨矿时间18 min 时,-0.106 mm 粒级产率超过95%,达到磨矿终点。

2.2 闭路磨矿球磨机生产能力及处理时间

图2 给出了不同循环负荷下球磨机的处理能力与磨矿时间。 由图2可知,随着闭路磨矿循环负荷增加,磨机生产能力增加,磨矿时间则逐步减少。 且在循环负荷由100%增至200%时,生产能力增幅最大,磨矿时间降幅最大,之后二者均趋于平缓。 该试验结果与文献[9]研究成果一致。

图2 不同循环负荷下球磨机的处理能力与磨矿时间

2.3 闭路磨矿分级产品粒度特性

2.3.1 磨机总给矿及分级返砂粒度分析

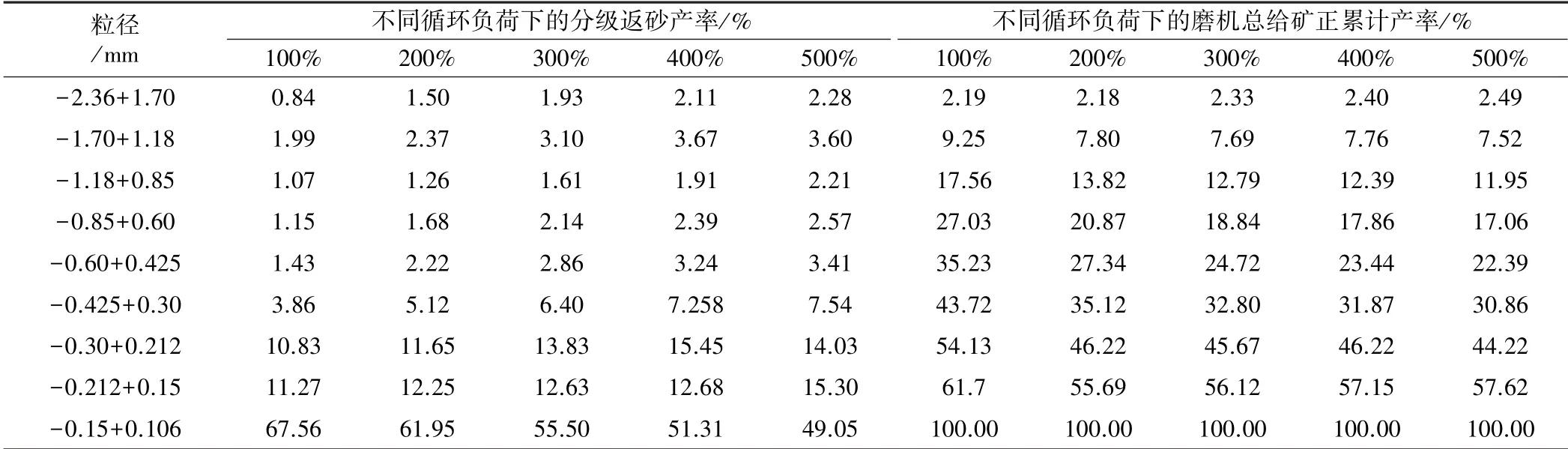

不同循环负荷下磨机分级返砂粒度分布和磨机总给矿正累计粒度分布如表6 所示,磨机总给矿平均粒度及粒度分布偏差系数随循环负荷的变化情况如图3所示。

图3 不同循环负荷下磨机总给矿平均粒度及粒度分布偏差系数变化

表6 不同循环负荷下磨机分级返砂及磨机总给矿粒度分布

由表6可知,分级返砂中50%以上物料集中在-0.15+0.106 mm 粒级。 随着球磨机循环负荷提高,-0.15+0.106 mm 粒级含量逐渐下降,其余粒级含量呈增加趋势,表明返砂粒度在逐渐变粗。 结合图2,磨矿时间减少,分级机返砂变得更粗,但因循环负荷量增加,磨机混合给矿变细。 且磨机总给矿正累计产率差距逐渐减小,表明通过提高循环负荷降低磨机给矿粒度作用有限。

由图3可以看出,随着循环负荷提高,磨机总给矿平均粒度由粗变细,粒度分布偏差系数逐渐增大,粒度分布不均匀程度增加。

2.3.2 磨机排矿粒度分析

不同循环负荷下磨机排矿负累计粒度分布如图4所示,图5 为磨机排矿平均粒度及粒度分布偏差系数随循环负荷的变化。

图4 不同循环负荷下磨机排矿粒度分布

图5 不同循环负荷下磨机排矿平均粒度及粒度分布偏差系数变化

由图4可知,球磨机排矿中40%以上物料集中在-0.15+0.106 mm 粒级,提高循环负荷后磨机排矿粒级分布偏粗,且曲线之间差距逐渐减小,表明提高循环负荷放粗磨机排矿作用有限。 综合磨机总给矿粒度变细和磨机停留时间减少可知,磨机停留时间减少占主导作用,因此磨机排矿粒度变粗。

由图5可以看出,随着球磨机循环负荷增加,磨机排矿平均粒度由细变粗,粒度分布偏差系数逐渐减小,粒度分布不均匀程度减小。 结合图2可知,这是由于循环负荷增加,矿石在磨机内停留时间变短,合格粒级及时排出磨机,避免了合格粒级过磨,磨机排矿相应变粗。

2.3.3 磨机筛下产品粒度分析

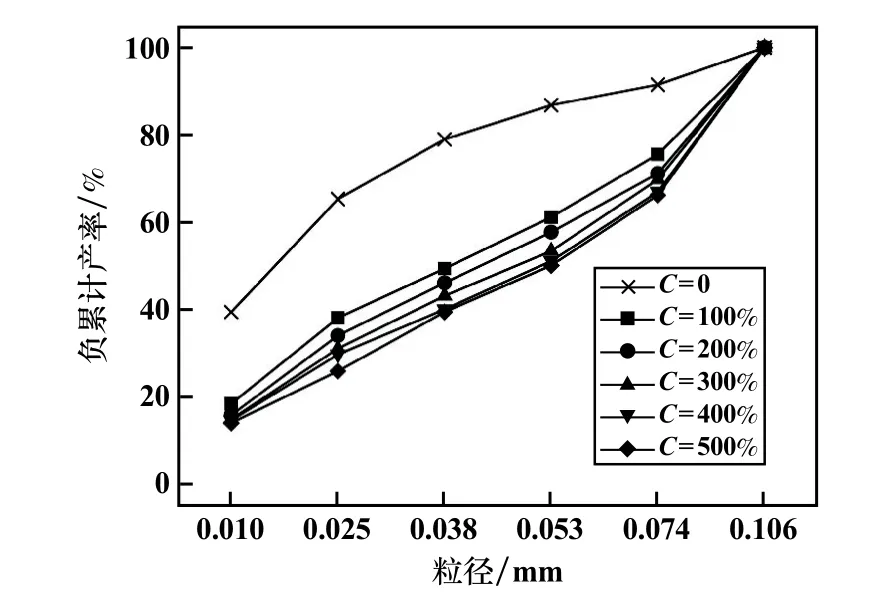

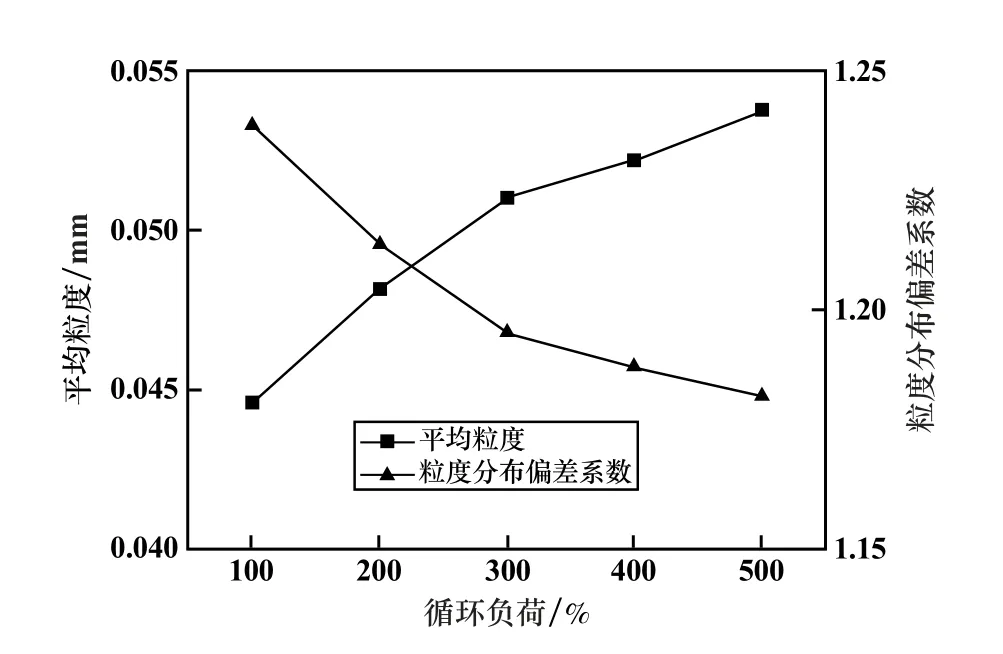

图6 给出了不同循环负荷下磨机筛下产品负累计粒度分布,图7 为不同循环负荷下磨矿产品平均粒度及粒度分布偏差系数。

图6 不同循环负荷磨机筛下产品负累计粒度分布

图7 不同循环负荷下磨矿产品平均粒度及粒度分布偏差系数变化

由图6可知,与开路磨矿相比,闭路磨矿使得筛下产品粒级变粗,尤其是-0.01 mm 粒级含量差异显著。且随着循环负荷由100%提高至500%,其粒度逐渐偏粗。

由图7可以看出,循环负荷增加使得磨矿产品平均粒度由细变粗,粒度不均匀程度减小。 这是由于循环负荷增加,磨矿时间减少,合格的磨矿产品被及时排出,大大减少了物料在磨机内的停留时间。

为了评价该钨矿石在不同循环负荷下的磨矿效果,选取3个指标作为判据[10]:-0.106+0.01 mm 粒级为可选级别,-0.074+0.038 mm 粒级为中间易选级别,-0.01 mm 粒级为过粉碎级别。 表7 为不同循环负荷下磨机分级筛下产品的评价指标。

表7 不同循环负荷下钨矿石磨矿产品评价指标

由表7可知,开路磨矿产品过粉碎粒级产率达到了39.57%,闭路磨矿产品中过粉碎粒级产率则控制在10%~20%,且随着循环负荷从100%提高至500%,过粉碎粒级产率由18.62%下降至14.24%;开路磨矿产品可选级别产率只有54.92%,闭路磨矿增加了约30个百分点,且随着循环负荷提高,可选级别产率呈上升趋势;开路磨矿产品中间易选级别产率仅为12.46%,闭路磨矿可提高20个百分点以上,且随着循环负荷提高,易选级别产率表现为先增加后降低的趋势。可见提高循环负荷对分级筛下产品粒度分布改善明显,能提高可选级别粒级含量且降低过粉碎级别粒级含量。

3 结 论

1) 随着循环负荷由100%提高至500%,磨矿时间由5.12 min 减少至1.57min,磨机生产能力由49.21 g/min提高至53.06 g/min;磨矿回路总给矿平均粒度由粗变细,粒度分布偏差系数增大,给矿不均匀性增加;磨机排矿和筛下产品平均粒度均由细变粗,粒度分布偏差系数减小,粒度分布更均匀。 以上变化幅度在循环负荷由100%提高至200%时达到最大,之后趋于平缓。提高循环负荷降低了磨矿回路总给矿平均粒度并减少了磨矿时间,且后者占主导作用,导致磨机排矿变粗。2) 磨矿筛下产品粒度分析结果表明,-0.01 mm过粉碎粒级含量由18.62%降至14.24%,-0.106+0.01 mm可选粒级产率提高,-0.074+0.038 mm 中间易选粒级产率差别不大。 提高循环负荷减少了矿石在磨机内的停留时间,使合格粒级能够及时排出避免过磨,有利于提高磨矿回路的处理能力并减轻过粉碎。