一种气动抱闸的结构优化

陈高林,祁文华

本文R2 压下系统的抱闸用于该轧机五个道次辊缝设置。自2006 年初投产以来,发现不能锁紧压下机构,造成丝杆回松,辊缝平行度发生异常变化,不能正常生产。为解决该问题,从增加制动力矩出发采取加大抱闸制动弹簧,增大气源压力等措施。改造后,发现R2 工作侧的压下抱闸发生气囊压盖开裂事故,导致停机8 h,在检查中又发现其它在线或机旁的抱闸及抱闸壳体上都有贯穿性裂纹,说明其设计强度不能满足使用要求。

1 原抱闸的结构

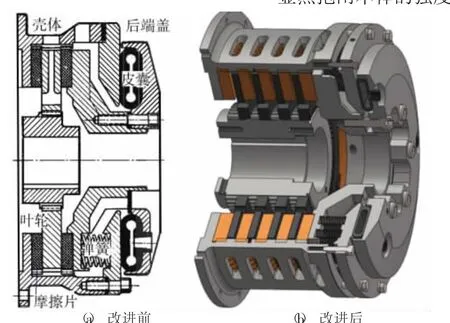

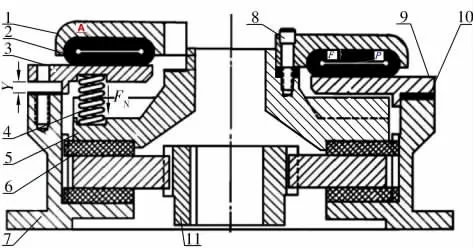

该抱闸由壳体、后端盖、皮囊、弹簧、叶轮、摩擦片等组成(见图1)。

图1 抱闸结构图

显然抱闸本体的强度与壳体的结构、材质、气源压力有关,抱紧力与摩擦片数量、弹簧的压缩量相关。

2 存在的问题

在使用过程中,由于压下丝杆的螺旋角较大,故存在自松现象。而加大弹簧虽然可以增加抱紧力,但打开抱闸也需要更高的气源压力。由于0.45 MPa 的气源压力不能提供足够的离合力,导致抱闸后端盖容易断裂,此外,生产现场的大量粉尘会降低摩擦片的抱紧力。

如果改变抱闸型号,则必须重新布置压下传动系统,故在0.45 MPa 气源压力条件下,优化现有抱闸结构或选择同样安装尺寸的抱闸是首选方案。

3 抱闸优化

对抱闸的优化目标是保证具备充足的抱紧力,足够的强度,在0.45 MPa 气源压力下能够快速开闸,适应现场的恶劣环境,以及维护方便。

3.1 抱紧力

(1) 气源分析

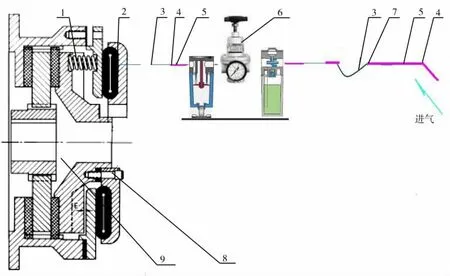

该抱闸型号为SSM321/45,可产生12.19 kN·m的抱紧力,采用0.45 MPa 的气压驱动摩擦片脱离(见图2)。

图2 抱闸工作原理图

经过计算,发现防止R2 自松需要提供15 kN·m 的抱紧力(需要增加23%),为了加大抱紧力需要增大弹簧的刚度,同时也需要将机旁气压源提高到0.51 MPa 克服增大的弹簧力。但梅钢公司仅能够提供0.52~0.55 MPa 稳定源头压力,最终提供给气囊的压力仅0.50~0.52 MPa,开闸压力处于临界状态。

根据产品目录,发现能够在0.50 MPa 下提供15 kN·m 的抱紧力的抱闸的安装尺寸与R2 机架不符,故不具备可行性。而采用临界气源压力正是R2 压下离合粘黏的主因。

(2) 开闸粘黏的处治

针对开闸粘黏现象增加抱紧力的方案有:重新选择抱闸型号、增大气源压力,或者更改现有抱闸结构等。前两者需要修改设备,费用较大。因此,第三种方案应为首选方案。

由于抱闸的抱紧力与摩擦片数量及摩擦片的压力有关。如果将摩擦片由3 片改为4 片,理论上抱闸的抱紧力将增加33%。此外,还需要改变抱闸壳体材料。

(3) 控制效果

改进后,经过离线测试得到抱紧力15.85 kN·m,在线测试抱紧力为15.5 kN·m,满足生产需求。

3.2 壳体断裂原因及处治方案

(1) 壳体断裂分析

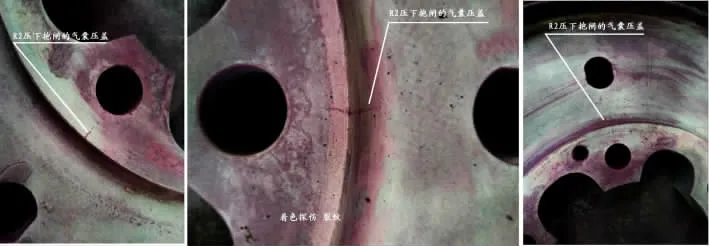

在2019 年5 月27 日,该抱闸后端盖开裂,造成停产175 min(见图3)。

图3 后端盖开裂图

后继对其余3 台抱闸探伤,发现壳体也存在裂纹(见图4)。

图4 后端盖探伤视图

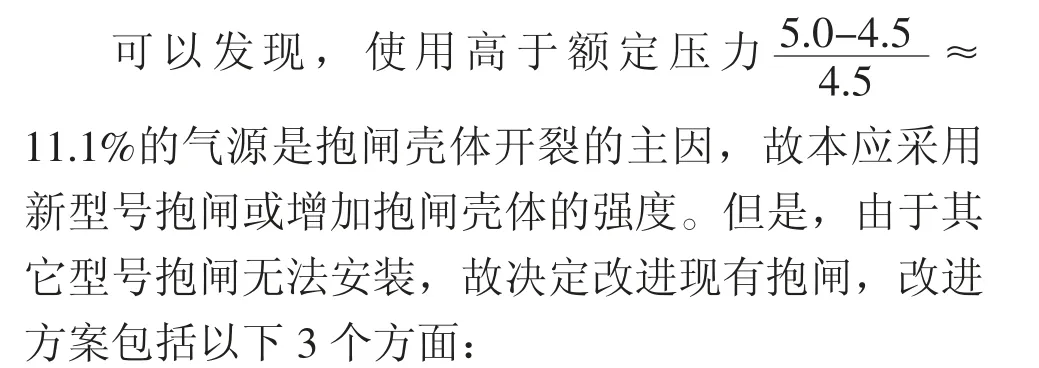

上述事故的原因正是由于现场采用0.50 MPa以上的压力源,抱闸后端盖长期受额外高压而断裂。

(2) 壳体开裂的处治方案

①、抱闸壳体改用锻钢,增加韧性与抗拉强度。

②、将壳体(包括后端盖) 的厚度增加12%。

③、将内、外花键副改为双模数,花键齿模数是直径模数的两倍,以增加花键齿的强度(见图5)。

图5 加工效果图

(3) 改进效果

通过有限元计算,改进后抱闸强度将增加40%,满足生产需求。

3.3 防尘设施优化

(1) 粉尘危害

热连轧产线生产时会产生大量的氧化粉尘,这些粉尘上升到R2 顶部,冷却后落在设备表面。由于抱闸壳体上设有窥视孔兼散热口,这些粉尘会进入窥视孔,落在摩擦片表面,不仅导致摩擦力下降,而且使摩擦片发生歪斜,使弹簧不能垂直压靠摩擦片,需要定期清理粉尘。

(2) 防尘设计

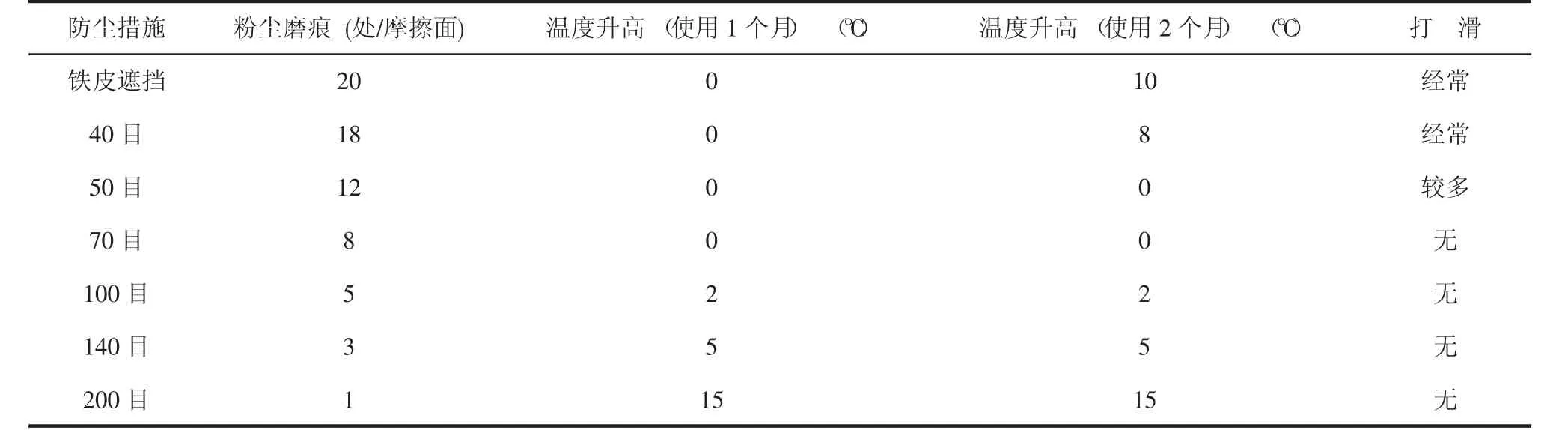

对此,笔者在壳体外围包裹一层不锈钢过滤网。根据粉尘颗粒大小,选择不同规格的不锈钢过滤网进行试验(见表1)。

表1 过滤网与粉尘聚集量对应表

根据试验结果,决定采用100 目的不锈钢过滤网,每2 个月清理1 次,同时,增加铰链盖板以便于点检摩擦片的使用情况。

(3) 改进效果

改进后,摩擦片的清理周期由2 周/次延长至2 月/次,同时杜绝弹簧歪斜,抱紧力波动,开闸粘黏等现象。

3.4 摩擦片间隙的标定

(1) 存在的问题

R2 压下抱闸还具备以下功能,当R2 压下辊缝设定到位后快速停止;由于R2 压下蜗轮蜗杆没有自锁功能,所以抱闸在咬钢的瞬间起抱紧作用,保证辊缝不变。

抱闸在使用中的回松、打滑、发热现象与摩擦片的间隙密切相关。

(2) 标定程序

该抱闸有两种状态:处于闭合状态时弹簧的弹力直接作用在摩擦片上,使主动轮与摩擦片之间产生摩擦力,抱闸抱紧;处于分离状态时皮囊进气涨开将弹簧压缩,主动轮与摩擦片脱开。

闭合力:F1=η×FN

分离力:F>FN,F=P×A

式中:η—有效系数,取0.95;FN—正压力(MPa);P—进气压力(MPa);A—皮囊作用面积(mm2)。

抱闸间隙的调整步骤:

①、新抱闸上机前,将抱闸水平放置(见图6)。

图6 抱闸水平放置图示

②、拆除后端盖和皮囊,弹簧座、弹簧、压板、摩擦片及叶轮靠自重固定在壳体里。

③、测量弹簧座与壳体端面间距Y。

④、选取厚度为y=Y-5 mm 的调整垫片装入Y间隙内,紧固螺钉,使弹簧的压缩量为5 mm。

⑤、选取适当厚度的调整垫片,安装皮囊和后端盖,将Y 值控制在10~12 mm。

调整后,既可使抱紧力矩达到最大值,又可以使抱闸彻底分离,避免抱闸发热。当摩擦片磨损后,只需将调整垫片减薄即可。该方案比常规的摩擦片间隙调整精度提高约50%。

(3) 改进效果

经过3 个月的试验,调整次数大大降低,抱闸不再频繁打滑。

3.5 固化措施

根据上述成果,最终确定以下改进措施:

(1) 抱闸壳体采用锻钢,厚度增加12%。

(2) 延长壳体的长度30 mm,增加摩擦片的数量。

(3) 壳体外置100 目的不锈钢过滤桶。

(4) 采用新的摩擦片间隙调整方案。

(5) 采用0.45 MPa 的机旁稳定气压。

4 结 语

通过改进,在不改变气源压力及压下装置布置的前提下,抱紧力增大,杜绝打开抱闸时的粘黏现象,壳体强度增强,确保抱闸功能实现。通过设置防尘装置及规范摩擦片的缝隙调整工序,延长摩擦片的使用寿命,维护更方便。