一种新型的丁苯热塑性弹性体SBS 生产过程结团问题分析与对策

姜金平,万东玉

(山东玉皇化工有限公司,山东 菏泽 274000)

SBS 作为一种新型的丁苯热塑性弹性体,是以苯乙烯、丁二烯为单体,经阴离子聚合得到的丁苯嵌段共聚物,兼有橡胶的弹性和塑料的可塑性,在沥青改性、塑料改性、胶黏剂和制鞋等领域广泛应用[1-2]。SBS 不但要求物性合格,还要符合白色、短小无结团、无黏连、无杂质和膨化等外观要求。

某橡胶厂SBS 生产过程易产生指甲大小至拳头大小不等的异常团料,造成胶粒比表面积变小,影响下游厂家对胶料的熔融时间、掺混均匀性与基料物性。产品的结团受聚合单元、胶罐单元、凝聚单元与后处理单元等各单元不同的生产工艺条件的影响。该现象未见相关具体报道。本文简述了SBS 结团的形成过程,并通过各单元生产工艺控制条件考察分析了SBS 结团的影响因素,并提出了针对性的解决对策,为提高产品的质量提供指导。

1 工艺概述

将合格的苯乙烯、环烷烃溶剂、丁二烯、引发剂与活化剂等按一定配方及顺序加入聚合釜引发聚合反应,反应后的胶液添加终止剂、抗氧剂后输送至胶罐单元胶液缓冲罐掺混搅拌,并送往凝聚单元凝聚釜脱除绝大部分溶剂,胶液中的聚合物经水析凝聚变成胶粒,胶粒随水送往后处理单元经洗涤、筛析脱除大部分水,由挤压脱水机、膨胀干燥机和流化床等干燥至挥发分合格,再经冷风降温、包装得到最终产品。

2 结团形成过程

进入膨胀干燥机进料段的胶料,靠螺套轴向推力作用增压升温,逐步发生熔融相态的变化形成塑化粘流体,经模板模孔挤出并闪蒸膨胀,并由切刀切粒后进入膜箱。膜箱内的胶料受重力与顶部引风机引力作用,重力小于引风机引力的粉料容易悬浮碰撞黏结,最终形成大小不一的团料不合格产品。

3 结团的原因分析与对策

3.1 聚合条件对产品结团的影响

3.1.1 原辅料杂质的影响

SBS 聚合属于阴离子聚合反应,其引发反应受原辅料中杂质的影响非常明显,特别是水值的影响最为突出。杂质过多时,引发剂被破坏,不能引发聚合反应。杂质偏多时,消耗引发剂的量增加,一方面,一段引发反应形成的聚苯乙烯终止链偏多,参与形成SBS 链段的聚苯乙烯活性链段减少;另一方面杂质参与反应形成的低聚物偏多,最终造成反应后聚合胶液的相对分子量分布较宽,相对分子质量偏高。若杂质偏多增加引发剂的加入量,更多的活性大分子相互碰撞产生网状结构分子,并交联产生大分子凝胶。在后处理膨胀干燥机干燥时,低聚物闪蒸膨化为发黏的碎屑料,部分被引风机带走,部分在膜箱内相互碰撞形成团料;大分子凝胶高温闪蒸膨化产生的硬脆料经切刀快速剪切时容易产生碎屑料,并在高温半熔融态未彻底冷却时粘连形成团料。

某工厂SBS 装置聚合溶剂含水量对产品结团的影响见表1。可以发现,溶剂的水量对产品中团料占比的影响比较明显。异常调整后溶剂的含水量越小,后处理产品出现的团料越少。所以应严格控制原辅料中杂质特别是水量的控制。

表1 溶剂含水量对产品结团的影响

3.1.2 原料配比的影响

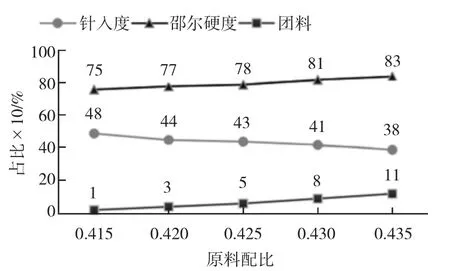

聚合釜中加入原料苯乙烯与丁二烯的质量配比不同,SBS 分子结构中的苯乙烯与丁二烯的嵌段比就不同,对SBS 沥青改性产品的物性针入度、SBS 的物性邵尔硬度及对SBS 的结团均有不同的影响。某工厂SBS 装置原料配比对SBS 改性沥青产品针入度、SBS 产品邵尔硬度和结团的影响见图1。其中,针入度和邵尔硬度可表征SBS 改性沥青产品与SBS的硬度,并作为SBS 原料配比调整的参考对象之一。

由图1 可以发现,原料配比增加,改性沥青产品的针入度和邵尔硬度分别减小和增加,后处理单元产品结团的占比增加。这是因为,SBS 分子中柔性的聚丁二烯链段表征SBS 的橡胶弹性性能,而硬性的聚苯乙烯链段在SBS 分子链段中起物料交联点的作用[3-4]。若苯乙烯相对丁二烯的添加量增加,即原料配比增加,SBS 分子中苯乙烯链段的嵌段比增加,硬脆性能较突出的SBS 胶粒经后处理单元膨胀干燥机剪切时容易产生碎屑料,并经高温碰撞粘结为团料。而随原料配比的增加,SBS 改性沥青针入度的减小和SBS 邵尔硬度的增加,恰能反映出SBS 产品硬脆性能的增加,更容易使SBS 胶粒结团。基于此,考虑产品物性合格的前提下,应逐步调整减小至合适的原料配比,减少结团产品的不合格率。

图1 原料配比对针入度、邵尔硬度和结团的影响

3.1.3 聚合温度的影响

聚合温度能够影响聚合反应的速率、聚合物的分子结构、相对分子质量与相对分子量分布等。SBS聚合的一段引发反应温度一般控制在50 ℃~65 ℃,并且一段诱导引发苯乙烯的反应非常快,所以聚合温度的控制关键在于添加丁二烯后的二段反应控制。

聚合二段反应最高温度应控制在一定的上限温度范围内。因其通用的反应机理相同,二段反应温度过高,会导致SBS 相对分子质量分布变宽,低分子低聚物与大分子凝胶的含量增加,而低分子低聚物容易在膨胀干燥机剪切时形成黏性碎屑料造成结团,大分子凝胶因在膨胀干燥机闪蒸膨化时硬脆剪切成碎屑料并高温结团。

3.2 胶罐条件对产品结团的影响

聚合后胶液中添加的终止剂通常是水(含自由氧分子) 和受阻酚类的2,6-二叔丁基-4-甲基苯酚。胶罐内虽添加了终止剂,但胶液内仍存在着未反应彻底的副反应,并且终止反应放热形成的高温环境,使分子链段活性未终止的分子分别进行着分子链段的交联反应及与含氧终止剂之间的过氧自由基链式反应[2],而且胶罐内胶液的停留时间越长,越容易形成大分子的凝胶。调整胶罐内胶液的停留时间,可以减少胶液中凝胶的生成量,优化后处理产品结团的问题。

3.3 凝聚条件对产品结团的影响影响

来自聚合的胶液经凝聚釜实现胶液的凝聚与溶剂的脱除,其效果影响着后处理胶粒挥发分的含量与胶粒结团。凝聚釜内溶剂的脱除分为恒速扩散阶段与降速扩散阶段,而胶粒中95%以上溶剂的脱除是在凝聚首釜恒速干燥完成的,控制凝聚首釜的工艺条件至关重要。

为保证恒速干燥溶剂脱除过程足够的差压推动力,凝聚首釜温度应控制在85℃~95℃,压力控制不高于0.15 MPa。为改善胶液的凝聚效果,提高胶液胶粒的分散效果,凝聚釜良好的搅拌扰动能力非常重要,经前后两次优化选用凝聚釜的搅拌桨叶,凝聚釜内径向与轴向的搅拌溶洞扰动性大幅提高,胶粒的颗粒分布明显改善,凝聚釜出料胶料的含油量降低35%~55%。另外,胶液的喷胶量影响胶液在凝聚釜的停留时间,进而影响胶液的凝聚脱溶效果。可见,为降低后处理胶料的挥发分,以减少膨胀干燥机闪蒸膨化时形成的黏性结团料,应兼顾凝聚釜的温度、压力、喷胶量的控制及改善搅拌扰动效果。

3.4 后处理条件对产品结团的影响

3.4.1 挤压脱水机的影响

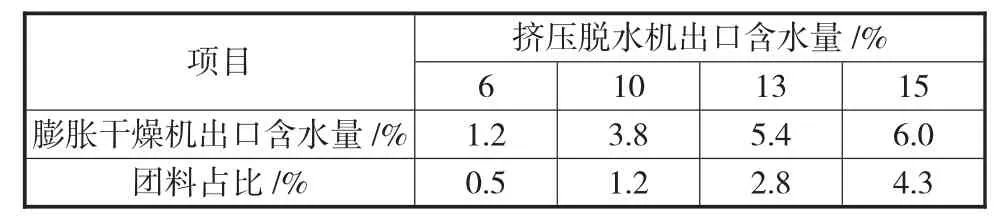

由凝聚单元进入挤压脱水机偏大的胶粒往往含水量偏高,受挤压脱水机龙条间隙影响容易造成返料和出口含水量偏高,增加膨胀干燥机出口胶料闪蒸脱水的负荷,造成出口胶料含水量偏高、黏性大并容易结团。某工厂挤压脱水机出口含水量对膨胀干燥机出口含水量及结团的影响见表2。

由表2 可以发现,挤压脱水机出口含水量越大,膨胀干燥机出口含水量越大,并且更容易形成团料。因此,应控制合适的凝聚工艺,减少颗粒较大的胶粒进入挤压脱水机,并控制挤压脱水机出口含水量5%~10%,以减少膨胀干燥机出口形成黏性结团料。

表2 挤压脱水机出口含水量对膨胀干燥机出口含水量及结团的影响

3.4.2 膨胀干燥机的影响

膨胀干燥机模板膜箱处胶料的黏性、碰撞机率与停留时间直接影响着团料的形成。其中,膨胀干燥机的温度压力影响着胶料的黏性,切刀间隙大小影响着黏性胶料的碰撞粘连机率,引风机的负荷影响着胶料引力与重力的平衡,从而影响着胶料在膜箱内的停留时间。

通常膨胀干燥机的温度压力越高,模板与切刀的间隙越小及引风机负荷越大,越容易产生结团料。这是因为,膨胀干燥机螺套轴向压缩形成的出料段温度压力越高,模板处切粒形成的碎屑料更黏更容易粘连;模板与切刀的间隙越小,熔融态的胶粒碰撞机会更大更容易形成团料。

引风机主要用于脱除膜箱内的粉料,其负荷越大,对膜箱内胶粒的垂直引力越大,碎屑料粒在膜箱内的停留时间越长,半熔融态的碎屑料粒在膜箱内碰撞结团的机率越大。因此,结合某化工厂胶料形成团料的占比情况,优选的调整膨胀干燥机模板和切刀的间隙1.2 mm~1.8 mm、引风机负荷85%~95%和膨胀干燥机温度145℃~165℃、压力1.5 MPa~2.5 MPa。

4 结论

结合产品结团的影响因素分析,及某化工厂的生产实践与产品结团问题的良好调整效果,应主要从各操作单元的工艺条件针对性地分析解决产品的结团问题。