壳牌煤气化粗煤气系统腐蚀案例分析及处理措施

李建营

(河南龙宇煤化工有限公司,河南 永城 476600)

引言

河南龙宇煤化工有限公司(简称龙宇煤化工)是河南能源化工集团有限责任公司的子公司。一期壳牌煤气化装置自2008 年4 月份投产以来,经过这13 年的运行,也曾多次发生粗煤气系统管线设备泄漏事件,本文结合本装置发生过的一些典型腐蚀案例有针对性的进行分析,并对腐蚀发生的原因采取相关措施,总结经验,提高对粗煤气系统管线设备腐蚀的认识,为装置安全稳定运行提供保障。

1 当前煤气化装置粗煤气系统腐蚀所造成的影响

一期煤气化装置自投产以来,因粗煤气管线泄漏造成多次停车,粗煤气系统管线泄漏造成的停车占总停车次数的12%,而且管线出现同一部位泄漏的频率也比较高,多次出现腐蚀泄漏问题,严重制约了装置的长周期稳定运行,并且高温高压部位的腐蚀泄漏对装置的运行安全生产造成了极大的威胁。

2 壳牌煤气化粗煤气系统管线设备腐蚀案例分析

2.1 粗煤气管线腐蚀泄漏现象与原因分析

2.1.1 16PV0008B 前手阀后粗煤气管线泄漏现象与原因分析

1)漏点现象:泄漏区域其漏点形状为裂纹,在裂纹靠近焊缝和母材中间有一小砂眼,漏点位置焊缝与母材交界处,漏点位置因在焊接管道热影响区。

2)泄漏原因:具体分析应该是内衬不锈钢腐蚀透后,对该母材20 号钢进一步腐蚀出现的裂纹。由于16PV0008B 阀门只用于气化炉泄压使用,长时间处于关位,在阀门前管段形成粗煤气死区,原料煤中含有硫和氯等元素,经高温气化进入粗煤气,粗煤气经湿洗后容易生成H2S、HCl、NH4C1、H2CO3等腐蚀物质[1],外送粗煤气温度低于NH4Cl 露点温度(约200℃)时,将出现氯化铵露点腐蚀,外加该管段保温伴热效果不好,冷凝形成腐蚀,从而导致管线减薄或穿孔泄漏。

2.1.2 去甲醇变换粗煤气管线腐蚀泄漏现象与原因分析

1)漏点现象:漏点位置位于管道弯头其伴热管连接处,其漏点原因是伴热管焊在了主管道上,漏点形状为裂纹。

2)泄漏原因:由于外送粗煤气温度温度在168 ℃左右,低于NH4C1 露点温度,管线保温效果不好。粗煤气母管与伴热管膨胀系数不同形成互相拉裂,伴热管线铺设焊接过程中存在点焊区损伤。

2.1.3 压缩机入口取压管根部焊缝腐蚀穿孔泄漏现象与原因分析

1)漏点现象:压缩机入口13PDI0173 取压管根部发生穿孔泄漏,泄漏点孔径约2 mm,对泄漏点进行切割发现,内部存在较深的腐蚀凹坑。

2)泄漏原因:取压管位置,伴热效果不好,取压管未增加管台,直接在碳钢+不锈钢复合管材上开孔增加取压管。粗煤气复合管线焊接质量不好,存在气孔、裂纹等缺陷,管线易穿透发生腐蚀泄漏。粗煤气里的盐酸、氢氟酸和微量固体物大部分被洗涤塔的填料床层去除,离开洗涤塔C-1601 顶部的粗煤气温度约为163 ℃~175 ℃的,并饱和了水蒸气,夹带的水滴中含有氯化物[2],在复合管材取压管承接焊区域产生氯化物应力腐蚀泄漏。

2.1.4 气化炉出口至S-1501 的粗煤气管线弯头冲刷、腐蚀减薄现象与原因分析

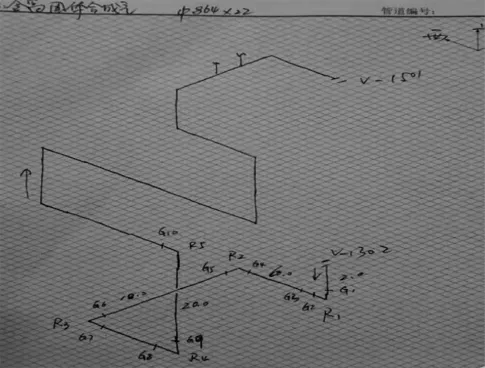

1)现象描述:停车检修时,通过检查发现气化炉出口合成气冷却器至S-1501 的粗煤气管线,如第241页图1 所示。(DN800-PSGS-13001-AEFA9-H16-E)弯头冲刷、腐蚀减薄。弯头规格为90°弯头3DN,Φ864×22,材质321-W,数量12 个。最薄位置为12.6 mm,已接近爆裂数值,R2 弯头外弯局部减薄,实测最小壁厚为16.60 mm,G4 焊缝处弯头部位局部减薄,实测最小壁厚为14.48 mm,G5 焊缝处直管部位壁厚局部减薄,实测最小壁厚为12.50 mm。

图1 气化炉出口粗煤管线

2)管线减薄原因:是管线在焊接的过程中,存在错边量过大,造成粗煤气携带飞灰颗粒在错边量大的位置,造成冲刷磨损。入炉煤煤粉粒度控制指标偏粗,在气化炉内燃烧后产生的两相气流中固相悬浮颗粒大小、数量及硬度对管线弯头背面冲刷腐蚀有重要影响,一般情况下,固相颗粒的硬度越高,冲刷越严重。

2.2 针对以上粗煤气系统管线腐蚀泄漏预防处理措施

1)管线材质升级。尽可能减少粗煤气管线的死区,结合Incoloy Alloy825 良好的抗氯化物应力腐蚀性能,对存在死区的部分管线,如:洗涤塔出口去火炬放空管线16PV0008B 前管段和去压缩机入口三通冷热粗煤气交汇区域管线采用内衬825 不锈钢+碳钢复合管材[3]升级改造,并且在焊接过程中根据管材的焊接性能把控好焊接质量。

2)提高管线保温伴热质量。重点是对粗煤气温度低于200℃以下管线保温、电伴热的维护和检查。在存在粗煤气死区增加伴热管线数量,提高管线区域的伴热温度,把控好管线外部保温效果,通过实际测量保温铝皮外部温度必须小于50 ℃。

3)把控设备管线安装质量。粗煤气管线安装施工期间,控制好管线管口对接的错边量,做好管线验收施工探伤工作。针对粗煤气管线取压管在主管上对接,一律增加管台的方式进行安装,增加取压管根部抗腐蚀、冲刷的能力。

4)优化配煤煤种。在选用配煤之前,做好原料煤中含有硫和氯等元素的初步分析,选配低硫、低氯的煤种进行参配,降低粗煤气中腐蚀介质的产量。

5)优化控制指标参数。通过增加洗涤塔C-1601外排水减压管线加大的外排水量,加大新鲜补水量,降低洗涤塔循环水氯离子含量(质量浓度)控制指标小于1 000 mg/L。加入20%浓度的液碱(NaOH),中和粗煤气中所携带的酸性物质,控制循环水中pH 值在6.0~7.2 之间。

6)加大管线检测维护。加强对存在腐蚀风险的粗煤气管线及设备的维护和检测;通过全面检测和定期检测,尽早发现腐蚀减薄点。将检测的重点放在腐蚀风险高的支撑点、介质不流动的冷点,对检测中发现各类大小腐蚀减薄,及时进行管道更换消除隐患。

7)建立设备管线腐蚀台账。将气化装置粗煤气系统各个与腐蚀有关的实体信息风险分级,建立对应检测与维修计划和措施,跟同类装置做好技术交流,对发生过的腐蚀管线,进行重点检查,提高装置防腐蚀管理水平。

3 结语

针对装置运行情况,对已发现的易腐蚀、易磨蚀管线设备进行定期、定点的无损检测,并建立腐蚀量基础数据库。做到计划检修,避免设备泄漏事故的发生;结合管线内介质物料的特性和设备管线材质,扩大设备及管线无损检测涵盖率,做好基础数据的统计比对,充分暴露设备及管线运行期间内在隐患,做到防患于未然。采用先进的检测手段,掌握不同介质工况下设备的腐蚀机理,优化工艺操作参数、确定定期检测计划,科学的开展设备的计划检修和预知维修、维护管理,才能保证煤气化装置的安全和长周期运行。