MPC 模型预测控制系统对化工炉温度控制的影响与探讨

任玲兵,李 芸

(山西潞安煤基清洁能源有限责任公司,山西 长治 046200)

引言

随着人们对物质生活需求的日益提高,我国石油化工和现代煤化工的发展方兴未艾,化工项目体量和规模随着市场需求不断增加,我国石油对外依存度也高达65%且不断在上升,国内煤化工蓬勃发展,这对国内化工装置加工能力和安全稳定运行提出了更高的要求。

在当今化工加工过程控制中,PID 是集成最多的仪表控制方法。除此以外,预测控制或称为模型预测控制(MPC)是仅有的成功应用于工业控制中的先进控制方法之一,其应用占有率也在不断提高,据统计其占有率达到10%。模型预测控制因具有控制效果好、鲁棒性强,可有效地克服过程的不确定性、非线性和关联性,并能方便处理过程被控变量和操纵变量中各种约束的优点,在石油炼化、现代煤化工、冶金和电力等复杂工业过程控制中得到广泛的应用。

1 作用机理

MPC 作用机理是在每一个采用时刻,根据获得当前测量信息,在线求解一个有限时间开环优化问题,并将得到的控制序列的第一个元素作用于被控对象。在下一个采样时刻重复上述过程,将新测量值作为此时预测系统未来动态初始条件,刷新优化问题并重新求解。

2 研究目的

该装置原设计PID 自动控制投用控制加热炉温度不能满足加氢反应器、分离塔等关键设备的精细化控制要求。测试投用MPC 以取代原设计PID 自动控制,以期使加氢反应器入口温度、分离塔进料温度波幅减弱,反应分离效果更佳。

3 测试对象

本文测试对象为装置4 台进料加热炉F001、F002、F003、F004,DCS 控制监控画面,如图1 所示。通过MPC 智能控制观察T195518 或TI95508A/B 变化轨迹。

图1 加热炉F001 DCS 控制监控画面

4 测试情况

4.1 F001 加热炉控制优化

如第145 页图2 所示。

图2 加热炉F001 出口温度DCS 监控趋势

投用前F001 加热炉出口温度波动范围在上下10 ℃区间(318 ℃~328 ℃),投用后出口温度波动范围在上下3 ℃区间(320 ℃~323 ℃),且无尖峰出现,曲线轨迹更为平整。加热炉燃料气流量调节阀动作更加及时,能够及时应对燃料气组分波动情况,对燃料气组分变化引起的波动也起到一定的补偿缓解作用。

4.2 F002 加热炉控制优化

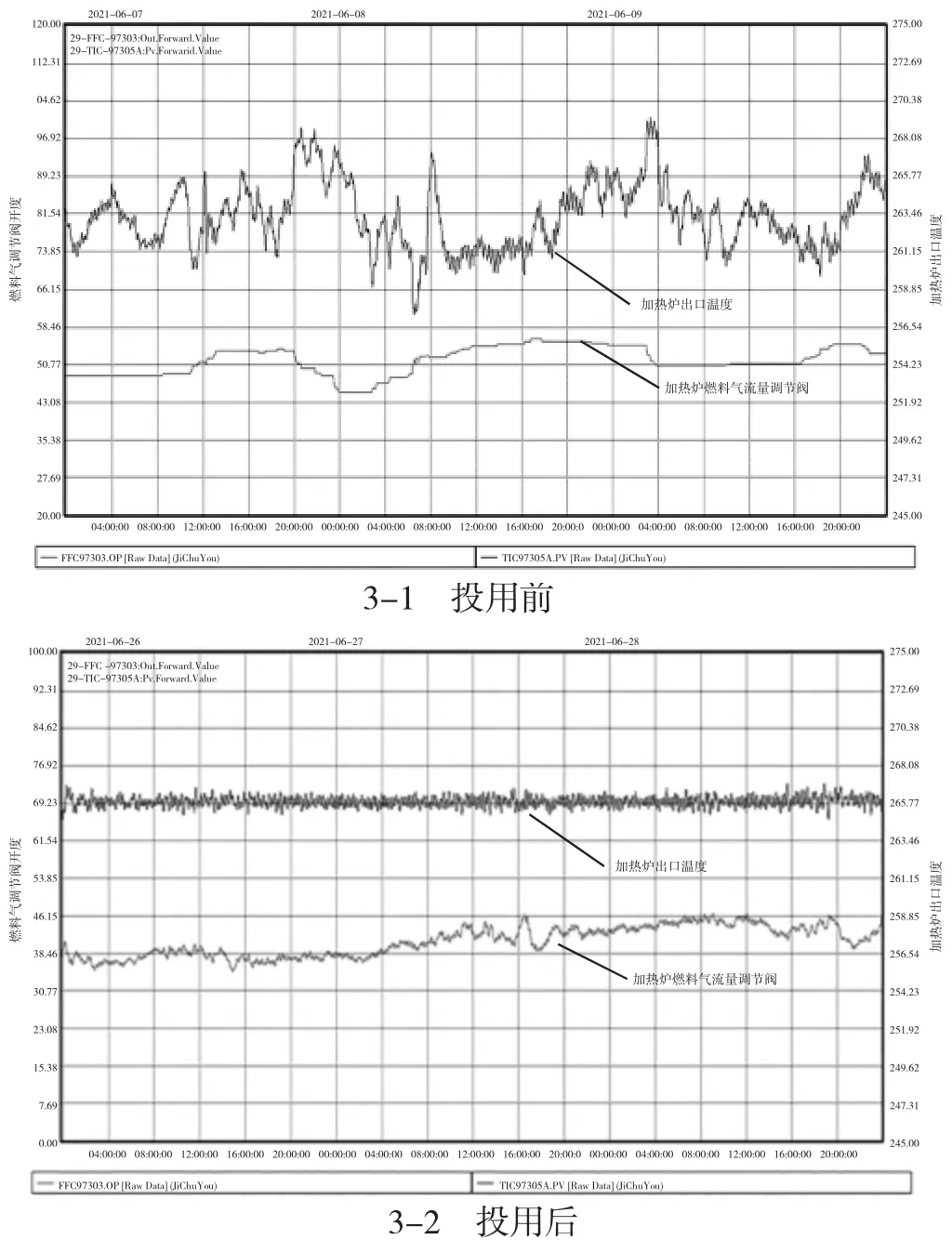

如第145 页图3 所示。

图3 加热炉F002 出口温度DCS 监控趋势

投用前F002 加热炉出口温度波动范围在上下12℃区间(257℃~269℃),投用后出口温度波动范围在上下2℃区间(264℃~266℃),且无尖峰出现,曲线轨迹更为平整。加热炉燃料气流量调节阀动作更加及时,能够及时应对燃料气组分波动情况,对燃料气组分变化引起的波动也起到一定的补偿缓解作用。

4.3 F003 加热炉控制优化

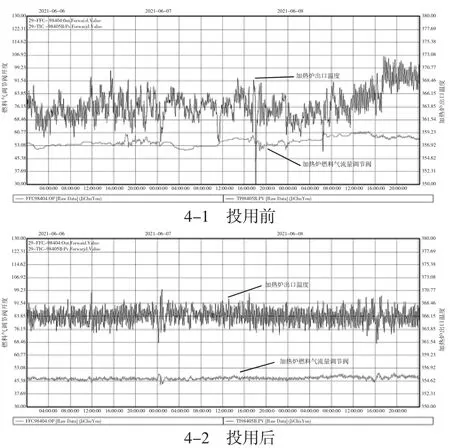

如图4 所示。

图4 加热炉F003 出口温度DCS 监控趋势

投用前F002 加热炉出口温度波动范围在上下22℃区间(350℃~372℃),投用后出口温度波动范围在上下5℃区间(363℃~368℃),且无尖峰出现,曲线轨迹更为平整。加热炉燃料气流量调节阀动作更加及时,能够及时应对燃料气组分波动情况,对燃料气组分变化引起的波动也起到一定的补偿缓解作用。

4.4 F004 加热炉控制优化

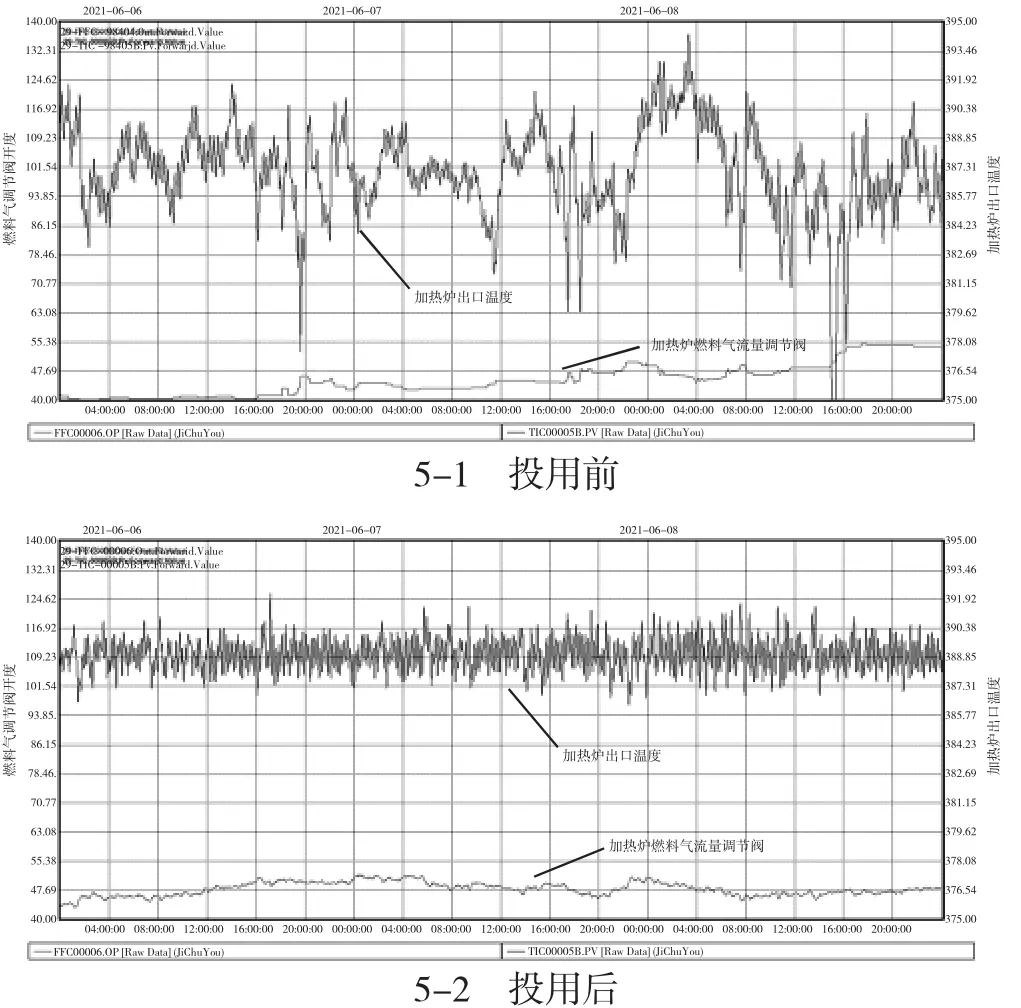

如图5 所示。

图5 加热炉F004 出口温度DCS 监控趋势

投用前F002 加热炉出口温度波动范围在上下19 ℃区间(375 ℃~394 ℃),投用后出口温度波动范围在上下5 ℃区间(387 ℃~392 ℃),且无突出的尖峰出现。加热炉燃料气流量调节阀动作更加及时,能够及时应对燃料气组分波动情况,对燃料气组分变化引起的波动也起到一定的补偿缓解作用。

5 试验结论

本文通过探讨60 万吨/年煤化工装置投用MPC模型预测控制系统对化工炉温度控制的影响,成果概括总结如下:

1)进一步提高了产品质量。通过实施MPC 控制,多变量预测控制器充分利用模型预测和多变量协调的优点,克服和抵御外部干扰,保证F001、F002、F003、F004 出口温度更加精确,大幅减弱了对下游流程分离塔工况的扰动,提高了反应分离效果,保障了工艺指标合格率和产品品质。

2)提高了装置的自动化程度。通过MPC 控制的实施,提高了装置的自控率,有效提高了设备的自动化程度,有效减少了操作工的劳动强度。在正常生产情况下基本不需要人工操作就能够平稳运行,操作人员的劳动强度大大降低,同时对于前系统燃料气组分波动所造成的干扰具有一定的克服能力。

3)增加了设备的安全性。MPC 控制的实施,相当于在原有DCS 的基础上又增加一道安全防线。通过设定操作变量的上下限,限定了阀门动作范围,有效降低了人员的误操作可能,增加了安全性。同时,系统稳定后,反应器更为稳定,有利于催化剂及设备的寿命。

4)有利于进一步节能降耗。在提高了装置的产量和质量的同时,装置的操作更加稳定,减少了因产品不合格切至不合格罐区的风险,降低了再由不合格罐区返回二次反应及分馏的能量消耗。MPC 控制投用后,加热炉出口的温度更加精准,减少了不必要的燃料气浪费,消耗进一步降低,装置的生产更加高效。