麟源煤业化产车间VOC 气体回收工艺改造及优化

李文平,宋建国,李 艳,史 楠,李鹏宇

(潞安化工集团羿神能源有限责任公司,山西 长治 046100)

VOC 是具有挥发性质的有机化合物的总称[1]。VOC 气体主要成分为烃类、卤代烃、氮烃、含氧烃、硫烃及低沸点的多环芳烃等,特点是沸点较低、相对分子质量小、常温状态下易挥发。焦化化产区域的VOC 气体对环境造成污染,对人身体造成伤害,对设备具有腐蚀损害减少设备使用寿命,造成生产成本增高。焦化生产过程中,由于介质流动、温度及压力的变化,极易出现含VOC 气体的尾气逃逸[2],是焦化厂异味的主要来源。因此,化产区域VOC 气体回收是现阶段必须完成的工作。焦化企业的VOC 气体治理中,治理方法多种多样,如,回收技术、氧化技术、生物处理技术[3]等。但是这些处理技术都有一定的缺点,处理效果不理想,环保压力仍然不减。

长治市麟源煤业有限责任公司(下称“麟源煤业”)目前拥有2×75 孔HN55-06D 型焦炉一组,具备年产冶金焦150 万t 的生产能力。化产回收区域原采用的是“喷淋吸收+活性炭吸附”的工艺,处理效果不理想,已不适应现在环保的需求。因此麟源煤业于2021 年将化产回收区域VOC 气体回收工艺改造为“进焦炉焚烧”工艺,同时配合冷凝法进行预处理,并对工艺进行一系列改进,实现VOC“进焦炉焚烧”的高效稳定运行。

1 “洗净塔+活性炭吸附”回收VOC 气体工艺及存在问题

1.1 原洗净塔回收VOC 气体工艺流程

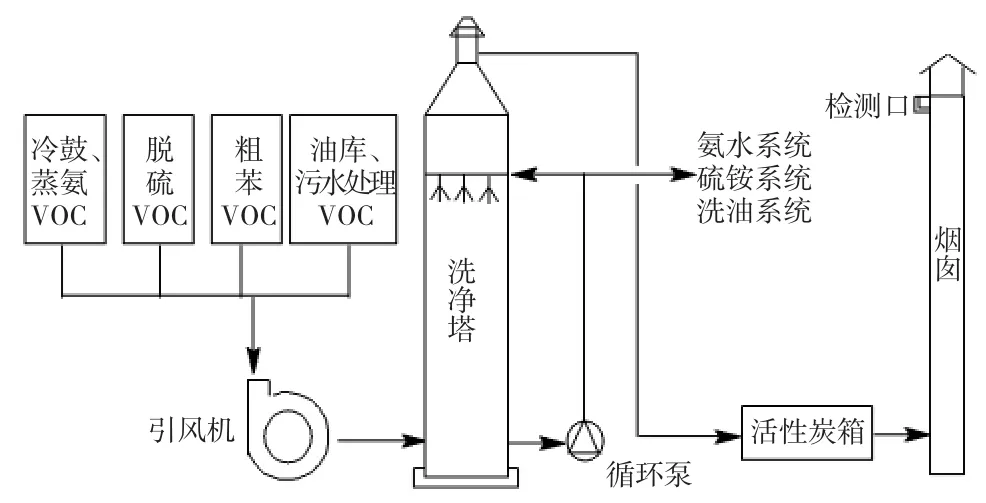

2017 年麟源煤业公司在化产车间投用了一套“喷淋吸收+活性炭吸附”回收VOC 气体的工艺,该工艺流程示意图见图1。

图1 “喷淋吸收+活性炭吸附”回收VOC 气体工艺流程图

化产车间共有4 套VOC 气体处理系统,冷鼓蒸氨区域洗净塔内溶剂为循环水,脱硫工序洗净塔内溶剂为硫铵母液(14%~21%稀硫酸)、粗苯工序洗净塔内溶剂为洗油,油库和污水处理工序共用一套,洗净塔内溶剂为洗油。通过引风机把化产车间焦油船、氨水槽、焦油、粗苯储槽、焦油粗苯装车各处放散的VOC 气体收集起来,送入相应的洗净塔下部,与洗净塔上部喷洒下来的溶剂逆流接触,循环液吸收废气中的氨气、焦油气、苯气、萘等物质,净化后再通过活性炭箱进行吸附,经烟囱排入大气,并在排气口处设检测口。

1.2 运行中存在的问题

1.2.1 引风机前VOC 回收管道积料严重

从鼓冷区域回收的VOC 大部分温度较高,造成焦油气、萘含量高,进入VOC 回收管道后,经过冷凝,沉积在管道底部,由于黏度较高,流动性不好,积存在管道内,造成管道内气体通道越来越小。采用蒸汽清扫VOC 回收管道,由于管径较大,吹扫蒸汽量偏小,只能把管道内积存的易挥发的萘清扫走,不能把管道彻底清扫干净,同时,管道底部沉积的焦油等杂物,经过多次蒸汽清扫后,固化变硬,彻底堵塞VOC管道,最终造成区域内VOC 气体不能有效回收[4]。

1.2.2 引风机损坏频率高

引风机是普通的高压离心通风机,VOC 含有大量粉尘,焦油、奈和大量水蒸汽等容易结晶和聚集粘贴在管壁上极易堵塞管道,粘贴在风机的风叶上致使风机运行不稳,振动较大,检修频繁,久而久之会造成风机的损毁。

1.2.3 活性炭再生成本高

VOC 含有大量的粉尘、焦油、奈蒸汽等,容易堵塞活性炭,运行费用较高且有二次污染产生,当废气中有胶粒物质或其他杂质时,活性炭易中毒,使用周期短,再生成本和更换处理成本高。

1.2.4 部分点位难回收

机械化焦油氨水澄清槽是实现焦油渣、焦油、氨水分离的设备,沉积于槽底的焦油渣由刮板输送机输送至前伸的头部漏斗排出,悬空落入出渣口下方的渣斗,机头部位与大气直接连通,造成VOC 放散严重。油库是暂时存放焦油、粗苯等产品的地方,焦油、粗苯装车外销,特别是焦油装车时,由于温度高(95℃左右),加上装车鹤管与罐车装车口连通处属于开放状态,造成装车口焦油气放散严重。

2 VOC 气体回收工艺改进

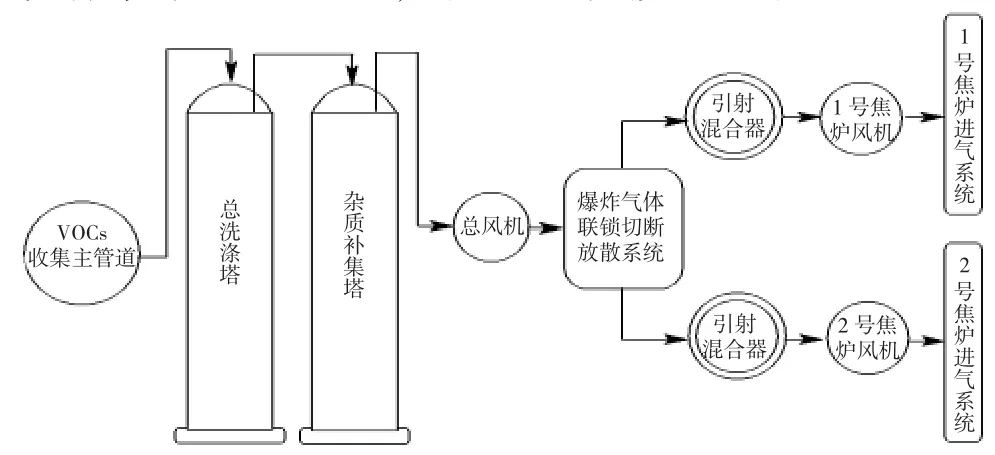

麟源煤业采用“VOC 气体预处理+入炉焚烧”的工艺。各工序仍采用洗净塔喷淋吸收法对VOC 气体进行预处理,预处理后汇入主管道,进行洗涤、杂质补集、安全监测后,进入焦炉焚烧。工艺见图2。

图2 VOC 气体回收工艺

2.1 VOC 气体进焦炉焚烧工艺流程

化产车间的VOC 先进入洗涤塔进行洗涤预处理,再进入气体杂质捕集塔,气体中的粉尘结晶奈、焦油水蒸汽等经过此塔捕集,增加风机的使用寿命和管道的畅通;处理后的VOC 通过风机送入焦炉时在主管道上安装在线爆炸气体监测联锁,经过安全监测后的VOC 送入1 号、2 号焦炉引射器,通过引射器利用VOC 的正压引射负压烟道的烟气混合,VOC 和烟气的混合气体通过废气循环风机送入焦炉配风开闭器,通过开闭器进入焦炉,VOC 在焦炉内1100℃以上的温度裂解氧化成CO2和H2O,通过烟气脱硫脱硝系统达标排放。

2.2 VOC 进焦炉焚烧工艺改进措施

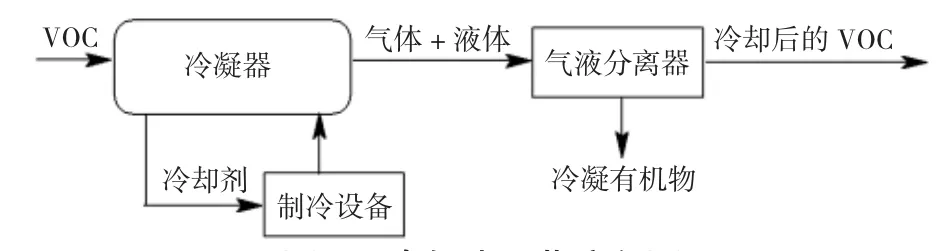

2.2.1 加装冷凝器

冷鼓、脱硫、粗苯、油库各区域槽罐上VOC 浓度较大,在各个槽罐上加装冷凝器,用循环冷却水作为冷却介质,利用物质在不同温度下具有不同饱和蒸气压这一性质,一部分VOC 降低到沸点以下,冷凝成液滴,另一部分VOC 浓度增大,体积缩小,气体和液体共同进入气液分离器,冷凝有机物靠重力作用落到凝结区下部的贮罐中;冷却后的VOC 通过引风机吸入系统进行后续处理。冷凝法作为前处理措施,有效降低后续处理的负荷,提升VOC 气体的回收效率。工艺流程如图3。

图3 冷凝法工艺流程图

2.2.2 对难回收的VOC 回收点位进行改造

对机械化焦油氨水澄清槽头部进行改造,建造带门的小房间将放渣口和焦油渣池密封在系统内,门缝用橡胶垫密封,与大气隔离。对粗苯、焦油装车系统进行改造,在装车鹤管上安装集气装置,避免装车时罐车装车口放散VOC。

2.2.3 根据风量匹配风机

通过对各区域的实际考察检测和理论计算,焦化化产车间区域VOC 焚烧处理规模4.5 万m3/h。新增一台风量45 000 m3/h、风压5 000 Pa 的风机,将预处理后的VOC 送入焦炉焚烧。

2.2.4 加设总洗涤塔和气体杂质补集器

根据收集的总风量和流速设计并增加洗涤总塔,同时具备便于反冲洗,不易堵塞的特点。增设气体杂质捕捉器进行杂质捕集,气体中的大颗粒焦末,易结晶的颗粒,附着性强的焦油、萘,水蒸汽冷凝水捕集在塔内,有效保护其他设备的正常运转和管道的畅通。

2.2.5 增加爆炸极限在线监测联锁系统

为保证进焦炉焚烧的安全,增加爆炸极限在线监测联锁切断系统,考虑焦化VOC 的产生和设备串漏等特点,VOC 组分会有一定的超过爆炸极限的情况发生,为了确保燃烧系统的安全,增加一套实时在线监测爆炸气体极限的设备,此设备联锁紧急切断和放散。

2.2.6 增设引射混合器

VOC 进焦炉焚烧时为正压,由于现有的低氮燃烧系统的烟气回配是通过抽取的负压烟道的烟气,增设引射混合器,利用文丘里高压引射低压的原理,有效将总风机送入焦炉的高压VOC 引射烟道的负压烟气,保证在不增加甚至降低风机负荷的情况下将两种气体完全混合,确保气体的稳定输送和原来低氮燃烧系统不受影响。减少了投资达到了治理效果。

3 结语

麟源煤业VOC 气体治理新工艺中炼焦炉充当了燃烧炉,VOC 为焦炉提供燃料;同时VOC 气体中的有机物质燃烧生成的二氧化碳及水提供了热量。实现了化产回收区域VOC 的全面回收及无害化、效益化处理。实施过程中极大利用了企业自身现有的燃烧资源和烟气脱硫脱硝系统的优势,降低了运行费用,投资省、占地少、工艺简单、安全可靠、无二次污染、实用性强,可在行业内推广应用。