浅谈碎煤加压气化工艺煤气水预分离

王建军

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

引言

近年来,国家对于环境保护重视程度越来越高,特别是煤化工生产过程中“三废”的处理是国家环保的严控环节。碎煤加压气化工艺中煤气化废水(以下简称煤气水)处理过程也是其成熟工艺技术的重要组成部分。预分离是煤气水处理的首要环节,分离效果好坏不仅影响气化过程正常进行,而且也影响后续处理环节能否达到国家排放标准要求。因此,煤气水预分离对于整个碎煤加压气化工艺系统的正常运行非常关键。

1 煤气水的预分离组分

碎煤加压气化工艺衍生的煤气水组分非常复杂,为更好地阐述预分离过程,从预分离方法角度简单归纳出以下4 种组分,即蒸汽冷凝液、物理溶解性气体、有机化合物和固态物。

1.1 蒸汽冷凝液

碎煤加压气化工艺的排渣方式为干法固态排渣,生产过程中为了控制煤气化反应层温度,防止温度过高形成大块灰渣影响排渣顺利进行,参与反应的气化剂中保持过量蒸汽来调节反应层温度。这部分蒸汽随煤气离开气化炉在后工序中冷凝,形成煤气水的主要组分,约占总量的95.0%~96.8%(w)[1]。

1.2 物理溶解性气体

碎煤加压气化工艺中离开气化炉煤气中主要包含CO、H2、CO2、NH4、N2、CH4、H2S 等,在后工序洗涤分离操作中,部分气体溶解进蒸汽冷凝液中成为煤气水的组分,约占总量的3.0%~4.5%%(w)。

1.3 有机化合物

碎煤加压气化工艺中煤的气化是煤与气化剂(蒸汽和氧气)在逆流运动中发生反应的过程。原料煤在下降过程中温度逐渐递增,煤中大分子发生侧链和基团断裂现象,产生的初级分解物称之为煤焦油,大致包括脂肪族化合物、芳香族化合物、酚类、杂环化合物、环芳香族化合物等。煤焦油在气化炉的高温下以气态形式随煤气离开,在后工序洗涤分离操作中冷凝下来成为煤气水的组分,约占总量的0.85%~1.36%(质量分数)。

1.4 固态物

碎煤加压气化工艺生产过程中来不及参与反应的微粒煤尘以及在反应过程中煤块受热膨胀爆裂产生的煤粉(粒径<0.1mm)被上升的煤气携带出气化炉,在后系统中随蒸汽冷凝液、有机物液滴从煤气中分离出一同进入煤气水,成为煤气水的部分组分,约占总量的0.36%~0.53%(质量分数)。

2 煤气水的预分离过程

煤气水预分离过程包括气-液分离、液-液分离、液-固分离3 种。气-液分离是指溶解性气体从煤气水中分离,利用减压闪蒸过程来完成;液-液分离是指煤焦油从煤气水中分离;液-固分离是指煤尘从煤气水中分离和煤尘从煤焦油中分离。后两种是利用沉降分离过程来完成。煤焦油是一种组分非常复杂的混合物,在与煤气水的分离过程中包括有两种形式的煤焦油:一种是密度大于比煤气水密度的煤焦油;另一种是密度接近或者小于煤气水密度的煤焦油,有关文献将前者称之为高温煤焦油,后者称为低温煤焦油。因此,煤焦油与煤气水的分离可分为两种形式,即高温煤焦油与煤气水分离和低温煤焦油与煤气水分离。

2.1 气-液两相的分离

溶解性气体与煤气水分离是利用减压闪蒸过程来完成的,分离效率由过程中的闪蒸压力和闪蒸温度决定的。

对闪蒸压力的分析可知,闪蒸过程是利用降低液体压力使溶解气体析出,实现气液分离。在煤气水闪蒸过程中随着煤气水压力降低,一方面溶解性气体的溶解度降低;另一方面煤气水沸点也降低,随着沸腾进行溶解气从液相中析出。由两相平衡机理可知,影响煤气水中气体连续析出的主要因素是气相压力。持续保持较低气相压力可以使气体析出更彻底,甚至在负压状态下更有利于溶解气体的析出。考虑负压下对设备密封度的影响,均衡负压和微正压的气相析出效率,故选择微正压闪蒸方式。实际操作中利用输送设备将闪蒸设备上部析出气体连续性抽出,从而控制气相压力在0.5 kPa~1.0 kPa,使得气-液分离效率达到最优。

确定了闪蒸压力后来分析闪蒸温度,由亨利定律可知,在气液两相共存状态中,当气相分压相对恒定时不同温度下气相溶质在液相溶剂中溶解度不同。由表1 可以看出,煤气水中的物理性溶解气体其溶解度随着煤气水的温度升高而快速降低。但是实际运行中并非温度越高越好,确定闪蒸温度还应该考虑以下两方面:一方面是闪蒸过程的能量损耗导致煤气水的温度损失,实践运行数据显示,闪蒸过程温度损失在10 ℃~15 ℃;另一方面是后工序液-液分离对温度的要求,预分离工艺中气-液分离后是高温煤焦油与煤尘及煤气水的沉降分离,有关文献资料显示,煤焦油在煤气水中沉降分离的最佳温度是65℃~70℃[2]。综合以上因素,将闪蒸温度控制在80℃~85℃之间,即兼顾了后工序的运行,也尽可能地确保较高的分离效率。

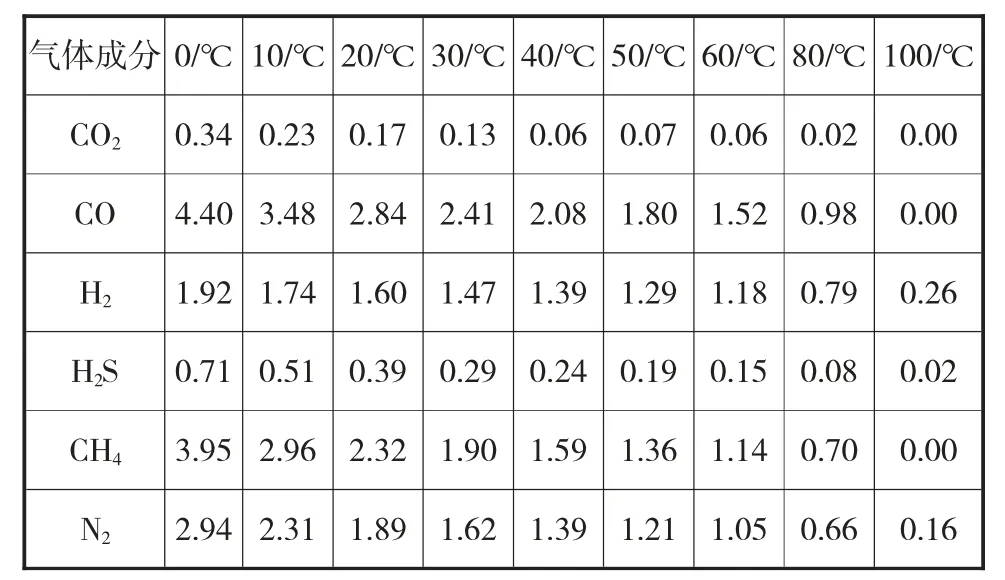

表1 标准大气压不同温度下气体在煤气水中的溶解度(g/100g)

2.2 高温煤焦油与煤尘及煤气水的沉降分离

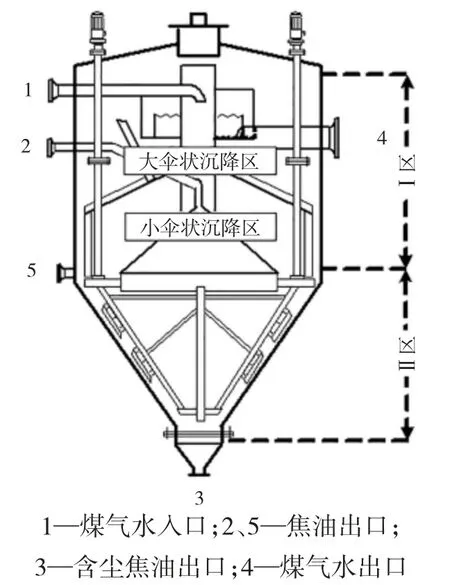

在煤气水沉降分离过程中首先进行的是煤尘、高温煤焦油、煤气水的分离,工业化装置将三者分离设计在焦油分离器中进行。国内运行的焦油分离器应用最广泛型号为Φ8 000 mm 型(见图1),全容积428 m3,Ⅰ区为煤尘和焦油混合物与煤气水分离区,分离空间约258 m3;Ⅱ区为煤尘与焦油分离区,分离空间约126 m3。如图1 所示煤气水由管口1 通过中心管进入中部小伞状沉降区,沿径向扩散至分离器壁的过程中由于空间扩大流速减缓,煤尘和焦油混合物从煤气水中分离出来沿小伞状斜面流入锥部(Ⅱ区)。煤气水沿设备壁环缝进入大伞状沉降区进行二次沉降分离,煤尘和焦油混合物沿大伞状斜板通过下降管进入Ⅱ区;煤气水沿径向回流至安装在分离器顶部中心管环形溢流堰内靠重力由管口4 流出设备。在Ⅱ区,两台电机驱动的刮泥机在底部连续旋转防止黏稠的混合物沉积在壁上,煤尘从焦油中分离出来并沉入底部管口3 排出,焦油从Ⅱ区上部的管口5 排出。

图1 Φ8 000 mm 型焦油分离分离器简图

工艺运行中,保证煤尘和焦油混合物与煤气水的分离效率是非常重要的,因此将Ⅱ区上部焦油及时排出是保证Ⅰ区沉降空间的最直接手段,充裕的沉降空间就是确保分离效率的关键因素。在实践中,为降低煤焦油中的固态物含量,将煤焦油液面提升至Ⅰ区沉降空间内,沉降空间增大静置时间延长煤尘与煤焦油的分离效率提高。但随之而来是Ⅰ区沉降空间减小分离效率下降,煤气水中焦油含量增加严重影响后系统的运行。目前通用的操作方法是保证Ⅰ区分离效率;Ⅱ区仅作为煤尘和煤焦油混合物的缓冲空间,煤焦油排出Ⅱ区后通过新增三相分离设备来提高其产品质量[3-4]。

2.3 低温煤焦油与煤气水的沉降分离

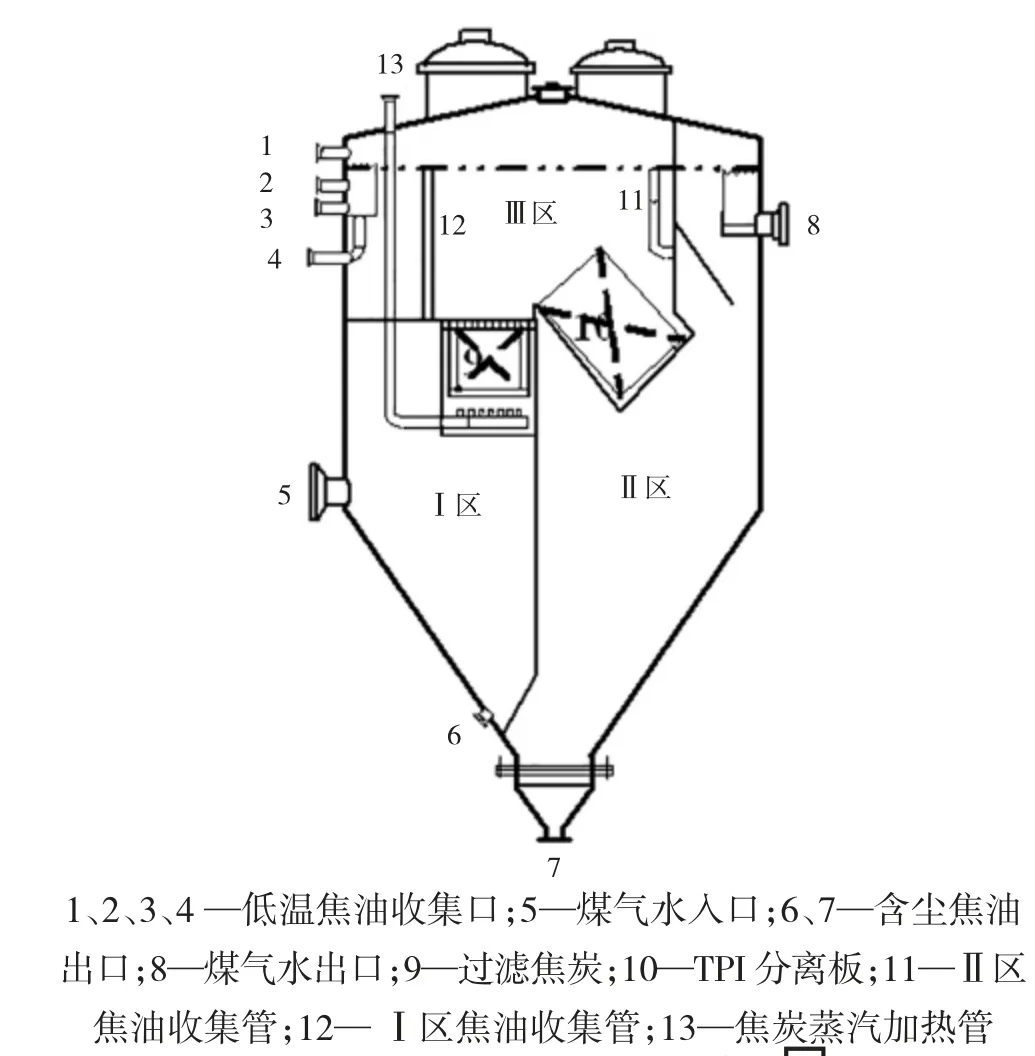

相对于高温煤焦油、煤尘、煤气水的分离过程,低温煤焦油在煤气水中以微粒油滴的形式存在,因密度与煤气水非常接近,因此分离过程分两步:第一步微粒油滴的碰撞聚合过程;第二步大颗粒油滴与煤气水的分离过程。工业化装置中分离设备结构如第117 页图2 所示,内部设置2 个微粒油滴碰撞聚合器(焦炭过滤器和TPI 组件)和3 个分离区。煤气水由管口5 进入设备内部分离Ⅰ区,微量高温煤焦油或者煤尘下降至底部由排放管口6 定期排出;少量大颗粒低温煤焦油从煤气水中分离上升通过收集管12 进入顶部液面。煤气水自下而上通过焦炭过滤框9。在焦炭内部狭小通道中微粒油滴相互碰撞聚合形成大颗粒液滴。在分离Ⅲ区大颗粒油滴上升至顶部液面;含有未聚合微粒油滴的煤气水通过TPI 板框10,油滴再一次碰撞聚合,TPI 板框为45°倾斜角布置安装,有利于离开TPI 板的煤气水和大颗粒油液滴形成层流状态,由于黏度差异,低温焦油在内侧上升,被折流板拦获通过收集管11 进入顶部液面;外侧上升的煤气水由溢流口18 靠重力离开设备。3 个分离区汇集至顶部液面的低温煤焦油通过收集口1、2、3、4 排至焦油槽。

图2 低温焦油最终分离器简图

工艺运行中,确保低温煤焦油与煤气水的分离效率应注意以下方面:首先,及时通过管口6 排出Ⅰ区底部的煤尘与高温煤焦油,既可以确保Ⅰ区充裕的沉降分离空间;又可以防止高温煤焦油返流堵塞聚合器焦炭框底部影响低温煤焦油的聚合。其次,周期性通过管线13 用蒸汽对聚合器底部吹扫防止堵塞影响油微粒聚合。第三,定期对管口8 的煤气水进行取样分析检测,当焦油含量明显上升且蒸汽吹扫效果不佳时,将设备从系统中切出,更换焦炭聚合器中的焦炭以及对TPI 聚合板通道进行人工清理。

3 结语

煤气水预分离是碎煤加压气化工艺技术的组成部分之一,控制好闪蒸和沉降操作是保障煤气水顺利预分离的关键。对于闪蒸操作,温度和压力是其控制的重要指标;对于沉降操作,保障有充裕的沉降空间是分离操作的核心。煤气水预分离好坏直接影响碎煤加压气化装置和后续处理装置的平稳运行,因此控制好闪蒸和沉降分离的操作是确保煤气水预分离效率的重要手段。