焦炉煤气脱硫方案及工艺优化

孙喜燕

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

焦炉煤气为煤炭焦化处理后的副产物,对焦炉煤气的处理除了直接排放外还可将其制备成甲醇应用于其他行业的生产中。相同的是,不论是直接排放的焦炉煤气还是制备甲醇的焦炉煤气均需对其进行脱硫处理,以响应国家环保部制定的相关政策和标准。目前,针对焦炉煤气的脱硫处理,可采用干法和湿法两种,但是其均或多或少地存在一些问题导致脱硫效果不佳或者脱硫成本过高[1]。本文将对当前焦炉煤气的净化现状进行分析,并针对脱硫存在的问题对装置进行优化和最终选择,并最终完成相关工艺参数的计算。

1 现状分析

目前,焦化厂共配置有6 台焦炉。其中,1#和2#焦炉(一系统)采用AS 循环洗涤脱硫洗氨工艺对焦炉煤气中的硫进行脱除处理;3#和4#焦炉(二系统)采用改进的ADA 湿式氧化法对焦炉煤气中的硫进行脱除处理;5#和6#焦炉(三系统)采用真空碳酸钾脱硫工艺对焦炉煤气中的硫进行脱除处理。

1.1 一系统现状分析

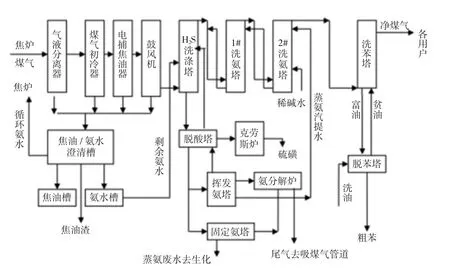

该系统的脱硫操作分为2 个步骤:首先,采用富氨水对酸性气体进行吸收;再次,在碱洗段对上一步剩余的H2S 进行深度处理,对应的脱硫工艺流程如图1 所示。

图1 一系统脱硫工艺流程图

该脱硫处理工艺存在问题有:该系统的脱硫效率偏低,且整个过程碱用量非常大;极易对H2S 洗涤塔以及洗氨塔造成严重的腐蚀;尾气处理难度较大。

1.2 二系统现状分析

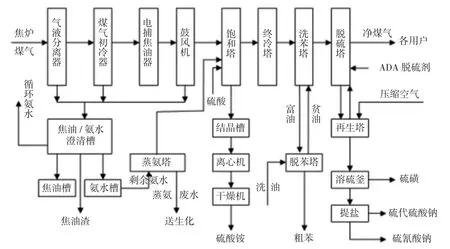

该系统设计到装置包括有脱硫塔和再生塔,对应的脱硫工艺流程如图2 所示。

图2 二系统脱硫工艺流程图

该系统脱硫处理工艺的问题有:所需脱硫液配置程序繁琐;由于脱硫反应过程中产生黏稠的泡沫,极易造成脱硫塔阻塞,变相增加检修成本;脱硫产生的废液处理难度较大,还需配套相关的提取盐的装置[2]。

1.3 三系统现状分析

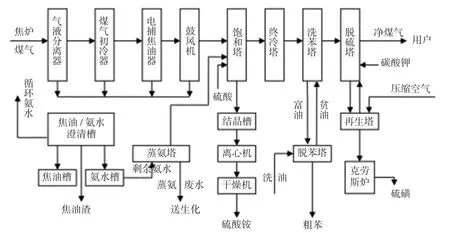

三系统采用真空碳酸钾脱硫工艺,对应的脱硫工艺流程如第103 页图3 所示。

图3 三系统脱硫工艺流程图

该系统脱硫处理工艺存在的问题:该系统对应的脱硫装置运用后对应的脱硫指标未达到设计要求,而且脱硫效果与季节的关系较大,极易受到季节影响;脱硫液中含有多种杂质,杂质的处理难度较大[3]。

2 脱硫装置的优化方案

针对上述对3 个系统脱硫工艺存在的问题进行分析,对应性地对脱硫装置提出优化方案。

2.1 一系统脱硫参数的优化

对于一系统所采用AS 循环洗涤脱硫洗氨工艺影响其脱硫效果的主要因素包括有实际操作的温度、液气比、吸收剂的浓度以及气液接触的时间。因此,本节重点对上述参数的具体数值进行针对性的调整。

对于气液接触时间,从理论上讲将气液接触时间设定在5 s 之内为最佳。因此,在实际生产中可通过改变脱硫塔贫液的入口位置进行调整,从而实现对气液接触时间的控制,并保证在5 s 之内。

对于操作温度,主要指的是吸收温度和脱硫塔顶温度。其中,对于吸收温度应将其控制在20 ℃~23 ℃;而对于脱硫塔温度结合能够将算其中的酸气高效排除,将其温度设定在95 ℃~97 ℃[4]。

对于气液比,综合考虑脱硫效率和操作成本,应将气液比控制在1.0 m3/km3~1.6 m3/km3,一般控制在1.5 m3/km3左右。

优化后的工艺对比如表1 所示。

2.2 二系统脱硫参数的优化

针对二系统所采用的ADA 湿式氧化法脱硫工艺,本项目重新对其脱硫剂进行选型,并针对性地对其中的参数(催化剂量、操作温度、再生空气量和时间)进行调整。

对于脱硫操作中所加入的催化剂而言,从理论上讲随着催化剂浓度的增加对应脱硫效果越高。但是,从经济性的角度考虑,加入催化剂的量越大成本越高。因此,综合脱硫效率和成本将操作中的催化剂质量浓度设定为30 mg/L~50 mg/L。

对于操作温度,主要包括有煤气温度和脱硫液温度。从理论上讲,温度越高越有利于脱硫;但是,对应的副反应也明显提升。因此,综合考虑主反应和副反应将煤气温度控制在25 ℃~30 ℃,将脱硫液温度控制在35 ℃~38 ℃。

对于再生空气量和再生时间,常规操作中将空气量设计为100 m3/h,将再生时间设定为20 min~25 min;在此次优化改进中,针对再生空气量将其上限值设定为1 500 m3/h,并为其配置空气流量自动调节装置,将其再生时间控制在25 min~30 min。

此外,为保证脱硫效果还需对焦炉煤气本身的杂质含量进行精准控制,尤其是焦油的质量浓度控制在50 mg/m3以下,萘的质量浓度控制在0.5 g/m3以下,悬浮硫的质量浓度控制在1 g/L[5]。

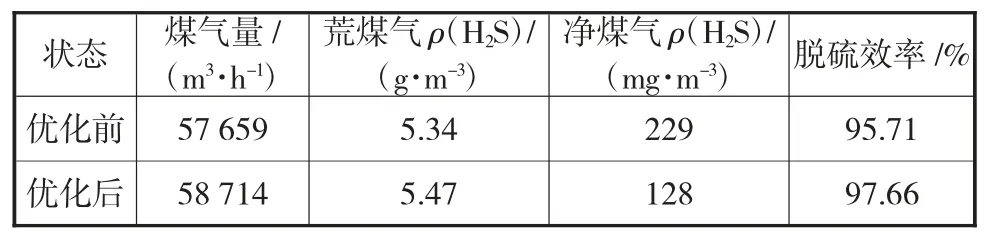

优化后的工艺对比如表2 所示。

表2 二系统脱硫装置及参数优化前后对比

2.3 三系统脱硫参数的优化

针对三系统,本项目重点对脱硫液系统、再生系统以及脱硫塔碱洗段3 个环节的参数进行优化。

针对脱硫液系统的重要考核指标为钾的含量,综合考虑现场工艺及装备情况将其游离的钾含量控制在80%以上;

针对再生系统,首先将其贫液温度控制低于32 ℃,其次将硫化氢的质量浓度控制在0.2 g/m3以下。

针对脱硫塔碱洗段,为保证最终的脱硫效果,经计算应具体做如下改造:在原有换热器的基础上增加2 台螺旋板式换热器,并将对应的制冷水量设定为55 m3/h,将冷却碱液稀释水流量设定为4 m3/h~5 m3/h,将冷却水的温度设定为25℃;在现有基础上增加碱液外排泵,并具备对碱液液位的自动调整功能;为系统配置新的碱液循环泵,保证循环泵的流量可达160 m3/h。

优化后的工艺对比如表3 所示。

表3 三系统脱硫装置及参数优化前后对比

3 结语

焦炉煤气作为煤炭焦化处理的副产物,对其脱硫处理的效果直接影响其直接排放对环境造成污染的程度和制备甲醇的成品的质量。针对当前焦炉煤气脱硫工艺及装置效果偏低且成本较高的问题,本文对3 个系统的脱硫工艺参数进行改造,并总结如下:

1)针对一系统,主要对实际操作的温度、液气比、吸收剂的浓度以及气液接触的时间等参数进行调整;调整后系统的脱硫效率由89.05%升高为96.21%。

2)针对二系统,主要对催化剂量、操作温度、再生空气量和时间等参数进行调整;调整后系统的脱硫效率由95.71%升高为97.66%。

3)针对三系统,主要对脱硫液系统、再生系统以及脱硫塔碱洗段三个环节的参数进行调整;调整后系统的脱硫效率由90%升高为96.68%。