苯乙烯生产技术和应用进展

芦鹏曾,贾金乾

(1.山西潞安煤基合成油有限公司,山西 长治 046100;2.潞安碳一化工有限公司,山西 长治 046100)

1 苯乙烯概论

苯乙烯(Styrene Monomer)又名乙烯基苯,化学分子式为C8H8,沸点145℃,凝点-30.6℃,闪点31.11℃,相对密度为0.9051。在常温下为有芳香气味的无色油状液体,易溶于甲醇、乙醚、乙醇、丙酮等有机溶液。

2 主要应用

苯乙烯由于具有优良的物化性质而被广泛应用,是乙烯衍生物第四大产品,其主要应用在以下几方面:

1)聚苯乙烯泡沫(EPS):是目前被广泛应用的一种建筑材料,是苯乙烯与发泡剂及其他添加剂配制而成的产品。它的优点主要是具有隔音、隔热、轻便、防潮、不易导电且吸水性小、耐冲击振动。

2)非可发性聚苯乙烯(PS),分为通用性聚苯乙烯(GPPS)和高抗冲聚苯乙烯(HIPS)。其中,通用性聚苯乙烯(GPPS)是一种无色、无味、透明、绝缘性高的珠状热塑性树脂,但是具有冲击脆性的缺点,它由苯乙烯单体聚合而生成。为了弥补GPPS 冲击脆性的缺点,高抗冲聚苯乙烯(HIPS)是将顺式聚丁二烯橡胶加入苯乙烯而生成的又一种热塑性材料。

3)丙烯腈-丁二烯-苯乙烯(ABS)树脂是五大合成树脂之一,是丙烯腈(A)、丁二烯(B)和苯乙烯(S)的共聚物,可用来表面喷镀金属、电镀、焊接、热压和粘接等二次加工。

4)丁苯橡胶(SBR),物理性能及产品的使用性能接近天然橡胶,甚至在耐磨、耐热、耐老化及硫化速度等方面的性能比天然橡胶更为优良。

3 主要生产技术

1937 年美国陶氏化学公司和德国巴斯夫公司同时实现了乙苯脱氢制苯乙烯的工业化生产。长期以来,乙苯脱氢法为苯乙稀的主要生产方法,进入20 世纪70 年代后,为节能降耗,又相继开发出了环氧丙烷-苯乙烯联产法(PO/SM 联产法)及裂解汽油抽提法(C8 抽提法)。

3.1 乙苯脱氢法

目前,该法是世界上苯乙烯的主流生产工艺[1],是以乙苯为原料脱氢而成,又可分为乙苯氧化脱氢和催化脱氢两种工艺。

1)乙苯催化脱氢主要是在催化剂条件下的高温脱氢反应,是工业上生产苯乙烯的传统工艺。目前,全球催化脱氢生产工艺代表有Fina/Badger 法、ABB LUMMUS/UOP 法和BASF 法[2-3]等。

2)乙苯氧化脱氢是通过一段脱氢产生的氢气大部分被氧化,使反应向生成苯乙烯的方向移动。与传统的苯乙烯生产技术相比,在相同的选择性下,乙苯单程转化率最高可超过80%。同时减少了未转化乙苯的循环返回量,使装置生产能力提高,减少了分离部分的能耗和单耗。氧化脱氢技术代表是SMART工艺[5]。

3.2 PO/SM 联产法

PO/SM 联产法,是工业化生产苯乙烯单体的又一种重要方法。在乙苯共氧化苯乙烯生产工艺中,以乙苯为原料,在130 ℃~160 ℃、0.3 MPa~0.5 MPa 下,乙苯先在液相反应器中用氧气氧化生成乙苯过氧化物。生成的乙苯过氧化物经提浓到17%后进入环氧化工序,在反应温度为110 ℃、压力为4.05 MPa 条件下,与丙烯发生环氧化反应生成环氧丙烷和甲基苄醇[6]。环氧化反应液经过蒸馏得到环氧丙烷,甲基苄醇在260 ℃、常压条件下脱水生成苯乙烯。通常每3.2 t 乙苯和0.8 t 丙烯生成2.6 t 苯乙烯和1 t 环氧丙烷。

3.3 裂解汽油抽提法

裂解汽油抽提法也称C8抽提法,是以石油裂解出的C8馏分(苯乙炔)为原料,加氢生成苯乙烯,再经抽提蒸馏和脱色精制工艺,从而获得合格的苯乙烯产品[7]。

因催化脱氢技术成熟,苯乙烯的收率较高,因此,催化脱氢法目前应用最为广泛。但该法反应温度较高,蒸汽用量较大,且乙苯转化率较低导致分离部分负荷较大,能耗较高,如能源价格上涨,这种方法的应用将会受到影响。乙苯共氧化法具有投资低的优势,因此采用该法建设大型生产装置时更具竞争优势。该法的不足之处在于受两种产品市场状况影响较大,且反应复杂,副产物多,乙苯单耗和装置能耗等都要高于乙苯脱氢法工艺。但从联产环氧丙烷的共氧化角度而言,因可避免氯醇法给环境带来的污染,因此仍具有很好的发展潜力。

4 主要生产企业选用工艺

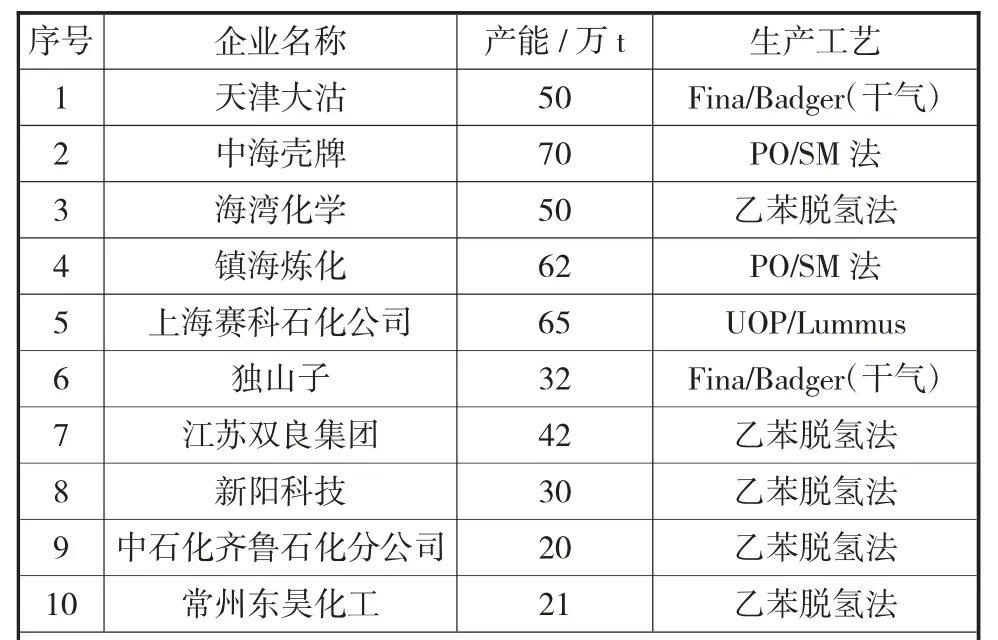

表1 为2019 年之前投产的国内主要苯乙烯生产技术路线初步统计,其中乙苯脱氢法中的Lummus/Monsanto+国内负压绝热技术法产能占比、装置套数最为显著,其次是干气法和环氧丙烷-苯乙烯联产法(PO/SM 联产法),很少采用C8抽提工艺。

表1 2019 年之前国内投产的苯乙烯企业主要生产工艺

另外,根据表2 对2019 年—2022 年国内在建、拟建装置的初步统计,新增装置中更多企业采用了PO/SM 共氧化法。主要原因为:共氧化法的投资和生产操作费用相比乙苯脱氢法均有所降低,并能够联产高价值的环氧丙烷产品。

表2 2019 年—2022 年国内在建、拟建苯乙烯装置主要生产工艺

5 结论

随着2021 年1 月安徽嘉玺苯乙烯装置投产,近几年我国苯乙烯产能将进入集中爆发阶段。据隆众资讯监测预计,2021 年中国苯乙烯新增产能为497 万t/a,若全部按计划投产,则总产能达到1 701.2 万t/a,增幅约41.27%(另外还有烟台万华65 万t/a 装置计划四季度建成,但投产时间预期在2021 年底或2022年初,暂将其归到2022 年)。市场供应量大幅上涨,苯乙烯对外依存度或将进一步下降,市场供需格局或迎来新的转变。下游行业就产能对比而言,2021 年苯乙烯主流下游PS、EPS、ABS 共计计划新增产能339 万t/a,远低于2021 年苯乙烯的计划新增产能497 万t,市场的销售竞争将急剧增强,供应竞争的残酷性不断提升。

未来随着产能的不断扩大,行业落后装置和产能的淘汰将逐步加快。生产企业应因地制宜,充分发挥地区资源优势生产苯乙烯。在沿海地区,依托炼化一体化优势,虽然纯乙烯法仍可能为主流工艺,但是PO/SM 联产工艺也将得到更广泛的应用。