苯法生产己内酰胺工艺中间体环己醇合成工艺对比

陈 宇

(平顶山工业职业技术学院,河南 平顶山 467000)

引言

己内酰胺是聚酰胺6 树脂与合成纤维生产的中间体,是一种非常常见的有机化工原料,其凭借卓越的耐腐蚀性、耐磨性、高强镀性、耐霉变性,强度高及亲肤性等优点,被广泛应用于轻工业领域,同时也有部分开始用于工程塑料和薄膜等方面的研究报道。聚酰胺6(俗称锦纶,又称尼龙6)可用来制作丝袜、内衣、衬衣等民用纺丝产品,在轮胎帘线、帆布线、降落伞、绝缘材料、渔网丝、安全带等工业纺丝产品中也发挥着十分重要的作用。在过去几年里,我国己内酰胺的进口需求依旧在不断上升,韩国、日本和泰国作为我国聚酰胺6 切片主要的出口国家,依旧存在较大的市场需求[1]。当下,制备己内酰胺的手段已非常成熟与多样,常见有苯酚法、光亚硝化法、甲苯法、及肟法等。而在工业生产中,使用最为广泛的是的甲苯法与苯法[2]。

随着石油化工、煤化工的快速发展,大量廉价的苯作为石油和焦炉气中的产物得到了获取,采用苯法合成己内酰胺使之生产成本得以降低。通过苯法制备己内酰胺主要包括环己酮制备,环己酮肟的制备以及己内酰胺的合成三个环节,其中,通过苯法生产己内酰胺工艺主要有下述两种:(1)苯先经过完全加氢,得到环己烷,然后再进行氧化,得到环己醇、环己酮、和环己基过氧化氢,再把以上混合物经皂化与醇脱氢等反应,即可得到环己酮,最后再通过肟化反应、贝克曼重排,即可得到己内酰胺;(2)先对苯部分进行氢化,制得环己烯,再对产物进行水合,制备环己醇,最后再经过脱氢,肟化反应、贝克曼重排等,即可得到己内酰胺。

在生产己内酰胺的过程中,环己醇是一种重要的有机产品中间体,同时也是生产己二酸和聚酰胺等其他重要有机产品的原料[3]。除此之外,在其他很多领域,环己醇都发挥着十分重要的应用,例如增塑剂的生产中,以邻苯二甲酸环己酯为例,此外如表面活性剂,杀虫剂等精细化工产品,橡胶、树脂和硝化棉溶剂等工业溶剂都有环己醇的参与[4-6]。因此,环己醇合成的新工艺和新方法得到化工科研工作者越来越多的重视。

1 环己醇合成工艺简介

当下,在化工生产中,生产上环己醇的工艺常见有:环己烯水合、环己烷氧化、和苯酚加氢等[7]。

1.1 苯酚加氢法

20 世纪初,俄国化学家B.H.伊帕季耶夫凭借多次实验,最先设计出了苯酚加氢合成法,之后不久,巴登(德国)苯胺纯碱公司就实现了工业化生产。生产条件如下:温度150 ℃,压力2.5 MPa,以镍充当催化剂。此反应的方程式,如图1 所示。根据不同的加氢方式,又可以将苯酚加氢法分为气相加氢以及液相加氢两种[8-9]。苯酚气相加氢法为了提高苯酚的转化率一般使用串联的反应器来实现。在140 ℃~170 ℃温度,0.1 MPa 的压力条件下,以负载型的Pd作为催化剂实现苯酚气相加氢法制备环己醇与环己酮,产品收率超过90%。

图1 苯酚加氢合成法

美国Allied Chemical 公司所提出的是另一种加氢法—苯酚液相加氢法,在Pd 负载型的催化剂条件下,液态状态的苯酚与催化剂进行加氢反应,此反应条件为:温度在130 ℃~140 ℃之间,压力为在1 MPa~5 MPa 之间,凭借液相加氢反应苯酚,最终转化率超过95%,产物主要是环己酮,此外,还含有少量的环己醇,环己酮产率在97%以上,有很高的选择性。然而由于苯酚生产的复杂性,在实际的工业化生产中,该方法有较高的生产成本[10],此外,氢气的低安全性与高能耗性也是限制苯酚加氢工艺广泛应用的重要因素。正因为如此,从20 世纪60 年代开始,此工艺慢慢被淘汰。

1.2 环己烷氧化法

此法[11]主要由以下几步构成:第一步、先对苯部分加氢制得环己烷;第二步、向环己烷中通氧,制得环己基过氧化氢;第三步、对上述产物进行分解,最终即可得到环己醇与环己酮。大致过程,如图2 所示。

图2 环己烷氧化法制环己醇

在实际的工业生产中,环己烷氧化法又分为无催化氧化法以及催化氧化法[12],大致反应过程如下:凭借将空气或氧气通入环己烷中,使其氧化,再浓缩处理所得到的中间产物,此种是在不用催化剂条件下的无催化氧化法的一种方法。此外还可以在无氧、低温、碱性条件下,凭借以铝、钒、钴等金属氧化物充当催化剂,来分解中间产物,最终制得环己醇与环己酮[10]。需要指出的是,尽管此方法制得的环己酮和环己烷收率较高,达80%[13-14],然而也存在一定的瑕疵,主要表现为反应条件较为严格,温度需控制在170 ℃~200 ℃之间,压力需控制在1.4 MPa~2.0 MPa。催化剂氧化法使用的催化剂主要是钴盐[15],通过添加催化剂大大降低了反应条件,使反应条件更加温和。在实际的化工生产过程中,通过催化条件得到的环己醇会加剧被氧化,一般可凭借调低选择性来提升转化率,当然此种做法也会导致循环能耗增加[16]。关于催化剂氧化法,还常见有以下方法:光催化氧化法[17]、仿生催化氧化法[18]等。需要强调的是在环己烷氧化过程中,极易可能会出现被过氧化生成羧酸的情形,而且环己烷的转化率会影响醇酮选择性,因此用这种催化剂进行环己烷的生产并不常见。此外,在实际的反应中还需要考虑环己烷的转化率和产品的选择性,助剂使用等因素,所以在环境保护、经济效益、生产安全层面,并不是最优的方案。

1.3 环己烯水合法

与前面所介绍的苯酚加氢法与环己烷氧化法等方法相比,环己烯水合法存在独特的优势,在工业生产中也最为常用[19]。工业上环己烯水合法先是由原料苯加氢生成烯烃,经过水合烯烃到环己醇两步。其反应途径,如图3 所示。

图3 环己烯水合法制环己醇

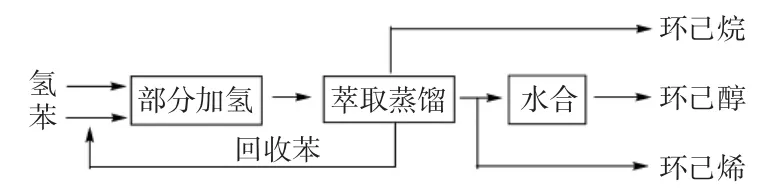

美国杜邦公司在20 世纪70 年代初,对环己烯水合法进行了大量研究,在苯加氢制备环己烯的过程中,Drinkar 等[20]凭借选择钌系催化剂,极大地提升了环己烯的回收率,达到了32%。关于环己烯水合工艺,是日本旭化成公司于20 世纪80 年代所提出的一种内酰胺生产法[21],其生产工艺流程,如图4 所示。共由下述若干步骤构成[22]:苯部分氢化、蒸馏、环己烯水合等。其中采用金属Ru 充当催化剂,反应温度在150 ℃~180 ℃之间,压力在5.0 MPa~7.0 MPa之间,以强酸盐水作为促进剂,环己烯的收率超过50%。

图4 内酰胺生产法工艺流程

通过苯选择加氢方式得到的产物较多,常见有苯、环己烷、环己烯等,又因为苯、环己烯与环己烷沸点接近,进而极易产生共沸物,凭借传统的蒸馏方法,几乎无法分离它们,在实践生产过程中常常采用特殊精馏(萃取精馏)的方式进行分离提纯,萃取剂多采用例如二甲基乙酰胺、己二腈等。在日本旭化成公司的专利中,环己烯水合制备环己醇的精制工序依次于三个串联的精馏塔中进行,其中第一个精馏塔主要用以回收环己烷,能够得到纯度超过98%的环己烷;第二个精馏塔主要用以回收环己烯,能够得到纯度为98%的环己烯;最后一个精馏塔主要用以分离苯和萃取剂[23]。

与前两种工艺相比,环己烯水合法存在着非常显著的优势,不但有效弥补了传统生产工艺的瑕疵,其在安全性、选择性及工业生产成本上都具有显著优势。

2 结语

在己内酰胺的合成工艺中,采用环己烯水合法制备环己醇,是一个高技术含量、低经济成本的生产路线,同时也是原料的循环利用、高资源利用率的生产的典范,契合现代绿色化工理念。采用环己烯水合法技术制备环己醇、环己酮,进一步得到己内酰胺产品值得推广。