一种多接口通信模块测试试验设备的设计

徐玉杰,孟 博,钱军琪

(航空工业西安航空计算技术研究所,陕西 西安 710065)

1 研究背景

光纤通道(FC)以其高带宽、低延时、强可靠性、拓扑结构灵活等特点成为新一代航空电子系统的主干网络[1]。航电网络分布范围广、连接复杂,各分系统接入FC网络的需求增加,但因产品继承性、数据带宽、实时性要求等诸多因素,分系统内部采用的总线形式多样,种类繁多[2]。某多接口模块集成了FC网络接口、CAN总线接口及Camlink接口,已大量使用。初期设计验证阶段的各种复杂测试仪器及设备显然无法满足产品量产需求,如何快速完成批量生产、调试及试验交付对产品的推广应用,提升用户满意度显得尤为重要。

本文针对该多接口模块,设计一种可以实现批量产品测试、试验的集成测试设备,可有效地降低测试及试验成本,减少人力成本,缩短交付周期,提高多接口模块的验证可靠性和完整性。

2 设计思想

多接口模块作为一种标准的嵌入式多接口转换单元,内嵌于航电各分系统设备中,其用量极大。因此,该产品量产测试及试验设备需满足如下要求。

(1)满足FC、CAN及Camlink3种接口通信测试;(2)满足大量多接口模块同时开展测试验证及环境试验、交付等工作;

(3)尽量采用产品之间对传通信进行测试,减少激励源等设计的复杂度,提高设备可靠性。

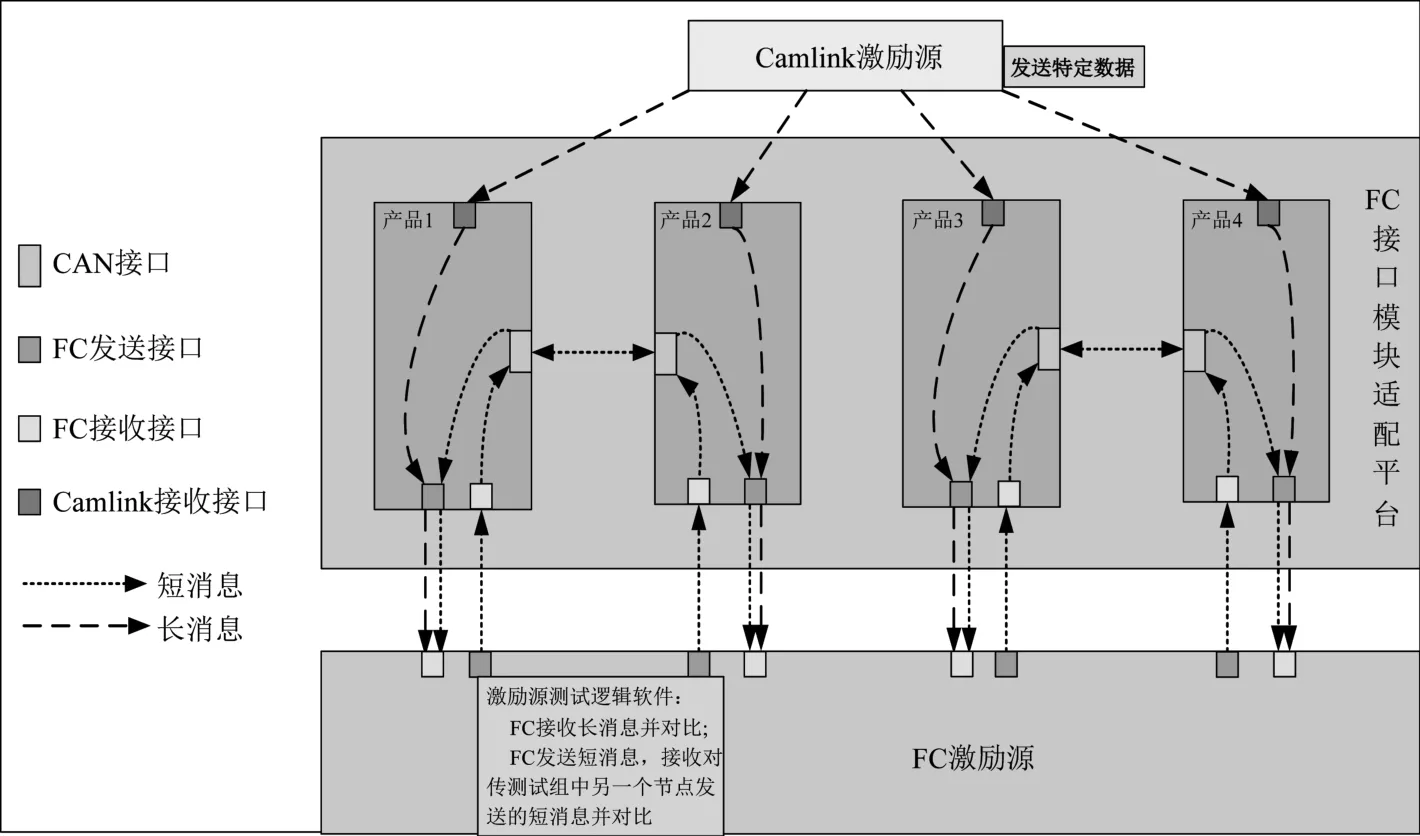

依据需求分析及上述设计思想,本文设计的集成测试设备拟采用如图1所示的架构。其中多接口模块CAN接口采用对传方式进行测试,Camlink单向接口使用外部激励源发送特定数据,开发专用FC交换设备完成FC接口测试,总体设计如图1所示。

图1 测试设备总体设计示意

3 硬件总体设计

本方案所设计的测试试验平台采用VPX架构。该方案将集成测试设备分为两个部分,分别为激励源及适配机箱,激励源主要提供Camlink数据源、FC数据交换以及数据处理;适配机箱用于为多接口模块提供电源、加固安装以及FC及Camlink接口引出及适配。激励源与适配机箱之间使用高可靠线缆提供Camlink通路及FC光通路。

3.1 激励源的设计

激励源主要实现CamLink数据源、FC数据源、FC数据接收及比对,并生成测试报告。

采用模块化的设计思想实现激励源的各种功能,激励源包括CamLink数据源、FC交换模块及处理器单元。激励源工作在试验室环境下,环境适应性要求不高。因此,激励源中的各种模块应尽量采用商用成熟模块,减少开发成本降低开发风险。

CamLink数据源主要功能是按照预先设置的格式及规则生成特定的CamLink数据,CamLink数据源商用较多,技术成熟。FC接口的测试主要考虑成本因素,普通的FC节点价格昂贵,如果每个被测模块的FC接口都使用一个FC节点机进行测试,会造成很大浪费,因此采用一个FC交换模块,可同时提供多路FC接口的测试。激励源中集成的处理器模块主要产生FC测试数据、接收FC接口数据并进行比对,同时生成测试报告。

3.2 多接口模块机箱设计

多接口模块测试试验适配机箱用于安装固定多接口模块,并随受试产品进行环境试验,适配机箱由结构件、底板、多接口模块适配转接板组成,适配机箱采用VPX结构进行设计[3]。

结构件的设计主要解决多接口模块的散热及加固问题,本设计采用通用航空机箱的设计方法进行设计和生产,采用加厚机箱壁和外部翅片设计,增加机箱热容量及散热能力。

多接口模块适配转接板采用标准的3U VPX结构,采用符合VITA42标准的要求的军用连接器。每块转接板上安装两块多接口模块,在转接板实现CAN总线互联,其次将FC光接口及Camlink接口信号引出到底板。

底板的功能主要包括电源转换、Camlink及FC接口信号引出。电源转换采用直流大功率电源将28V转换成5V,为至少8个多接口模块提供电源。Camlink及FC接口信号使用航空连接器引出到机箱外部,方便线缆的安装及拆卸。

4 软件设计

多接口模块Camlink接口为单向输入接口,数据在模块中经协议转换输出到FC接口,FC数据帧格式为长消息;CAN接口主要传输指令类数据,为双向数据,模块中与FC接口实现协议转换,FC数据帧格式为短消息。根据多接口模块的这一特点,本设计中采用长消息通信及短消息通信完成产品测试。

4.1 Camlink及FC接口测试

采用长消息通信完成Camlink及FC接口测试,流程如下:Camlink激励源数据通过线缆传输给受测模块,视频数据在受测模块中完成协议转换,以FC长消息格式封装后通过FC交换模块最终送往处理器模块进行数据处理比对,生成测试报告。

4.2 Can总线及FC接口测试

采用短消息通信完成CAN总线及FC接口测试,短消息测试数据流示意图如图2所示。

图2 短消息数据流

激励源中处理器模块产生测试数据,以FC短消息的形式通过FC交换模块发送给受测模块1,受测产品完成FC短消息与CAN协议数据转换后发送给受测模块2,受测模块2完成CAN协议与FC短消息的数据转换后封装成FC短消息,通过FC交换模块最终到达处理器模块,在处理器模块中进行数据处理比对,生成测试报告。

5 结语

本文设计的多接口通信模块测试试验设备可同时实现多块产品同时开展自动测试及试验,大大减少了产品测试的人力成本,缩短测试及试验周期。测试设备采用模块化设计思想,降低设备开发成本和风险,便于后期设备的维护。同时设计充分考虑了该设备长期重复开展环境试验的要求,将设备分成两个部分,功能复杂的激励源部分处于试验室环境,免受环境试验应力破坏,大大提高了设备中激励源的使用寿命,为后续产品批量生产、测试、试验及交付提供了保证。