无损检测技术在起重机械安全检验中的应用

伍步胜

(中海石油(中国)有限公司深圳分公司惠州作业公司,广东 湛江 518000)

在对起重器械进行检验测量时,操作人员可依据设备零部件和各项参数指标,采用无损检测的方式对所有零部件进行无损检测,多方面对设备故障进行考量分析,第一时间发现问题并解决修复,全面保证起重机械在使用过程中的可靠性与稳定性[1]。

1 无损检测概述及在起重机械检测过程中的价值

无损技术通常是指在对目标进行检测时,避免对目标组成构件、性能等造成损害的一种检测技术。以此为基础,借助化学、物理手段实现对目标的检测,如电磁手段、磁粉手段、声波手段以及超声波手段等,充分运用现代化设施以及先进理念,对检测目标内、外部结构、性能以及关键部位的零部件等进行一系列检测,例如对吊钩的危险断面的检查、对裂痕类的检验排查。当前无损检测已经成为一种被普及运用的技术,并且相关领域表现十分成熟,可以对不同种类的关键设备进行检测和维护,也是当前日常维护以及故障检验起重机械时不可或缺的一种技术[2]。

无损检测是借助各种科学技术,对不同类型的机械设备进行查验,及时发现设备出现的缺陷以及问题。尽管无损检测在诸多方面都具有明显优势,可是在实际运用中,仍有一些值得注意的问题。例如,由于起重机是由诸多滑轮等众多零件组装而成,而在实际运行时组装零件在一定程度上会受交变应力所影响,极易导致设备内部出现损伤缺陷。如果不能在第一时间解决相关故障,必定会使设备故障问题更加严重,甚至引发极具危险性的裂痕问题。所以应对设备各项问题进行及时排查检测,并采用科学的处理手段,确保起重机稳定运行。无损检测的主要优势是在实际操作中可依据起重机实际情况,以科学手段对其内部元件进行分析,全面掌握钢丝绳以及众多部件所存在的缺陷。与此同时,无损检测还可以根据元件参数特点对潜在故障进行排查,及时发现故障并处理[3]。

在起重机正常运行时,为避免由于负载变化而产生难以处理的缺陷,减少正常运转时所出现的问题,务必掌握应力变化规则以及相关系数,全方位了解设备实际信息,借助科学调理手段处理隐患。

2 起重器械无损检测要点

由于起重器械种类繁多,各类型机械在设计、生产、检验及验收等方面存在一定偏差,所以对其进行检测时也需采用针对性方式。在实践中,主要是对机械各个部位元件以及其结构上容易发生缺陷的部位采用无损技术进行检测,同时运用对应的手法与标准开展探伤工作。

检测时必须保证机械全部构件,如吊索、制动器等没有受到损伤,并且在检测完后整体上也不能产生裂纹,避免其受到永久性磨损。而对于滑轮大多数摩擦部位元件,检测其表层磨损程度的相关标准也十分严格,特别是对于一些金属元件,处理焊缝时必须全面遵循相关规定。在进行无损检测时,详细标准可以参考各类机械技术说明书或者技术要求等,应依照对应的技术标准对各类检测对象采取针对性检测手法与技术。

3 无损检测在起重机械安全检验工作中的实践应用

由于检测起重机械时所需关注的问题来自多个层面,检测时必须结合设备实际属性以及相关参数开展工作,检测起重机械时常用的技术手段如下。

3.1 射线检测

起重机主要组装部分大部分是采用焊接手段实现连接,倘若焊接方面出现故障,起重机正常运转时必将受到影响,严重的还会引起焊口撕裂,进而出现一系列安全故障。鉴于此种情况,对设备焊接情况进行检查检修很有必要,而X光线可在相关检查检修工作中发挥关键作用。由于X光线对光难以穿透的物质有良好的穿透性,并且在穿透物质过程中会让物质内部原子产生电离反应,进而出现光化学现象,实际操作中应做好警示隔离,防止照射人。采用胶片感光方式对其实际强度进行查验后,可以确定具体操作位置。检测起重机内部元件故障时通常运用射线检测方式,运用X光线对修复焊接面进行检测后,可直接反映出焊接水平。在对设备进行射线检测时,要保证设备厚度一致,大小规整,并且钢板形状要整齐。除此之外,其还可在后期对X射线的检测结果以及相关影像资料进行永久性存放保管,所以射线检测是当前普遍运用的一种方式。

3.2 观察检测

观察检测方式也称为目测,是完成起重机组装工作的关键步骤,也是不可或缺的、最重要的步骤之一。在开展相关工作时,要求具有丰富实践经验的专家仔细观察,对起重机的工作状态、组成元件、整体结构以及综合性能给出一定评断。由于目测检测方式所涉及的内容较为庞杂,进行实际评断时要参考起重机表面平整程度、内部元件安装尺寸与大小形状、设备实际载荷能力、电力供给系统检测、保护系统状态以及设备综合运行状态等多方面。目测主要是对设备整体金属结构、设备是否符合相关安装要求进行综合性分析,对设备整体性能与运行情况进行全方位试验,做出合理判断。对电力供给系统的检测包含照明、地线连接、相关装置配备情况等。只有将前期工作做好,起重机在后期运行时安全性才能得到保证,避免因起重机故障等相关问题对施工造成不良影响。

3.3 振动检测

振动检测主要是对设备刚度进行测验,这种检测方式也是无损检测中最关键的内容之一。在对起重机主梁的振幅、振动频次进行相关检测以后,振动会减小。检测起重机刚度时,主要评判依据是设备振动幅度的强弱。当前起重机设备种类多,不同型号的特点也不相同,并且内部构造及元件十分繁杂细小,极具精准性。由此,在对其进行振动检测时也会因为设备之间存在的型号差异使得检测结果出现差异。与此同时,在对起重机进行振动检测时,不同位置对应的结果也大不相同,所以在实践操作时要重点关注相关问题。如果发生振动,工作人员可观察吊钩起升或下降时是否发生振动,也可能是调节控制刹车油路的压力控制阀件、刹车构件内部弹簧断裂、滚筒内部刹车片摩擦异常等原因造成的。

3.4 磁粉检测

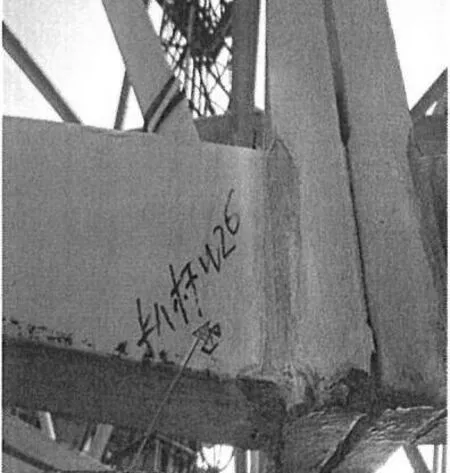

起重机长期运转后部件表层逐渐会产生微小裂痕、缝隙等缺陷,而磁粉检测能有效解决此方面问题。由于磁粉检测可充分利用磁场的连续特点,实际检测时一旦磁场出现断裂,就会使出现问题部位的裂痕以及缝隙的形状不规律,这是故障位置吸收磁粉所导致的,据此可准确定位到损伤部位具体位置,进而对其实际形状以及大小进行判断,为后续维护工作提供保障。由于起重机内部元件大多由金属构成,所以其具有一定的磁吸属性,使用过程中元件在一定程度上会受到磁化干扰,进而丧失功能,通过磁粉检测能迅速定位并确认构件是否有故障。磁粉检测现场工作如图1所示。

图1 磁粉检测现场工作图

3.5 渗透检测

设备表面出现裂痕等问题时可以使用渗透检测,且渗透检测的实际结果不受化学因素及物理因素影响,所以渗透检测当前可以运用在不同材料的设备中,特别适合用在室外场所中。尽管设备内部元件几何问题并不会对渗透检测产生不良影响,但是渗透检测速度较慢,而且还会使用到化学检测剂,对人体健康会造成不良影响,也会对生态环境造成严重破坏,所以在实际运用过程中要重点做好个人防护,制定相应的防范措施防止污染海洋。

3.6 超声波检测

采用超声检测技术可对机械材料对接处或者交接焊缝部位所存在的缺陷进行全方位检测,所以超声检测也是最为普遍的检测机械焊缝问题的手段,在当前被广泛使用。采用这种检测方式能够有效检测机械吊钩内部所存在的裂纹现象、白点等,作为承载工具的集装箱专属吊具由金属材料组成,所以要着重检测焊接缝质量。

使用此种技术检测起重机时,需结合板厚和焊接类型挑选合适的K值斜探头,同时还要结合检测标准以及被检测部件的实际厚度,科学挑选对比试块,之后再结合人工缺陷实际当量数据确定距离,进而正确判断缺陷当量。在实际检验过程中,斜探头还应该和焊缝中心位置保持垂直,在焊接两边位置进行锯齿形排查等工作,还可以适当采用转角或者环绕等形式进行扫查,进而精准定位到缺陷位置,之后在焊缝表面位置做出相应标记,将缺陷实际所在位置进行精准记录。

运用超声技术检测角焊缝过程中,在挑选检测面以及探头时还应综合性考量各种缺陷发生概率,确保声束可以和焊接缺陷部位保持垂直。根据机械结构种类,大体可以把角焊缝形式分为5种,分别为接板内部直探头、斜探头、外部斜探头以及主板内、外部斜探头。根据被检测对象采用单项或多项搭配方式进行检测。直探头是检测角焊缝的主要手段,根据不同情况可适当采用斜探头。

在检测T形焊缝时,运用超声技术依旧应该结合缺陷类型挑选探头和检测面,尽量保证声束可以和缺陷位置垂直。依据焊缝结构类型,采用以下3种方式检测T形焊缝:①翼板外斜探头方式;②腹板斜探头方式,腹板实际厚度小于25 mm时采用此方式,K值通常保持在2.5左右,不能超过3.0;③翼板外直探头,采用此检测方式时最好选择K1探头。评价缺陷过程中要结合腹板真实厚度,把其作为标准。

此外,还要保证超声波实际频率为2万Hz以上,并且探头频率要始终保持在3 MHz左右。超声波检测拥有诸多优势,例如可提升检测工作的灵敏度,使检测更具时效性、成本费用低,不威胁人体健康。

3.7 电磁检测

3.7.1 涡流测厚

检测线圈和被检对象表层金属之间的漆层实际厚度会在一定程度上影响到检测阻抗值,相较于一些频率稳定的检测线圈,借助测量线圈阻抗变化情况能够准确计算提离厚度。由于涡流测厚会受电导率与板厚的影响,所以要想有效处理此类影响,通常要挑选具有高频率特点的涡流。

作为空间电磁耦合,通常情况下涡流并不需要处理被测对象表层,可有效提高膜层厚度检测质量,确保检测结果精准和可靠,进而消除有可能对检测精度造成不良影响的杂质。

3.7.2 裂纹检测

在运用电磁技术检测起重机裂纹时,可对机械金属试件采取一交变磁场,使其局部得到磁化,当试件受到交变磁场影响时,也会相应产生感应电流,同时还会产生感生磁场。倘若试件存在缺陷,其表层区域还会出现泄漏磁场,借助磁敏元件收集畸变,可获取缺陷数据,例如裂纹具体区域以及实际深度等。

采用这种方式检测起重机裂纹具有精准高效优势,同时还可以对裂纹开展定型评价。但在检测时会受到集肤效应干扰,导致波形和裂纹实际情况间呈非线性关系,所以在运用时应利用人工对比形式精准采集信息。

使用电磁技术检测机械裂纹时,通常不必处理机械表层,可对金属结构焊缝列进行全方位检测,并且检测结果精准度与磁粉检测结果相当,可快速检查起重机。但是此种方式一定程度上会受磁场信号的制约,如果在磁粉检测前没对其开展相关退磁操作,将会导致被测部位受到很大干扰,所以应在磁粉检测前采用这种检测方式。

3.7.3 钢丝绳检测

通常情况下使用漏磁手段检测钢丝绳。当探头进入钢丝绳后,还需对其进行技术磁化,依照缺陷所导致的磁场参数变化状况,可有效识别钢丝绳各类型缺陷,并对其开展相关判别以及定型或定量分析。检测时是否清理油污或灰垢并不会对检测造成影响,由于滑轮、卷筒等组件会因受到摩擦导致其夹杂巨量铁磁颗粒,所以有必要对其进行适当清洁。

3.8 磁记忆检测

磁记忆检测主要是对金属结构真实应力集装情况开展分析检查。借助对金属组件的测量,对应力集中区域进行合理判断,进而实现对机械缺陷部位的判断和监控。这种方式可定义为弱磁检测,并不用磁化工件,应力集中区域也会因受到地磁场影响传递相应信号。若对工件开展磁粉检测后未能及时开展退磁工作,就会导致此信号微弱,所以同样需要在磁粉检测前开展。

4 结论

综上所述,无损检测在安全检验起重机械方面发挥着关键性作用,实践中要充分依照具体状况合理运用不同检测手段。倘若起重机械出现缺陷,势必产生隐患,所以起重机械的检验、检测工作必须引起相关人员的重视。利用先进的、便捷的检测技术,最大限度减少起重作业发生故障的概率,及时发现问题,消除隐患,提高起重机运行的可靠性。