某天然气处理终端Titan250 燃气透平置换技术创新实践

曾 强 周桂锋 辛江华

(中海石油深海开发有限公司,广东 深圳 518000)

索拉透平公司总部位于美国加利福尼亚州圣迭哥市,是卡特彼勒公司的子公司。索拉是全球领先的工业燃气轮机制造商,目前已有超过15000 余台套轮机在100多个国家运转超过25 亿小时。索拉产品在全球范围的石油、天然气及发电项目的开发中扮演着重要角色。

中海石油某天然气处理终端选用索拉Titan250 燃气透平机组,直接驱动筒式压缩机,为天然气增压外输提供动力。Titan250 是索拉全球范围内最大机型,其压气机16级,透平涡轮4 级,为双轴燃气轮机,前两级涡轮驱动GP轴,后两级涡轮驱动PT 轴,通过联轴器直接驱动索拉C611 筒式压缩机。依据索拉透平维护手册[1],燃气透平每运行30000h 需进行大修置换机芯,以确保机组在下一个大修周期内平稳运行。

1 燃气透平置换技术

透平是以连续流动的气体为工质的旋转热力机械,是由压气机、燃烧室和透平涡轮三大部分及相应辅助系统设备组成的成套动力装备。其工作原理为一个热力学循环:进气- 压缩- 燃烧- 膨胀- 做功- 排气。燃气轮机以空气为工作介质,压气机从外界大气中吸入空气,并将空气进行压缩,经过压缩的气体一部分进入燃烧室,与喷入的燃料相混合,点火燃烧,产生高温高压高速的燃气,具有高温高压高速的燃气进入透平涡轮膨胀做功,使涡轮高速旋转,并推动压气机转子以及驱动负载一起高速旋转[2]。

索拉燃气透平置换技术牢牢掌握在厂家手里,属于卡脖子关键核心技术。索拉公司向客户提供一台翻新的燃气透平机芯用于置换,并将置换下来的旧机芯返回美国拆解,检查更换压气机叶片、动力涡轮、轴承、密封等易损部件。Titan250 全亚洲仅有8 台,而中海石油某公司在南海东部就拥有其中的5 台,自2014 年投产以来,还未进行过大修置换,此次置换也是全亚洲首台Titan250 置换。受疫情影响,原计划索拉美国厂家无法到现场开展置换工作,只能由生产方组织技术力量开展攻关,攻坚置换难题。

2 透平置换技术难点分析

2.1 置换对中效率低、精准度不够

透平压缩机为高速旋转机械,转速高达10000rpm,定位尺寸精密,安装配合精度高,对中工艺要求极高。并且机芯重量超过22 吨,体积庞大,由数千个零部件组成,置换对中作业复杂。索拉公司置换对中使用其具有自主知识产权的对中软件,但不提供给现场使用,如何保证对中精准度,这是摆在眼前不可逾越的一个难关。传统对中方法对于超大型机组来说,对中效率低、精准度不够。

2.2 置换技术要点多,创新要求高

此次置换需要移除的机组附属系统设备有数百项,涉及机械、电气、仪表等多个专业领域,步骤复杂、工程量大。譬如进气蜗壳回装时,常常由于体积大、刚度不够,造成前后法兰面装配不到位,损坏密封圈、造成蜗壳变形等情况发生。针对置换中遇到的难题,现场对照厂家完工文件,并查阅相关参考文献[3],逐个分析讨论,开展技术创新,开发软件,设计工装,最终一一攻克难题。

3 透平置换技术创新总结

3.1 基于双表法的对中计算软件

透平置换对中是保证机组稳定运行的关键条件。索拉公司置换对中使用其具有自主知识产权的对中软件,无法提供给现场使用,这对于现场自主置换来说,是不可逾越的关键一环。为突破这一瓶颈,置换团队从双表法机械对中原理出发,构建数学模型,推导计算公式,并利用实际对中数据进行试验校正,最终实现了双表法中四种模式调整值的精确计算。然后按照计算逻辑,编写代码,汇编成软件,成功完成了基于双表法的对中计算软件开发。经过数次对中实践验证,软件计算结果精确有效,打破索拉对中软件的封锁。该软件已经取得了国家计算机软件著作权,证书编号:软著登字第8165996 号。

3.1.1 构件数学模型,推导计算公式

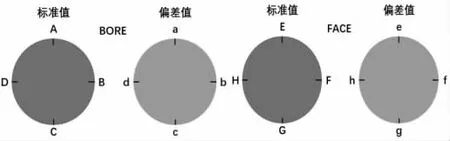

双表法对中是用两个百分表检查联轴器轮毂和端面,并根据百分表数值,判断机组是否满足对中标准的机械对中方法。当对中结果不满足要求时,利用偏差值和标准值进行比对,通过逐步换算和调整,最终达到对中标准。

通过对测得的数值进行计算分析,确定两轴在空间的相对位置,最后得出调整值和调整方向,达到较为精确的轴对中。根据架表和打表位置的不同,双表法有四种模式,分别是表架于固定端且表打内孔、表架于固定端且表打外缘、表架于移动端且表打内孔、表架于移动端且表打外缘[4]。这四种模式的计算过程不同,需分别构建数学模型,推导计算公式。

首先,构建对中基准模型:假设标准值Bore(轴向)12点、3 点、6 点、9 点数值分别为A、B、C、D,标准值Face(端面)12 点、3 点、6 点、9 点数值分别为E、F、G、H;实际偏差Bore12 点、3 点、6 点、9 点数值分别为a、b、c、d,实际偏差Face12 点、3 点、6 点、9 点数值分别为e、f、g、h。如图1 所示。

图1 对中基准模型

其次,构件机组相对位置模型,移动端外伸量为L1,地脚跨距为L2,固定端端面直径S,移动端端面直径为M。如图2 所示。

图2 机组相对位置模型

最后,根据数值构建数学模型,按照相似三角形原理,即可推导出四种模式下调整值的计算公式。

3.1.2 设计软件架构,编写代码生成软件

根据计算公式中所需要用到的数据,按照先后顺序,设计六个界面,分别是“开始”、“机器参数设定”、“标准值”、“实际偏差值”、“模式选择”、“调整值”界面。

软件界面逻辑及操作流程如下:在“开始”界面,输入账号、密码后,即可进入“机器参数设定”界面;进入“机器参数设定”界面后,输入移动端外伸量、地脚跨度值,即可进入“标准值”设定界面;进入“标准值”界面后,在对应的空白文本框内输入标准值,即可进入“实际偏差值”界面;进入“实际偏差值”界面后,在对应的空白文本框内输入实际偏差值及端面直径后,即可进入“模式选择”界面;进入“模式选择”界面后,根据需要,选择四种模式中的一种,即可进入“调整值”界面;进入“调整值”界面后,单击“显示结果”,将计算出调整值得大小和方向。

每个界面都附有示意图,方便理解、掌握和参数输入;每个窗口都设置返回到上一界面的选项,方便修改数据。根据每个界面需要实现的功能,利用编程软件C#,编写相应的代码,然后汇编成软件。六个界面设计示意图如图3 所示。

图3 六个界面设计示意图

3.1.3 对中计算软件试验与应用

软件开发完成后,在现场进行试验和应用。在Titan250 透平置换机组对中过程中,经过数次对中实践验证,软件计算结果精确有效,趋势良好,经过不到两天的时间就完成了对中调整作业,取得了良好的效果,打破索拉对中软件的封锁。

3.2 一种用于Titan250 进气蜗壳装配的可调节定位支撑

法兰面的配合精度不够,出现配合间隙超标的情况。

3.2.1.3 蜗壳后法兰面无法通过密封圈:当后法兰面变形严重时,该法兰面甚至难以越过密封圈,导致安装不到位。时常出现前法兰面已经到位,但后法兰面尚未穿过密封圈的情况。

3.2.1.4 后法兰面密封圈损坏:当后法兰面变形严重时,在穿越密封圈时可能会剪切破坏密封圈。

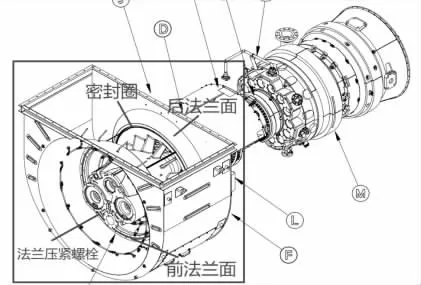

3.2.1.5 进气蜗壳装配安装难度大,需要频繁调整送入角度才能保证平行穿越密封圈,同时需要频繁调整后法兰面,才能保证蜗壳配合精度。进气蜗壳装配示意图如图4 所示。

图4 进气蜗壳装配示意图

针对Titan250 进气蜗壳回装难题,自主开发一种可调节定位支撑,安装在进气蜗壳法兰面之间,保证两个法兰面在安装时平行推入,防止变形,提高装配精度和质量,经现场应用,快速完成精准回装。该实用新型专利已提交技术交底和备案,获得国家专利局受理通知,专利号:202220370284.3。

3.2.1 Titan250 进气蜗壳回装难点

Titan250 进气蜗壳体积庞大,分为前后两层法兰,整体为不锈钢材质,蜗壳壁厚较薄。其中前法兰面采用垫片法兰密封,后法兰面采用密封圈密封;蜗壳回装固定时,依托前法兰面螺栓压紧。但由于不锈钢蜗壳整体刚度不够,在装配时经常出现如下问题:

3.2.1.1 蜗壳后法兰面较易变形:蜗壳装配时,两个法兰面之间没有支撑,前法兰面为主要受力面,后法兰面为被动受力面,且后法兰面装配一套微凸起的密封圈,导致后法兰面在推入的过程中容易出现变形和不平衡。

3.2.1.2 蜗壳后法兰面配合间隙超标:由于后法兰面在推入过程中出现一定的变形,导致后

3.2.2 可调节定位支撑杆结构介绍

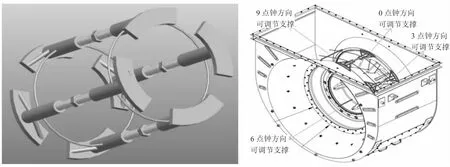

一种用于Titan250 进气蜗壳装配的可调节定位支撑,3D 设计及装配示意图如图5 所示。

图5 可调节定位支撑3D 和装配示意图

3.2.2.1 该可调节定位支撑杆由法兰支撑杆、中间螺杆和连接钢丝绳构成。整体为可拆卸式,每组支撑长度可调,调节范围为0-100mm。

3.2.2.2 法兰支撑杆,共8 套,每套由不锈钢钢管、斜拉筋、半月环构成。钢管一端为空心内螺纹,钢管另一端与半月环焊接,钢管腹部与半月环两端采用斜拉筋焊接。钢管长度为两法兰面间距的2/5;外径为25mm,内径为16mm,采用反向螺纹,螺纹深度为支撑杆长度的1/2。每根钢管腹部1/2 以下10mm 处和20mm 处,开M6 直通孔。半月环直径为后法兰直径,长度为后法兰周长的1/6。斜拉筋采用8mm 不锈钢实心杆,腹部焊接位置为支撑杆靠近半月环侧的1/3 处,半月环焊接位置为其两端。

3.2.2.3 中间螺杆,采用16mm 实心不锈钢杆,长度为两法兰面间距的2/5。螺杆中间50mm 为外六方杆,两端螺纹为反向螺纹;便于调节定位支撑的长度。

3.2.2.4 连接钢丝绳共2 条,直径为4mm,总长度为法兰周长的110%。钢丝绳一端安装锁紧块,构成死绳端,钢丝绳另一个安装可拆卸锁紧机构。使用时,钢丝绳穿过每根法兰支撑杆的M6 直通孔,累计绕成一圈,并在末端锁紧。锁紧后的钢丝绳,可以防止可调节定位支撑松脱。

3.2.2.5 使用时,将一根中间螺杆与两个法兰支撑杆连接,构成一套可调节定位支撑。在进气蜗壳两个法兰面之间对称安装4 套可调节定位支撑,并使用钢丝绳绕一圈后拉紧。

3.2.3 可调节定位支撑杆实践与应用

在进气蜗壳两个法兰面之间,对称平行安装四组可调节定位支撑,并将支撑杆之间钢丝绳拉紧,保证四组支撑相对平行。此时两个法兰面保持平行,且有足够的支撑强度。再按照正常流程装配进气蜗壳,可实现一次性精确安装。

该可调节定位支撑在Titan250 进气蜗壳回装时,经现场应用,保证了进气蜗壳的刚度,提高进气蜗壳的装配精度和质量,有效避免损坏密封胶圈,防止进气蜗壳变形,简化了装配流程,提高装配效率,取得了较好的实践效果。

4 结论

本文阐述了中海石油某天然气处理终端对索拉Titan250 机组开展透平置换攻坚,突破技术封锁,开展技术创新,最后研究形成专利技术成果。此次置换是全国范围内的首次Titan250 置换,积累了大量的置换经验,创新工作方式,获得了“基于双表法的对中计算软件”和“一种用于Titan250 进气蜗壳装配的可调节定位支撑”两个技术创新总结,为索拉其他型号燃气透平机组置换提供了技术参考。