压密灌浆技术在处理水工挡土墙裂缝中的应用

褚广辉

(中铁长江交通设计集团有限公司,重庆 401121)

1 概述

裂缝是混凝土建筑物的常见病害之一,对于水工混凝土建筑物,任何细小的裂缝都特别敏感[1]。因为水工混凝土建筑物的裂缝会引起混凝土表观质量不达标、抗渗性降低、钢筋锈蚀、耐久性变差等一系列问题[2-4]。因此,开展水工混凝土开裂原因的分析与防治就显得尤为重要。

水工混凝土挡土墙产生裂缝的主要原因[5-6]是基础不均匀沉降;挡土墙结构太长,结构缝设置数量偏少,温度伸缩引起;排水不畅,造成土压力增大以及设计截面尺寸不合理等。

压密灌浆[7]是通过钻孔向土层中压入浓浆,随着土体的压密和浆液的挤入,将在压浆点周围形成灯泡形空间,并因浆液的挤压作用而产生辐射状上抬力,从而引起地层局部隆起,许多工程利用这一原理纠正了地面建筑物的不均匀沉降。

2 工程概况

2.1 工程概况介绍

某码头工程中,一共建设了5 个多用途泊位,设计吞吐总量为625 万吨/年,其中集装箱的吞吐量为45 万吨/年,杂货的吞吐量为175 万吨/年。

前沿护岸共分为A、B、C、D 四段。其中A 段、B 段为开挖区域,当墙高<7m 时采用一般重力式挡土墙;当墙高≥7m 时,采用衡重式挡土墙。重力式挡墙和衡重式挡墙基础均坐落在基岩上。C 段为回填区域,采用开山土石+土工格栅的形式,在低于标165.00m 时,土工格栅的竖向间距为1.0m,标高165.00m 到172.00m 之间,土工格栅的竖向间距为0.5m,在标高为173.00m 处, 设置墙高为7m 的重力式挡土墙。在回填区设置排水盲沟。D 段挡墙在靠近桥台处为回填基础,在远离桥台处为开挖基础。

2.2 前沿挡墙设计情况介绍

前沿护岸挡墙裂缝仅发生在C 段和D 段挡墙,因此,仅介绍C 段和D 段挡墙的设计情况。

2.2.1 C 段挡墙

本段挡墙位于高回填区域,高程150.90m 以下均已经采用大块石回填形成。在高程150.90m 之上进行回填开山土石混合料,要求分层碾压开山土石混合料,加双向土工格栅之后,综合内摩擦角不低于35°,开山土石混合料每隔40cm 分层碾压,回填开山土石中石块的粒径不能大于20cm,在碾压回填料时尽可能减少块石对格栅的影响。在进行回填前,必须进行试验确定合适的土石比例的相关指标,以达到综合内摩擦角不低于35°的要求。

在高程为150.90m~165.00m 之间,双向土工格栅的竖向间距为1.0m,高程165.00m~172.00m 之间,双向土工格栅的竖向间距为0.5m。在高程173.00 开始设置高7m 的重力式挡土墙至顶标高180.00. 在高程为157.00m处开始,设第一道排水盲沟,在高程为165.00m 处开始,设第二道排水盲沟,共设置2 道。

护岸结构采用浆砌六角块,坡度为1:1.75,采用M10浆砌块石挡土墙进行护脚。在高程为157.00m 和165.00m 处分别设置2m 宽的马道,护岸结构缝每隔15m设置一道。

2.2.2 D 段挡墙靠近桥台端

在原状土上进行块石回填至标高174.00,然后设置6m 高重力式挡土墙至180.00m,墙后采用开山石进行回填,墙后10m 处设置倒滤层,倒滤层后方采用土石方回填。前沿护坡采用浆砌六角块,坡度为1:2,采用C20 挡土墙进行护脚。

3 挡土墙裂缝生成及原因分析

3.1 裂缝产生的情况说明

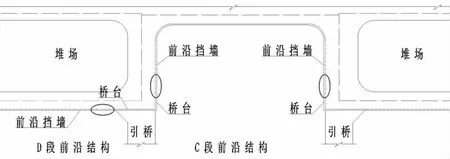

前沿护岸挡墙施工完成后,经历四个水位变幅后,发现在C 段和D 段前沿挡墙与桥台衔接处出现裂缝,见图1 中圆圈位置。

图1 C 段、D 段挡墙出现裂缝位置示意图

所产生的裂缝主要三种,分别为斜向型裂缝、水平型裂缝和部分竖向裂缝,裂缝的最大宽度为2mm,并且主要发生在靠近桥台的第一个挡墙结构段内。根据观测数据,沉降已稳定,裂缝没有继续扩大的趋势,详见图2。

图2 D 段挡墙靠近桥台处出现裂缝的位置

3.2 裂缝产生的原因分析

根据桥台、前沿挡墙的施工情况,结合现场踏勘情况,初步判定裂缝产生的原因有以下几个方面:

3.2.1 发生裂缝的挡墙基础均为回填基础,在靠近桥台附近,大型碾压机无法达到,故采用小型的夯实机对回填基础进行夯实。由于回填基础的密实度和回填开山石的孔隙率等参数指标未达到设计要求。因此,经过了两年四次的水位涨落,地下水位频繁交替升降,回填料内部粉粒、粘粒流失,出现不均匀沉降,在靠近桥台处的挡墙发生了裂缝。

3.2.2 前沿挡墙浇筑完成后,后方陆域部分未及时进行封闭,处于裸露状态,在下雨时,后方山体雨水汇聚与此,雨水下渗,从挡墙处排除,加速了回填料内部粉粒的流失,从而造成不均匀沉降。由于裂缝的产生,挡墙向桥台方向微倾,从而造成前沿挡墙向桥台挤压,对桥台受力有一定的影响。

4 裂缝处理方法

根据现场踏勘结果,出现裂缝的原因主要是由于回填区细颗粒流失,造成的地基不均匀沉降而造成的。因此,处理的主要思路是对地基进行压密灌浆,形成上抬力,纠正挡墙不均匀沉降。

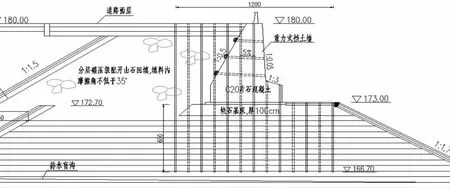

4.1 C 段前沿挡墙地基加固

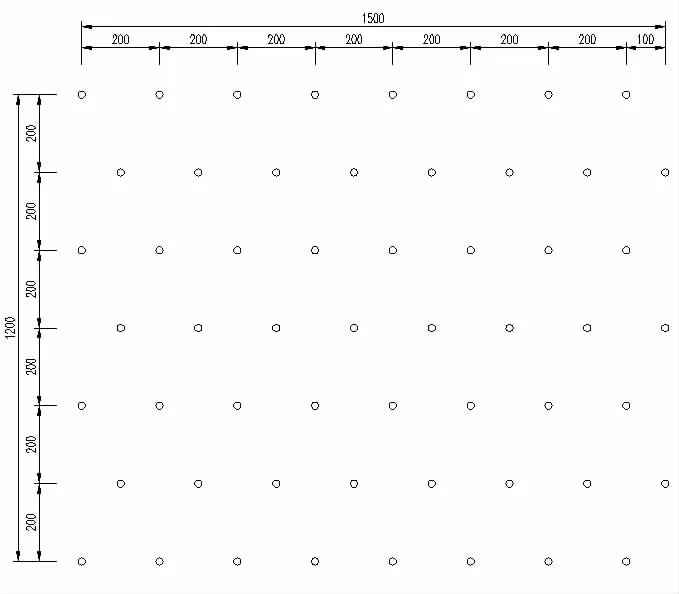

注浆加固采用注浆花管方法对地基土进行加固处理,因裂缝只出现于靠近桥台的第一段挡土墙内,因此处理范围为分别靠近桥台第一段挡土墙15.0m×12.0×7.0m(长×宽×深)的区域,钻孔孔径拟采取φ90mm,垂直钻孔,注浆孔的间距为2m,整个施工面采用梅花形布置40 个钻孔,本次花管注浆每孔钻孔深度7~12m,自下向上的分段注浆,断面图详见图3、5。

图3 C 段前沿挡墙灌浆断面图

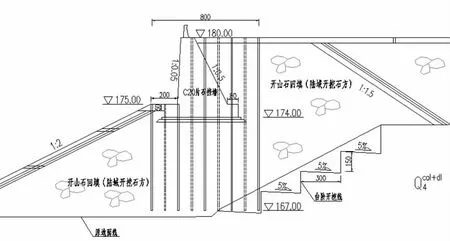

4.2 D 段前沿挡墙地基加固

注浆加固采用注浆花管方法对地基土进行加固处理,花管灌浆钻孔灌浆处理范围为15.0m×8.0×7.0m(长×宽×深)的区域,即靠近桥台第一段挡土墙,钻孔孔径拟采取φ90mm,垂直钻孔,注浆间距为2m,共布孔40 个钻孔,本次花管注浆每孔钻孔深度8~13m,自下向上的分段注浆,断面图详见图4、5。

图4 D 段前沿挡墙灌浆断面图

4.3 加固方案实施

施工工艺流程:

a.测放孔位。根据设计孔位在一定注浆范围内进行准确定位,定出注浆孔位后,将这些注浆孔位标记出来。

b.成孔。注浆孔孔径为50mm。

c.花管制作以及安放。注浆孔的孔深决定花管的配置,花管通过设计要求进行制作,成孔后将注浆花管下入至孔底,之后将孔口管进行封闭处理。

d. 注浆。首先选择水灰比为1:1 的纯水泥浆作为注浆材料,将早强减水剂和微膨胀剂掺加至纯水泥浆中,其中水泥选用的是普通硅酸盐水泥;其次是将纯水泥浆以0.5Mpa 的注浆压力注入注浆口;为了使注浆工程质量得到确保,边缘孔的孔距一般为其他注浆孔的孔距的1/2。最后当注浆量小于0.4 L/min 或注浆地面大量冒浆,在稳定30min 后,即完成了注浆。每组注浆后,应每间隔2~3 孔隔孔注浆。

e.清洗。当不需要连续施工时,在注浆完成后及时清洗注浆泵、注浆管等。如连续施工可根据具体情况不进行清洗操作。

4.4 墙面裂缝处理

墙面裂缝的处理方法,根据《港口水工建筑物修补加固技术规范》(JTS 311-2011)进行裂缝修补。

5 处理后现场效果

挡土墙地基注浆加固后,经过一个月的沉降观测及墙体表面观测,未发现挡土墙沉降。墙体表面未发现新裂纹,原修复后裂缝未有裂缝发生,地基加固效果明显。

图5 C、D 段前沿挡墙灌浆平面图

原挡墙由于倾斜,向桥台处挡墙挤压,经过地基处理后,压密灌浆时会因为注浆液的挤压作用而产生辐射状向上抬力,抵消了挡墙向桥台的挤靠力,使原挡墙恢复至原位,减少其偏斜度。

6 结论

本文对挡土墙裂缝产生的原因分析,当挡土墙裂缝是由地基沉降而引起时,选择压密灌浆的地基处理方法,从而产生辐射状上抬力,可以很好的解决此类问题,以期为今后类似工程提供了简单有效的治理方法。