车身温度对B1B2工艺的影响

冯双霞,王 辉,贾帅锋,李 琦 (奇瑞汽车河南有限公司,河南开封 475000)

0 引言

随着国家对汽车涂装环保节能的要求越来越高,促使我国的涂装紧凑型喷涂工艺快速发展。汽车涂装能耗约占汽车制造过程总能耗的60 %。降低涂装过程中的能源消耗、减少污染物排放,对于保护人们的生活环境具有非常重要的意义。水性免中涂工艺(B1B2工艺)相较于传统的三涂两烘(3C2B)工艺,将中涂层的功能特性集成到涂料体系的其他组分中,减少了涂料用量,降低了能耗和VOC(挥发性有机化合物)的排放量。由于减少了涂料用量,车身的整体涂层膜厚下降,在此工艺应用时需要重点关注车身外观的商品性。考察了车身温度对免中涂工艺的过程管控和车身外观的影响,并制定了相应的管控措施。

1 工艺流程

工艺流程如下:

脱脂→硅烷→电泳→电泳烘干→电泳研磨→UBS(under body sealing,车身底部焊缝密封)→UBC(under body coating,车身底涂)→粗密封→细密封→PVC(polyvinyl chloride,聚氯乙烯)烘干→颜色编组→面漆擦净→BC(色漆涂层)1喷涂→漆面检查→BC2内喷→BC2外喷→漆面检查→闪干→CC(清漆涂层)内喷→CC外喷→面漆烘干。PVC烘干后车身经颜色编组区分组后,进入喷漆室进行喷涂。

2 问题描述和分析

2.1 冬季流挂问题

2.1.1 问题描述

BC2外喷检查站对车身漆面检查过程中发现车身铰链、棱线造型和突出造型位置出现油漆流淌和漆膜流挂现象,对面漆流挂车身进行统计,主要集中在冬季环境温度低时,班次首批约30台车身。

2.1.2 问题调查和原因分析

铰链位置流挂:在面漆擦净位置对喷涂前的车身进行检查确认,车身内表面铰链位置存在水雾,用擦净布将水雾擦拭后跟踪车身喷涂状态,铰链流挂问题减轻但并未完全消除,随后对擦净位置擦拭后车身在BC1检查站确认,铰链位置仍存在少许水雾,经二次擦拭后,在BC2检查站确认车身铰链位置流挂问题消除。

外表面流挂:对外表面流挂位置进行膜厚检测,膜厚约90 μm,无明显异常,结合内表面流挂问题调查对面漆颜色编组区车身温度和车身进入喷漆室前温度进行统计,过程温度测量发现颜色编组区存储的上班次车身温度约为5~10 ℃,进入喷漆室时车身外表面温度约为15~18 ℃,内表面温度为10~15 ℃;班次开始后过PVC烘干炉的车身经颜色编组区至面漆擦净时车身温度>25 ℃,车身未出现水雾和流挂问题。

原因分析:通过对流挂车身喷涂前后过程跟踪和分析发现,颜色编组区(无送排风系统)冬季存储车身温度较低(82 ℃),喷漆室温度控制在23~25 ℃,相对湿度(65±5)%,温湿度较高,车身进入面漆擦净间和喷漆室后温度会逐渐升高,车身表面产生水雾,擦净间擦拭水雾后车身进入喷漆室温度继续升高,二次产生水雾导致喷涂过程流挂问题,擦拭未能杜绝流挂问题,需从根本上解决颜色编组区车身温度过低的问题。

2.2 夏季桔皮问题

2.2.1 问题描述

根据车身外观监控数据,夏季车身桔皮数据超差,整车桔皮数据合格率由95 %降低至53 %,车身长波数据较冬季时高出2.5个单位。

2.2.2 问题跟踪和原因分析

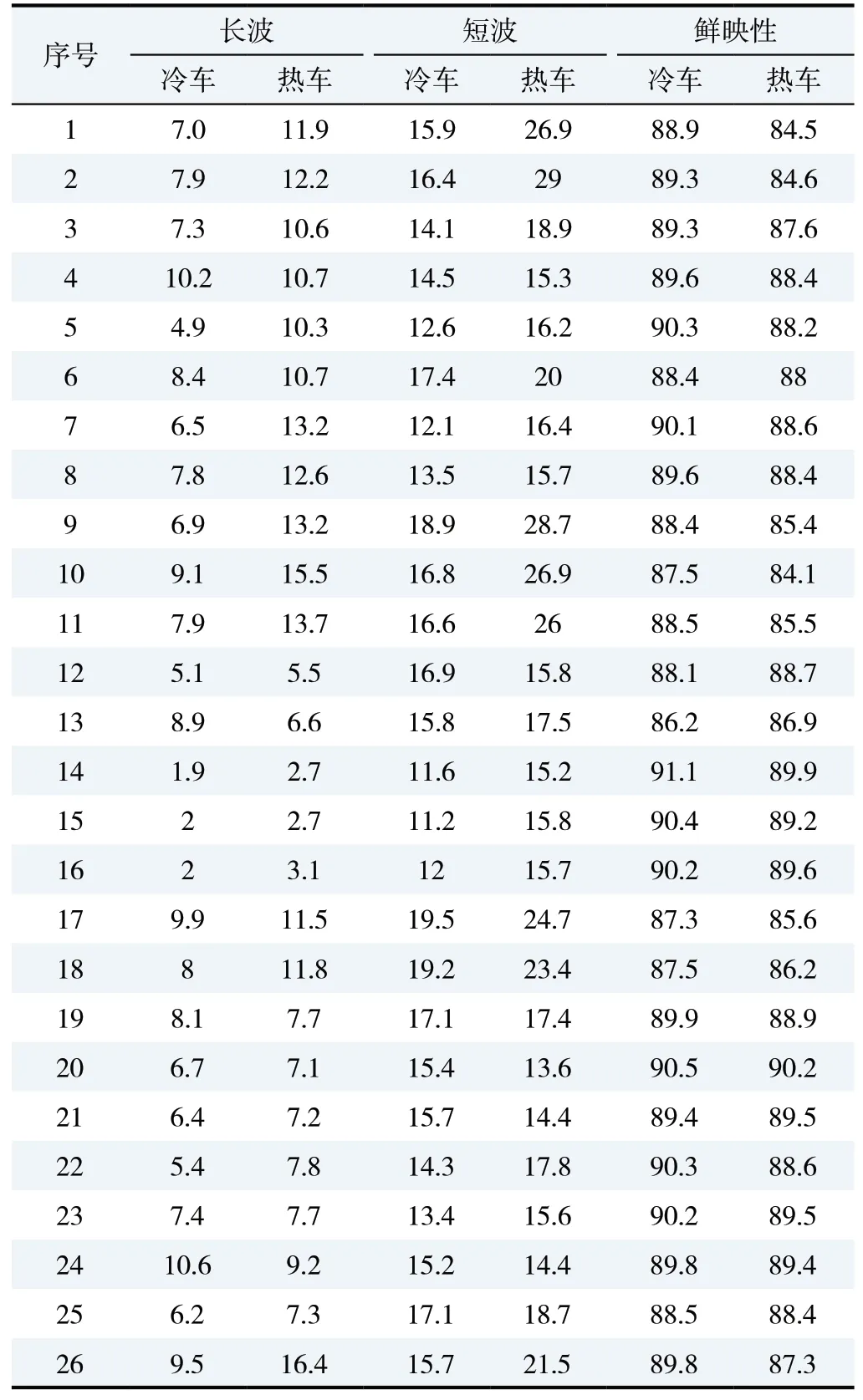

对夏季车身外观数据分时间段进行跟踪测量,开班颜色编组区存储的车身温度为20~30 ℃,面漆喷涂后测量外观数据(附表中冷车数据),长短波和鲜映性数据满足标准要求,对开班后PVC烘干炉出炉车身进行跟踪测量,车身经过颜色编组区到面漆擦净间擦净时手触车身温度较高,使用红外测温仪测定车身温度约40 ℃,PVC烘干炉出口车身温度>60 ℃,颜色编组区为保证洁净度,对四周进行密封,因而散热较慢,车身温度持续偏高,导致车身进入面漆擦净间时温度过高,油漆喷涂后流平效果较差,烘烤后检测桔皮数据(附表中热车数据),经过数据汇总分析发现,当车身温度>30 ℃时,桔皮数据存在超差,鲜映性数据较冷车下降,影响整体车身桔皮数据和目视效果。

附表 桔皮数据统计Table Orange peel data statistics

通过对车身流挂和桔皮两项问题的排查、跟踪和原因分析,确定需要对面漆颜色编组区进行改进和优化,改善车身温度,避免出现温度过高和过低的情况,影响车身漆膜质量和外观,但停线调节车身温度会影响过线效率。

3 整改措施

3.1 冬季存储车身温度低问题整改

从PVC烘干炉出来的车辆如果停线后静止一段时间,温度降低,再次开班入面漆前温度会偏低(<10 ℃),为解决颜色编组区存储车身温度过低问题,在颜色编组区增加空调,开班前提前2 h开启空调加热,提高编组区存储环境温度,改善车身温度,车身温度由6 ℃提高至15 ℃,车身进入面漆喷漆室后仍存在轻微水雾,需要进行擦拭处理,通过跟踪验证,车身温度低于20 ℃时存在流挂风险,在面漆擦净间前增加了加热灯管,在车身进入面漆擦净前进行二次加热升温,车身温度可达到20 ℃,无需进行停线升温处置,车身水雾问题消除,漆膜状态满足质量要求。

3.2 夏季车身温度过高问题整改

班次开班后PVC烘干炉出炉车身经颜色编组区进行颜色分组后进入面漆喷漆室,由于颜色编组区是密封空间,PVC烘干后车身热量无法及时散出,造成空间内温度过高(>40 ℃),针对空间内排气问题,在密封室体顶部增加了排气风扇,车身出PVC烘干炉后开启排气风扇,将部分热气排出,降低颜色编组区内环境温度,同时开启空调制冷模式,降低车身温度,两项措施同步实施后车身温度从40 ℃降低至约32 ℃,车身长短波和鲜映性数据满足标准要求。

4 结语

在水性免中涂工艺中,空调送排风系统是涂装生产线中不可或缺的一个步骤,此项系统不仅能够很好地改善作业环境,还能提供更加优质的生产条件以及保障作业时车间的温度和湿度,对于改进喷涂质量有着非常关键的作用,空调送排风系统运用的好坏,严重影响着最终的作业成果,以及后期对使用设备的调试和生产。