浅谈电泳生产过程中缩孔的原因查找及解决措施

李黎明,熊玉华,查结艳 (合肥比亚迪汽车有限公司,安徽合肥 231100)

0 引言

在汽车涂装电泳过程中,缩孔是阴极电泳最为常见的漆膜缺陷之一,如果电泳漆膜出现缩孔缺陷,将会严重影响电泳漆膜的保护功能和车身油漆的后续喷涂工作。将使中涂、面漆层得不到良好的基层,降低局部位置的防腐蚀能力,影响整个油漆涂层的外观质量。且电泳漆膜缩孔的产生大都呈批量性,一般无法在短期内找到有效的方法予以消除,因此电泳漆膜缩孔的原因查找及整治是涂装工艺整改的普遍性难题。对于缩孔产生的原因,理论上普遍认为是油品污染槽液带来的后遗症,但至今仍有很多疑难杂症很难及时找出根本原因。

根据缩孔产生的原理,当油品微量污染电泳槽液或漆膜时,电泳涂膜中含有局部可蒸发率较高的油污(滴),导致漆膜表面存在高低表面张力物质相互交混的现象,这种局部的表面张力呈梯度分布是导致漆膜在烘干过程中出现局部收缩过多的根本原因。这就意味着找出漆膜中油介质的来源就找出了缩孔产生的根本原因。

某自主品牌新能源汽车涂装车间于2018年3月投槽生产,在2019年5月生产过程中,经前处理、电泳、烘干等工序后,对电泳漆膜外观进行检查时,漆膜厚度为21~24 μm,发现产品表面存在较多的缩孔,且缩孔整体呈现由下向上减少的趋势。特征主要以左后门下部最为密集,其它车型也均从下而上逐渐减少,呈零星分布。缩孔直径较小(约0.2~1 mm),呈雪花点状,少量呈火山口状,缩孔相对较深但不露底。事故发生后,公司立即进行了相关分析实验,并且采取了相应的临时措施。此次质量缺陷将直接影响产品的质量及交付工作,为此公司做了大量的试验进行现场验证。

1 试验排查

根据缩孔产生的时间段,公司进行了流水线各阶段的试验排查。

1.1 工艺参数

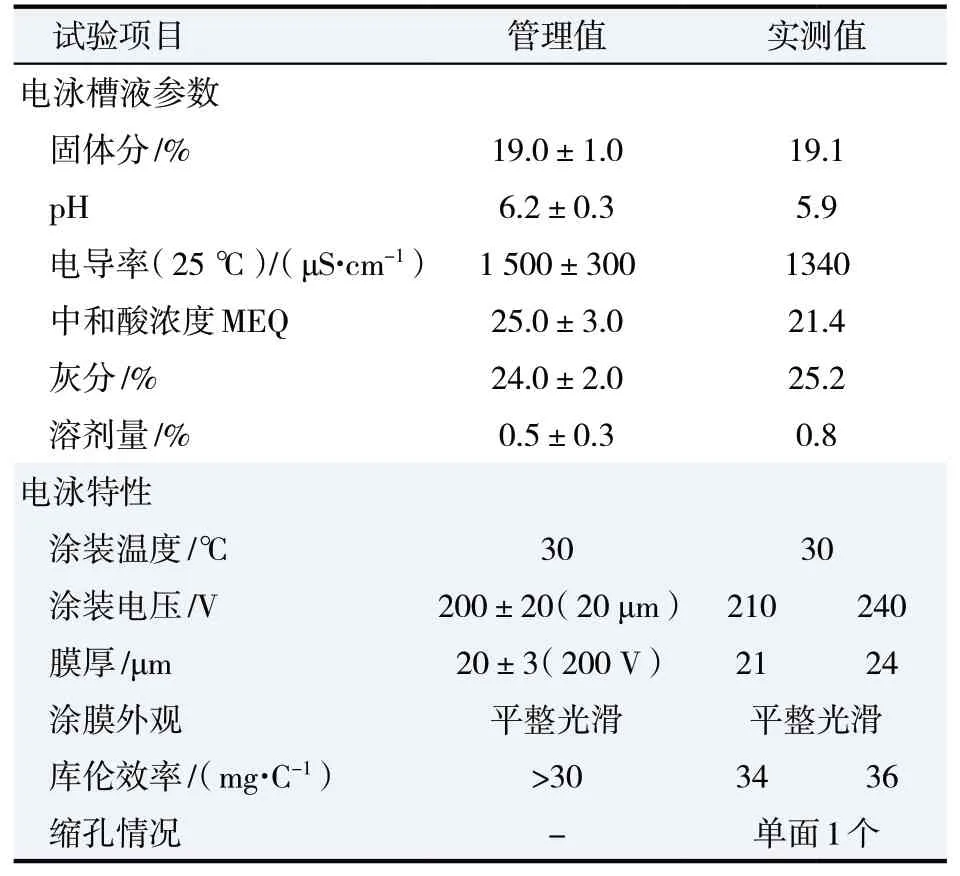

根据经验,前处理-电泳的质量缺陷常伴有各槽体工艺参数的不稳定或异常现象,对此专门对前处理-电泳各槽体的工艺参数进行排查,得到的数据如表1和表2所示。

表1 当班次表面处理工艺参数(主要体现脱脂)Table 1 Surface treatment process parameters on duty(mainly reflecting degreasing)

表2 当班次电泳工艺参数Table 2 Electrophoresis process parameters on duty

由表1、2可见,脱脂槽液参数正常,电泳各参数正常。

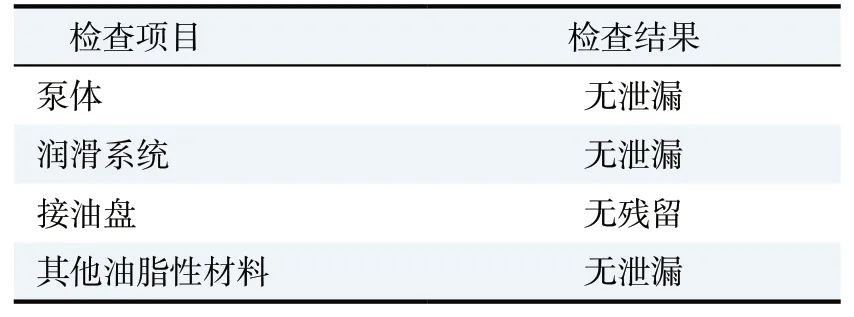

1.2 设备检验

前处理-电泳设备故障排查(重点为使用油介质的部位),根据设备检修人员的现场调查,所有设备正常,无跑、冒、滴、漏等现象(表3)。

表3 当班次设备检验记录Table 3 Inspection record of equipments on duty

由表3可见,当班次设备无异常。

1.3 白车身检验

对白车身及焊装件进行表面测试及可视局部目测,与前期白件相比,油污未增多,板材质量合格。

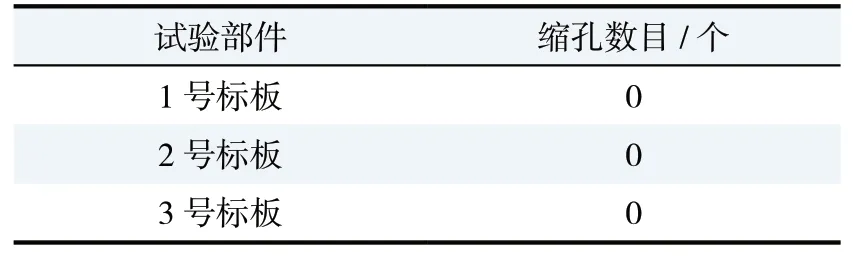

取焊装白车身单件进行实验室内的前处理、电泳及烘干试验,试验结果见表4。

表4 白车身单件试验记录Table 4 Single part test record of body-in-white

结论:经过对白车身和焊装件的检查,与前期无明显变化,与缩孔的产生无直接因果联系。

1.4 前处理的效果检验

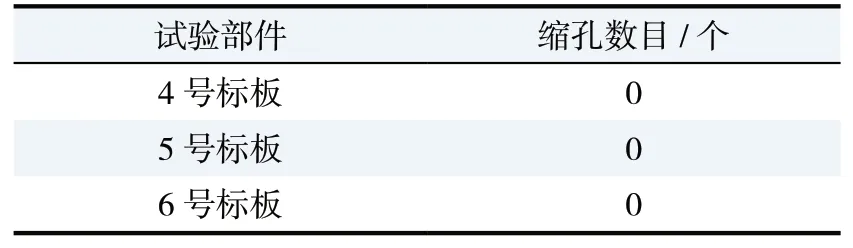

对前处理各项参数进行检查,各项参数与之前生产的参数一致,且在此次质量事故前未做其他维护性项目。将标准铁板悬挂在白车身上进行前处理操作(水洗—脱脂—磷化—水洗),后续电泳及烘干在实验室内进行,试验结果见表5。

表5 前处理阶段试验记录Table 5 Pre-treatment stage test records

由表5可见,当班次前处理生产流水线正常。

结论:前处理除油效果良好,并未将油污带入电泳槽液内,且各项指标达标,与缩孔的产生无直接因果联系。

1.5 电泳效果的检验

对电泳参数进行检查,各项参数与之前生产的参数一致,且在此次质量事故前未做其他维护性项目。用标板在实验室进行前处理试验,将前处理完成件标板随车在电泳槽内进行电泳,取出电泳件后在实验室进行烘干,结果见表6。

表6 电泳阶段试验记录Table 6 Electrophoresis test records

由表6可见,当班次电泳生产流水线正常。

结论:电泳效果良好,且各项指标达标,与缩孔的产生无直接因果联系。

排除以上产生缩孔的阶段,得出产生缩孔的阶段在电泳湿膜成型后的过程中。

1.6 电泳烘干过程的检验

在实验室完全稳定的情况下制作电泳标板7号、8号。将标板7随车身烘干,标板8在实验室干燥箱烘干。结果见表7。

表7 电泳后阶段试验记录Table 7 Records of post-electrophoresis tests

由表7可见,当班次电泳后生产流水线存在造成缩孔的可能性。为验证缩孔来自电泳后的可能性,进行如下试验:

用A4板罩住车身左后门下边缘部分,经过烘干炉后检查车身表面和A4板外表面,试验记录见表8。

表8 电泳后阶段缩孔确认试验记录Table 8 Post-electrophoresis shrinkage verification test records

结论:缩孔产生阶段为电泳后的烘干过程,烘干炉是车身缩孔产生的直接原因。

查找烘干过程产生缩孔的污染源成为解决此次质量事故的关键步骤。

2 烘干过程污染源的寻查判定

2.1 常见烘干过程缩孔产生原因(夹缝油)的试验

日常生产中经验总结:烘干过程可能造成缩孔的污染源主要会来自白车身包边压缝内的夹缝油,油品主要为:冲压拉伸油,焊装防锈油、降温油等。

将白车身A和其他车身缩孔密集区的同一位置,用无水乙醇进行大面积擦拭。正常通过前处理电泳流水线后,缩孔密集区附近所有夹缝采用铝箔纸封闭并保障夹缝内液体无法外溢,通过正常烘干炉烘干后记录缩孔密集区的缩孔数量,结果见表9。

表9 夹缝试验记录Table 9 Crack test records

由表9可知,白车身油污和夹缝油等不是造成本次事故的主要原因。

排除常见夹缝油造成的缩孔原因后,检查烘干炉内部及烘干过程中油污的来源成为此次试验最重要的环节。进入烘干炉后,发现烘干炉地面有大量油污流淌,低洼处积油较多,链条下部接油盘内有大量黑色积油。经了解,近期电泳烘干炉进行了日常保洁和链条润滑保养,加油装置的油箱内添加了新润滑油(紧急采购的油品性能不详,无批次检验报告)。

初步认定此次缩孔产生的原因为此品牌润滑油带来的油污。进一步对此判定进行验证。

11班次在生产结束后,相关保洁部门按要求进行了油污清理,12班次生产时缩孔明显呈下降趋势。21班次在生产结束后重新更换原先使用的润滑油,22班次缩孔呈现继续下降的趋势。因此认定此次缩孔产生的原因为此品牌润滑油带来的油污。

2.2 烘干炉高温输送链油污缩孔试验

2.2.1 试验仪器

电泳仪、磁力搅拌、烘箱。

2.2.2 试验材料

白听桶4 L(高:20 cm,直径:17.5 cm)、铝箔、待检油品。

2.2.3 试验方法

(1) 制 作电泳板8块,膜厚(22±2)μm。将制作好的电泳板浸渍于纯水中,待用(使用前均在无尘箱内放置至表干,20 min)。

(2) 制作直径12 cm、高1.5 cm的铝箔圆盘,并用铝箔制作听桶盖,备用。

(3) 听桶、铝箔圆盘、铝箔盖使用前在一定条件下(190 ℃,20 min)烘烤。

(4) 标准板制作:将放置表干后的两块电泳板放入空烧后的听桶内,在规定条件(180 ℃,20 min)下烘干。检查板面缩孔情况:

判断标准:A—每块标准板双面缩孔总数小于2个,则认为听桶清洁,并将其作为标准板;B—如缩孔数大于2个,则应对听桶进行清洁(如果烘箱不清洁,则对烘箱进行清洁,重复步骤4直至合格)。

(5) 将0.2 g待检油品均匀涂布在铝箔圆盘上,并将其放入听桶内,在烘箱内升温至180 ℃。将两块放置表干后的电泳板在听桶内挂好(2块板间隔8 cm),将0.3 g 0.5 %电泳涂料滴落在两块电泳板间,然后迅速用铝箔纸盖好(不需要盖得很紧)(见附图)。在规定条件下(180 ℃,20 min)进行烘干,检查缩孔情况。

判断标准:2块电泳板双面缩孔总数大于2个,则表明在烘干炉中,电泳涂料滴落在该油品上会造成电泳涂膜缩孔。试验数据见表10。

附图件 电泳烘干简易模拟图Figure Electrophoretic drying simple simulation diagram

表10 试验结果Table 10 Test results

试验结果表明:此品牌润滑油与车间内使用的某品牌电泳漆亲和力较差,易产生漆膜弊病,寻求一种与车间使用的电泳漆兼容性优良的润滑油是解决此次批量缩孔问题的主要措施。

3 结语

根据此次缩孔产生后的实际查找过程总结出日常生产中缩孔的预防及迅速查找缩孔产生因素的步骤和方法。

3.1 预防措施

(1) 加强电泳线原件的油污污染程度管理,做到油污少而薄。

(2) 加强脱脂除油效果的跟踪,严格控制脱脂液定期更新,定期测定磷化样板的膜重和结晶状态。

(3) 定期清理前处理电泳流水线的接油盘,保证接油盘接头焊接处的密封效果,防止悬链润滑油滴入电泳槽或水洗槽内。

(4) 定期清理烘房内的运输系统润滑油,做到少量多次。

(5) 在防止污染的同时要提高涂装线各种油品与油漆的匹配性能。

(6) 选择更佳的除油设备,如可除油的除油滤袋、油水分离器等。

3.2 迅速查找缩孔产生因素的步骤和方法

(1) 及时核对流水线的各项参数是否在工艺要求范围内。

(2) 生产设备使用的润滑油等油脂或硅酮污染。

(3) 电泳白件是否异常,如油污大量聚集,油污干涸黏连无法清洗等其它异常状况。

(4) 前处理(脱脂)效果验证,可用整体流水线试验或单个过程效果试验。

(5) 电泳效果试验。

(6) 电泳后效果试验。

以上所有试验均需有对照的试验做对比,对可能的影响因素进行逐步分解试验,直到追溯到末端影响因素。

缩孔是电泳最为常见且影响较大的缺陷之一,通过以上个案分析总结如下:

(1) 在保障参数稳定的同时,要提高生产线的洁净度。

(2) 任何可能影响电泳质量的因素都需在工艺技术可控范围内。

(3) 日常生产过程难监控的部位(如烘干炉)要做到定期检查,统一标准、统一要求。

(4) 电泳缺陷多而杂,影响因素相互牵制,分步骤、分阶段、分因素的判定是找出缺陷原因的有效途径。