浅谈涂装前处理车身印痕的管理方法

曹 治,贾帅锋,李 琦 (奇瑞汽车河南有限公司,河南开封 475000)

0 引言

随着汽车制造业的快速发展,人们对汽车的漆膜性能和内置功能方面有了越来越多的了解及要求,而车身腐蚀性破坏是基于产品品质,决定产品质量的重要因素,因此汽车的各项腐蚀性防护显得极其重要。

电泳涂装工艺是一种有机涂膜形成方法,电泳涂膜质量的好坏,直接决定了整车的防腐性能,是涂装的“基石门户”。

电泳涂膜形成印痕的原因有很多:可分为前处理、电泳本身原因、吊具原因以及槽体喷淋原因等,电泳后的车身印痕会对车身造成极大的影响,导致中面涂、面漆流挂、色差、桔皮等,也会对车身的防腐蚀性造成极大的影响。下面针对车身镀锌材质电泳涂膜印痕形成情况进行分析与解决。

1 涂装前处理电泳工艺简介

前处理过程处理流程:白车身转挂→热水洗→预脱脂→脱脂→水洗1→水洗2→纯水洗1→硅烷薄膜→纯水洗2→纯水洗3→新鲜纯水洗。

前处理过程主要管控的关键槽液工艺参数有:脱脂游离碱度、水洗槽液pH、电导率、硅烷活化点、氟离子、pH、槽液温度等。

电泳过程处理流程:阴极电泳→UF(超滤)液洗1→UF液洗2→UF液洗3→纯水洗4→新鲜纯水洗。

电泳过程主要管控的关键槽液工艺参数有:电泳温度、电泳电压、槽液固体分、灰分、电导率、pH、阳极电导率等。

2 印痕缺陷的分析与防治

该车型油箱口盖由冷轧板调整为电镀锌板过程中,发现镀锌板材外表面出现密集的电泳条纹状的物质,主要集中在切换板材外表面,临时处理措施是砂纸打磨,确保电泳漆膜的平整,由于型面较窄且问题发生率较高,给打磨工作造成极大难度,此外打磨产生的粉尘存在职业健康隐患,且粉尘易附着在车身边角夹缝处,无法完全吹净,后续喷涂中产生面漆漆膜杂质、颗粒且污染喷漆室体。

2.1 印痕缺陷发生率

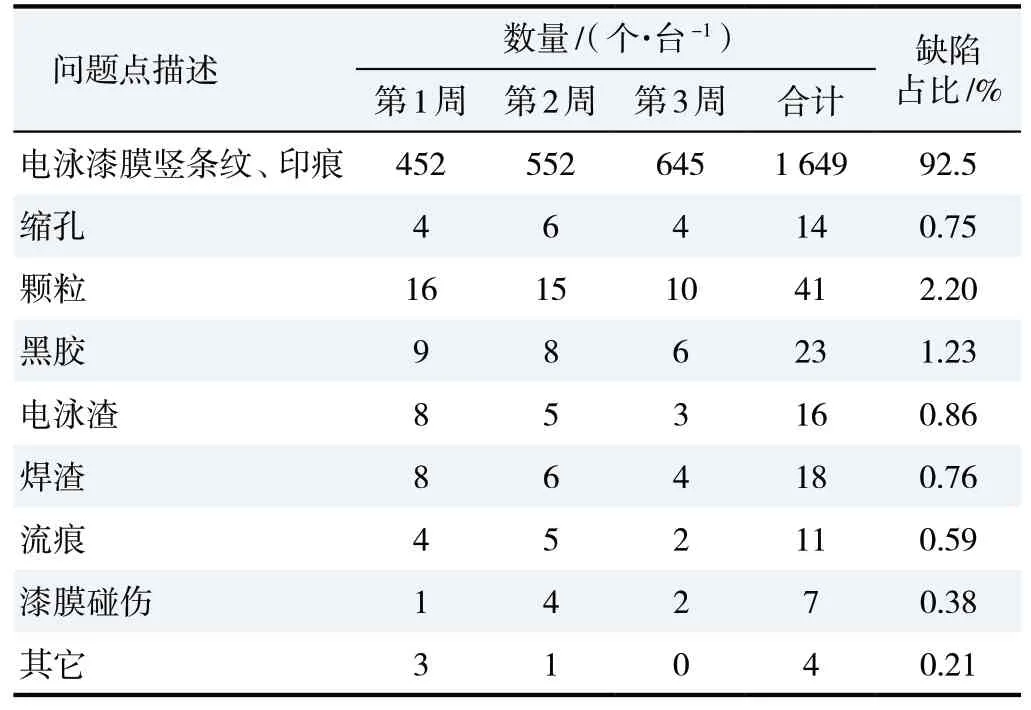

通过对涂装底漆打磨工位某系列车型(镀锌)油箱口盖1 866台车身进行排查,发现共计9类1 783个电泳缺陷点,具体统计见表1。

表1 油箱口盖电泳缺陷问题统计Table 1 Statistics on electrophoresis defects of fuel tank lid

对车身油箱口盖电泳缺陷问题进行具体分析,从现场车身状态与缺陷占比(表2)中可以看出,油箱口盖电泳竖条纹问题出现的频数最多,占总问题数的92.5 %,确认为突然爆发的异常质量问题,需要尽快解决。

表2 油箱口盖电泳缺陷具体问题调查Table 2 Investigation on specific problems of electrophoresis defects of fuel tank lid

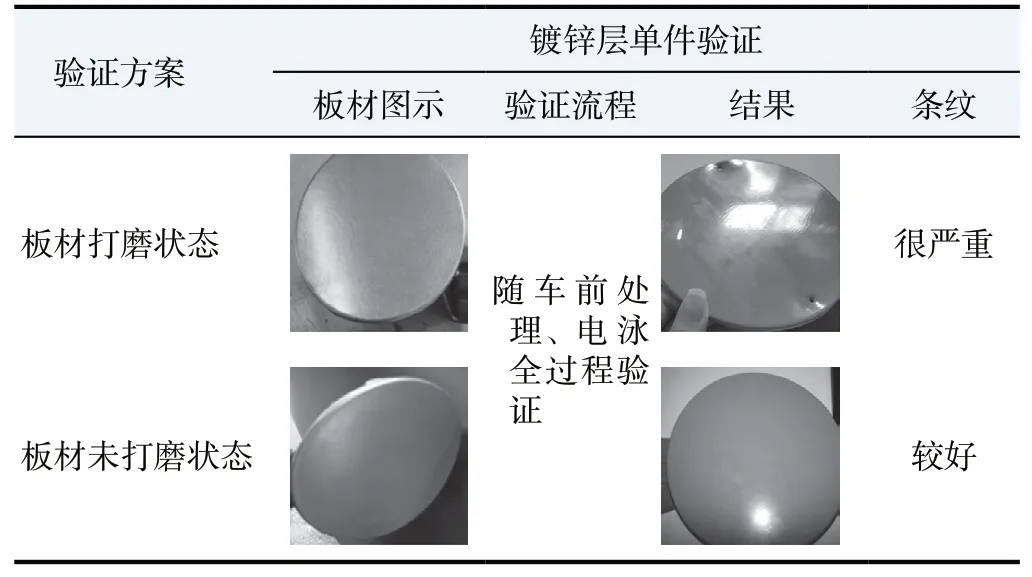

2.2 锌层材质单件验证

油箱口盖材质(打磨与未打磨)随车试制验证结果(表3)表明,镀锌层破坏板件,电泳涂膜竖条纹严重;镀锌层未破坏板件,电泳涂膜轻微竖条纹,线体现状需对油箱口盖镀锌层100 %破坏,为本次事故要因,且镀锌层未破坏板件漆膜缺陷未完全消除,需进一步对前处理、电泳槽液各项参数进行验证。

表3 镀锌层单件缺陷试制验证Table 3 Trial manufacture and verification of single defect of galvanized coating

2.3 前处理、电泳分段验证

前处理、电泳分段验证的主要目的是为了准确锁定锌层竖条纹缺陷发生区域,前处理表面材质调整工序主要分为脱脂(强碱)、硅烷(弱酸)、电泳(电渗)。电泳涂膜竖条纹分段试验见表4。

表4 电泳漆膜竖条纹缺陷分段试验Table 4 Section tests of vertical stripe defect in electrophoretic paint film

镀锌层表层存在钝化膜,打磨后钝化膜破坏,镀锌层与强碱发生剧烈反应,前处理过程中板材表层薄膜已存在条纹,电泳后涂膜条纹缺陷突出并伴有手感。

2.4 锌层腐蚀过程分析

涂装前处理槽体为高温高湿的大气环境,而镀锌板存在翻边R角和随车垂直状态的位置,其锌层由于遮蔽不易通过喷淋系统消除,因此会残留有不定量的锌白(ZnO),浸入电泳槽后与阴极发生化学反应,涂膜凸显条纹状态。

参考涂装前处理工艺流程,脱脂槽液碱度工艺要求范围为8.0~15.0 pt,从锌的腐蚀量与pH的关系来看,如脱脂槽液碱度过高,锌层会首先在脱脂槽体发生剧烈的化学反应,生成不溶于水的密集状物质。

2.5 脱脂游离碱度的选用

脱脂游离碱度是监控槽液的一项重要参数,游离碱度较低时,车身存在脱脂不净的问题,进而影响硅烷薄膜及电泳涂膜的表面质量,为了防止锌层在脱脂槽体发生剧烈的化学反应,在脱脂槽液中配比定量的缓蚀剂,适当降低槽液碱度,减少氢氧化钠对锌层的腐蚀。

为找出最适合的脱脂游离碱度管控范围,进行线下锌层板材与脱脂游离碱度的选择性试验,将脱脂碱度控制在工艺要求的8.0~15.0 pt基础上进行范围性验证。

由表5可见,脱脂游离碱度控制在9.0~10.0 pt时,镀锌板材腐蚀情况较为轻微,但无法满足整车脱脂要求,且通过模拟电泳验证,车身脱脂不彻底易造成电泳涂膜系列性连带问题(缩孔、针孔、涂膜不良),结合试验确认脱脂游离碱度对锌层必然有腐蚀性且锌层材质表面膜层不够致密。

表5 镀锌板材与脱脂游离碱度选择性试验Table 5 Selective tests between galvanized sheet and degreased free alkalinity

2.6 镀锌材质处理简介

镀锌板材分为电镀锌、热镀锌两大类,其中电镀锌是采用通电的方式对钢板进行镀锌,这种处理方式锌层比较薄,镀层厚度40 g/m2,耐腐蚀性较差;而热镀锌是采用热浸法生产出来的型钢板,镀层厚度能达到60 g/m2,且锌铁接触形成了Zn-Fe合金相,从而提高了板材的耐腐蚀性,可用作结构、冲压以及冷成型,且该材质锌层有着优越的焊接性以及涂装附着性。

2.7 镀锌板材的应用情况

车身镀锌板材材质主要为锌铁合金,采用锌铁合金双面镀层,使用热浸方法对合金进行处理,在整个锌层上形成锌铁合金层,镀层中的铁含量为7 %~15 %,锌铁合金锌层通过热处理时铁扩散到锌层里获得,锌层外观呈均匀的暗灰色,镀锌层膜厚为7 μm左右。

相对于镀锌镀层和镀铝合金镀层,锌铁合金镀层具有焊接性能好、涂漆黏合性好,涂漆后耐蚀性优等特点。

2.8 镀锌层防腐蚀机理

镀锌层相对于冷轧板而言,属于阳极性锌层,能提供可靠的电化学保护,即在电镀锌层和基体金属铁产生原电池时起阻断阳极作用而防止基体金属铁腐蚀。

从化学活性上分析,锌是较为活泼的一种金属,其在强酸、强碱环境下腐蚀量较大,而在中性的环境中存在锌层钝化区,即在理想状态下,镀锌层表面会生成一层耐腐蚀性的钝化膜,可减缓锌层进一步腐蚀。

其次在镀锌板件缺陷打磨过程中,需将镀锌板件外表面凹凸包、焊渣和毛刺等缺陷去除,而处理过程会直接破坏镀锌层表面的钝化膜,强碱过程导致锌白物质(ZnO)的产生。

2.9 镀锌材质选择性试验

热镀锌钢板脱脂剂选用主要考虑碱性的强弱,碱性过低,无法去除基材的白锈;碱性过高,会引起基体金属腐蚀。

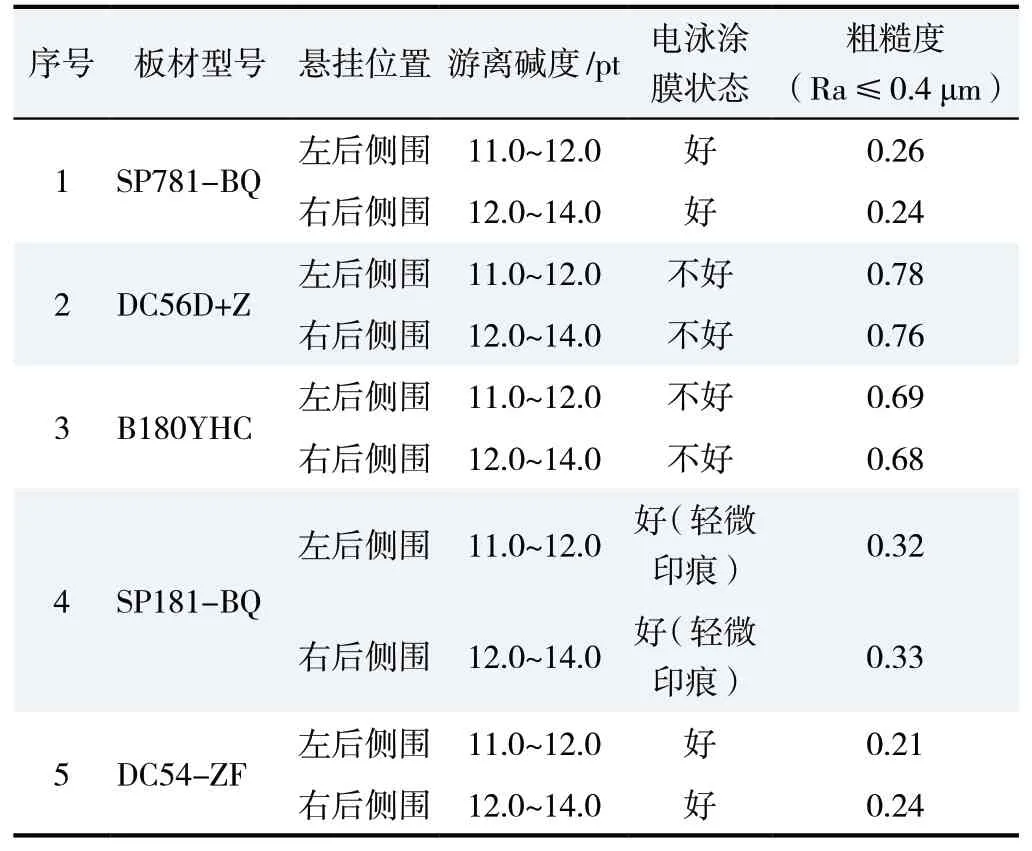

由表6可见,采用DC54-ZF/SP781-BQ牌号镀锌板材压合成型的油箱口盖,电泳涂膜无不良反应,漆膜表面光滑且粗糙度均小于0.3Ra,满足前处理脱脂工序强碱环境条件下的反应机理。

表6 镀锌板材型号选择性试验Table 6 Selective tests of galvanized sheet types

板材调整试验运用PDCA[计划(Plan)-实施(Do)-验证(Check)-改进(Action)]的方法,通过一系列的排查、验证、调整手段,锁定问题点主因在主脱脂槽形成,要因为镀锌材质不允许破坏,经过现场对所用镀锌板材等级验证、切换及实施,车身油箱口盖电泳涂膜竖条纹缺陷得到有效控制及解决。

3 锌层腐蚀防治

锌是一种活泼金属,在空气中会迅速生成致密的氧化薄膜,延缓腐蚀速度,锌的标准电极电位比铁的标准电极电位低,当受到介质腐蚀形成原电池时,锌作为阳极,会被腐蚀溶解,保护钢铁基体,即在整车可靠性路试剖检过程中,当部分零部件涉及防腐问题运用现有及其他方式无法彻底解决时,便会将零部件由冷轧板切换为镀锌板。

冷轧板调整为镀锌板前要充分了解车身调整部位焊接、成型、抗粉化、耐蚀、电泳涂装等性能需求,试制过程验证各项性能对比参数进行结论沉淀,采用逐级提升5+20+300台验证方式,确保批产车身板件切换后现场运行正常。

4 结语

随着生产线逐步步入正轨,产量的逐渐爬产,问题的出现直接影响着生产节拍的提升,以上主要就前期生产过程中典型的前处理板材腐蚀印痕现象进行问题描述、过程调查以及问题解决办法的总结,为后期再有突发性问题的解决提供经验和方向,本着寻找问题真因的精神,谨慎和细心地对现场问题进行调整验证和排除分析,相信问题都可以迎刃而解。