纳米铜催化裂解超稠油改质降黏实验研究

刘家林,张宝龙,侯向明,胡 军,闫红星

1.中国石油辽河油田分公司,辽宁盘锦 124010;2.嘉仕嘉德(盘锦)石油技术研究院有限公司,辽宁盘锦 124010

我国稠油、超稠油的开采主要利用蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油(SAGD)、火驱和添加化学药剂等方式,由于其开发成本高、技术难度大,所以寻找新型技术提高原油采收率迫在眉睫。受现代石油化工的启示,重质石油原料可以直接催化裂解,但反应温度在400 ℃以上[1]。与之相比,稠油开采温度相对较低,若在地层中加入已经筛选出的高活性裂解剂,再配合蒸汽产生的热驱动,使稠油在纳米裂解剂的作用下降低反应活化能,实现在相对较低温度下的油层原位催化裂解反应,使石油原位改质降黏。这样不仅使高碳数的稠油发生部分裂解成为轻质油,同时能使未发生裂解的稠油稀释,不可逆地降低了稠油的黏度,增加了稠油的品质和流动性,可实现采油品质量和产量的大幅提高[2-4]。

近年来,研究纳米催化裂解改质降黏选用的催化剂主要是过渡金属元素,如Ni、Fe、Cu 和Mo等金属盐类。目前已经开发出水溶性、油溶性、分散性以及天然矿物等多类稠油改质降黏催化剂,它们具有良好的耐温性、配伍性以及高活性、低毒性等特点,已经进入试验应用阶段[5-6],但其降黏效果有限,没有达到预期效果。纳米铜因其具有突出的晶格缺陷和极高的宽温催化活性已被广泛关注。在纳米铜催化裂解剂和供氢剂的作用下,稠油沥青质和胶质中的碳硫(C-S)、碳氧(CO)、碳氮(C-N)键和有机碳环长分子链催化裂解成为小分子有机物,可实现不可逆改质降黏,并且纳米铜催化裂解剂可滞留在地层中重复使用,不会对原油的炼制造成影响,其中油溶性裂解剂能充分与稠油分子作用,因而颇受研究者们的关注[7-11]。

1 纳米铜催化裂解原油的主要原理

在一定温度和压力条件下,通过向储层注入蒸汽会发生水热裂解反应,即稠油在高温水蒸气的作用下发生有水参与的水煤气转换反应,它是稠油水热裂解降黏过程中最基本的基元反应,能实现稠油部分脱硫、脱氮、加氢、缩合和开环的反应。在160~240 ℃温度下,向体系中加入纳米铜催化裂解剂会使稠油的水热解反应加剧,降低原油中化学键断裂活化能,达到更高效的催化裂解作用,使稠油中的化学键(如C—S、C—N)发生断裂,原位改质稠油,大幅度提高轻质组成,降低胶质和沥青质的含量,使超稠油黏度大幅度降低,从而改善稠油流动性,提高稠油采收率。但在地层条件下,裂解反应产生的H2较少,不能满足加氢脱硫反应,需要加入能够在一定条件下产生H2的物质,即供氢剂。供氢剂在高温情况下能够发生分解反应,生成H2和CO2等,实现加氢脱硫,使含硫大分子裂解为不含硫的小分子,降低稠油黏度的同时还可以稀释大分子,抑制烃类大分子自由基活动,减少其碰撞反应机会,进而控制缩合反应,使反应向着C-S键的断裂加氢脱硫方向顺利进行,不仅降低了硫含量,还改善了稠油的黏度及石油密度(API)。

2 辽河油田杜813块区域概况

辽河油田杜813 块位于辽宁省盘锦市新生劳改农场附近曙一区南部。构造上位于辽河盆地西部凹陷西斜坡中段,北部与杜84块相连,西部与曙1-27-454井区相连,南部与齐二区相毗邻,东临杜80块。杜813块的开发目的层为兴隆台油层,该层埋深-765~-920 m。油层含油面积为4.6 km2,平均油层有效厚度26.8 m,石油地质储量2 568 万t。该块储层岩性主要为含砾砂岩、砂砾岩,储层物性好,孔隙度32.2%,渗透率为1.658 μ㎡,属于高孔、高渗储层。杜813块兴隆台油层属于超稠油区块,原油在20 ℃时的密度为1.009 8 g∕cm3,地面脱气原油黏度在50 ℃时平均为165 405 mPa·s,一般在6×104~1.8×105mPa·s,凝固点为26.1 ℃,含蜡量为2.291%,胶质与沥青质含量51%。

3 原油裂解实验方法及仪器

3.1 主要试剂

油酸、吐温-80、OP-10、四氢萘、丙三醇,分析纯;三聚甘油油酸脂、三聚甘油二油酸脂、纳米铜浆、纳米铜粉(100~300 nm)、石蜡、供氢剂,市售工业级。

3.2 实验仪器

哈克MARSⅢ型流变仪(锥板测量系统控温范围-25~200 ℃,控温精确度±0.01 ℃),德国赛默飞世尔公司;7890B 型气相色谱仪(色谱柱规格为60.0 m×0.25 mm×0.25 μm,以6 ℃∕min升温速率升温至310 ℃,保持40 min,采用FID检测器,温度为330 ℃,载气为He,柱流速为1.3 mL∕min,分流比30∶1,进样量1~2 μL),Agilent 公司;分析天平(感量0.1 g,量程1 000 g),沈阳龙腾电子有限公司;恒温箱、稠油裂解反应器(高温高压反应釜),海安石油科研仪器有限公司。

3.3 稠油裂解实验方法

将(200±1)g稠油置于高温高压反应釜中,加入含有供氢剂的纳米铜基改质剂,按油水比例7∶3加入蒸馏水,纳米铜基改质剂含量0.05%、供氢剂0.1%,密封装置。通N2,加压(8±0.5)MPa,确保密封,排除釜内空气后,将温度升至试验温度±0.1 ℃,恒温24 h 停止反应。待冷却至室温后,取出稠油样品,测定原油黏度、全烃、族组成、黏度、产出气等,并分析稠油裂解实验前后各参数的变化情况。

稠油降黏率的计算见式(1)。

式中:η为稠油降黏率,μ0为稠油初始黏度,μ为稠油裂解降黏后黏度。本研究主要以温度为50 ℃情况下计算纳米铜催化裂解原油的降黏率。

4 结果与讨论

4.1 原油的降黏效果

4.1.1 纳米铜催化裂解改质降黏效果

采用杜813-H233 井原油开展纳米铜催化裂解实验,该井原油在50 ℃时,其黏度为1.55×105mPa·s,在40 ℃处于不流动状态,此时仪器无法测定其原油黏度。不同温度下原油裂解前后黏度对比结果如图1 所示。由图1 可知:裂解前(40 ℃时)原油太黏稠无法测出数据,50 ℃时原油黏度为1.55×105mPa·s,在裂解温度为180~270 ℃时,裂解后原油黏度在2 122~6 684 mPa·s,降黏率为95.69%~98.63%。由此可见,纳米铜催化裂解的降黏效果非常明显,在常温下原油可以流动,并且形成了具有标志性的原油裂解改质特征,即形成泡沫油状态,其中在180~230 ℃裂解效果最佳。从目前收集的文献资料来看,本研究在纳米铜催化裂解原油的同类实验中处于领先,它们的降黏率都在90%以下[12-13]。

图1 不同温度下纳米铜裂解原油黏度变化

4.1.2 采用自制的纳米铜粉浆改质效果

为了能够验证不同厂家的纳米铜对原油的裂解作用,笔者采用不同生产厂家的纳米铜开展纳米铜分散体系的研究,研制成不同类型的纳米铜浆体系,并对该产品进行实验验证,实验温度200 ℃,恒温24 h,纳米铜催化裂解原油状况见表1。由表1 可知:在50 ℃情况下,原油的降黏率在98%以上,自制的纳米铜催化裂解原油的降黏效果与购买的成品纳米铜浆效果一样,并且改质后原油的黏度基本不变化,形成不可逆的效果,实现了改质的目的;自配纳米铜浆仅为购买成品价格的1∕4,可降低成本,为大规模地现场实际应用提供保障。

4.2 原油的族组成变化

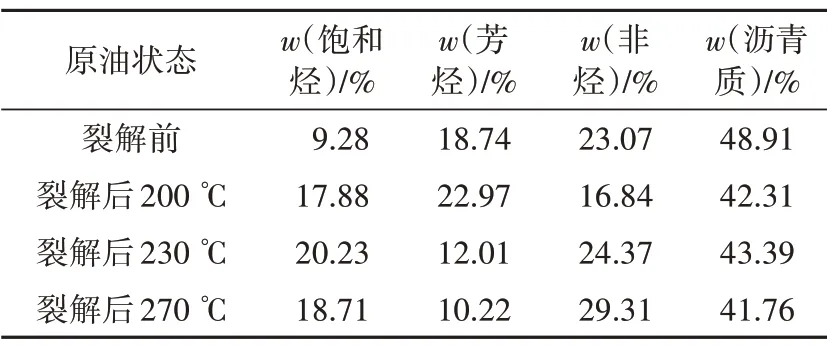

不同温度下纳米铜催化裂解原油的族组成见表2。由表2可知:裂解后原油的饱和烃含量增加非常明显,裂解前饱和烃为9.28%,改质后为17.88%~20.23%;沥青质含量减少,沥青质由裂解前的48.91%降为41.76%~43.39%;原油的轻质组分增加,原油的黏度大幅度下降。由此可见,原油改质明显。

表2 不同温度下纳米铜催化裂解原油族组成变化

4.3 纳米铜催化裂解稠油有机地化参数变化

利用油全烃谱图及有机地化参数分析手段是判定原油改质最直观和有效的方法。全烃色谱分析技术可对不同的超稠油样品烷烃分布特征进行定性描述,图2为杜813-H233 井原油裂解前后全烃色谱分析结果,其中,图2(a)为原油的全烃分布特征;图2(b)为原油经过纳米铜+供氧剂的高温裂解作用后的全烃分布特征。由图2(a)可知:稠油裂解前主碳峰较大(nC15),碳数分布范围较小(nC15~nC29),nC5~nC12之间较轻的正构烷烃未检测出来,大于nC19高碳数正构烷烃含量缓慢减少,这是由于超稠油的nC29以后高碳数(nC22+)含有丰富的甾萜类化合物,此类化合物在气相色谱中很难分离,导致基线隆起严重,形成大包络。由图2(b)可知:原油在经历了高温裂解作用后出现了丰富的正构烷烃,碳峰为nC15,碳数分布范围较小(nC8~nC29),nC5~nC8之间较轻的正构烷烃未检测出来,难分离的甾萜类化合物含量明显降低,基线隆起显现与裂解前的包络明显减弱。综上,裂解后原油的轻质组分明显增加,主峰碳前移,表现出正构烷烃含量增加,轻质组分含量增加,重质组分含量减少,与族组成分析结果相对应,即裂解后原油中饱和烃的含量增加非常明显,沥青质含量大幅度减少。

图2 杜813-H233 原油裂解全烃色谱

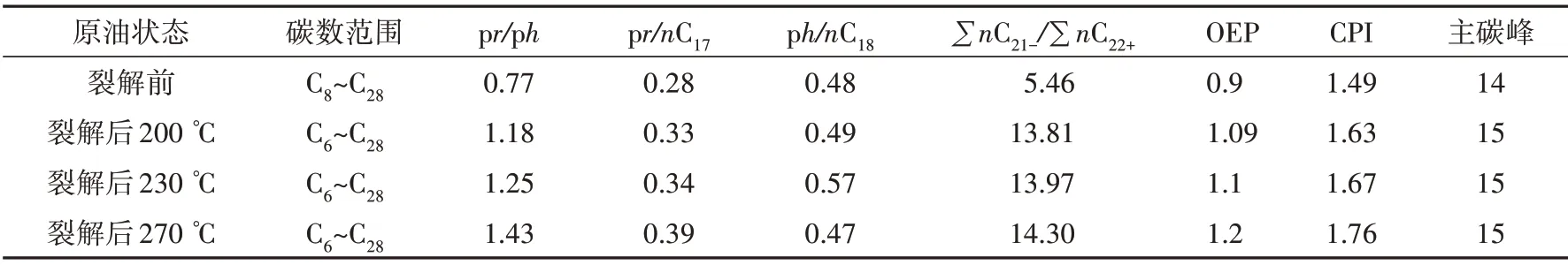

原油轻重比(∑nC21-∕∑nC22+)是低碳数正构烷烃含量总和与高碳数正构烷烃含量总和的比值,原油轻重比越高,原油品质也越好。原油裂解前后有机地化参数分析如表3 所示。由表3可知:原油样品经过催化裂解后,原油轻重比由裂解前的5.46 变为13.81~14.30,结合色谱指纹图分析可以发现,原油在纳米铜催化裂解剂和供氢剂的作用下,长链烃类物质受热和裂解剂等发生裂解反应,生成分子量较小的短链烷烃,从原油的轻重比来看裂解效果非常明显。

表3 纳米铜催化裂解原油有机地化参数变化

4.4 纳米铜催化裂解原油采出气分析

在180~270 ℃的裂解温度范围内,供氢剂分解产生了大量的H2和CO2,结果如表4所示。由表4 可知:H2体积分数为30.307%~43.623%,为纳米铜催化裂解剂提供了很好的氢源;同时也产生了大量的CO2和CO,两者含量超过50%,为原油进一步降黏和改善流动性发挥作用,使纳米铜催化裂解剂具有很好的分散性,提高了对超稠油的裂解效果。

表4 纳米铜催化裂解原油产出气体分析数据

综上,通过原油黏度、全烃谱图、族组成及采出气体分析4 个方面的相互佐证,可以肯定纳米铜催化裂解剂可以改质降黏,从而提高了原油的流动性。

4.5 纳米铜催化裂解原油后形成泡沫油

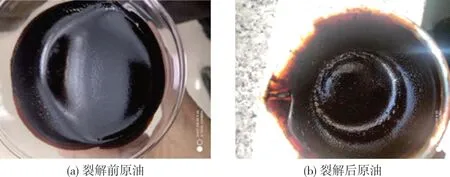

在纳米铜催化裂解原油的实验中发现一个突出的特征:就是原油裂解后形成了泡沫油(图3)。这主要是因为高温条件下原油水热裂解形成了一定量的CO、CO2、N2;同时在裂解剂和供氢剂作用下,降低了反应活化能,再次形成了大量的气体,这样有利于纳米铜在地层中有效分散和混合,这一特征可以大幅提升原油的流动性,有利于提高原油蒸汽吞吐后产量。

图3 纳米铜催化裂解原油形成泡沫油

5 主要结论

1)纳米铜催化裂解原油从黏度来看,50 ℃的情况下原油黏度从1.55×105mPa·s 降到2 122~6 684 mPa·s,原油黏度大幅度下降且黏度不可逆,降黏率在95.69%~98.63%,达到了同类实验理想效果。

2)从原油的族组成分析来看,裂解后原油的饱和烃含量增加非常明显,沥青质含量减少,原油的轻质组分增加。

3)从原油全烃谱图及有机地化参数来看,原油的轻质组分明显增加,原油的轻重比由裂解前的5.46变为13.81~14.30,裂解效果非常明显。

4)从全烃谱图上看,重质组分含量减少,轻质组分含量增加,与族组成分析相对应,裂解后的饱和烃含量增加明显,沥青质含量大幅度减少。

5)在180~270 ℃的裂解温度范围内,供氢剂分解产生了H2和CO2,为纳米铜催化裂解原油提供了氢源,保证氢源的供应,同时产生的CO2和CO为原油进一步降黏起了作用,并且纳米铜催化裂解原油形成了泡沫油这一突出的特征。

6)自制不同类型的纳米铜浆体系,并对该产品进行了实验验证,降黏效果与购买商品的纳米铜浆效果一样,且可以降低成本,满足矿场大规模应用。

由此可见,纳米铜改质降黏是可靠的,与传统降黏技术不同,它是将超稠油不可逆转地转化为轻质油,相当于“地下炼厂”,有望解决开采、集输与炼化的效益与环境问题。