浅谈智能化工厂解决方案

鲁欣萌

(哈尔滨空调股份有限公司,哈尔滨 150078)

0 引 言

信息技术的应用使机械产品本身向数字化转变,深刻改变了机械产品的内涵。计算机辅助设计、工艺、制造、检测、管理等先进技术手段使企业生产的自动化、柔性化、智能化程度大大提高,全面提升了企业的能力。信息技术向制造业的全面渗透,还产生了许多的工业化理念,如“协同生产”、“敏捷制造”、“大规模客户化定制”等。信息技术新的发展,如下一代互联网、云计算、无限传感、物联网等,将更加广泛而深刻地引起机械工业的变革。

1 数字化工厂概述

建设基于物联网的能源管控平台,利用传感器网络、短距离无线通信等在内的物联网技术实时在线监测和控制能耗设施,并能根据实时的能耗信息,实现优化控制和集约化生产。将智能传感器技术、工业无线传感网技术、国际开放现场总线和控制网络的有线/无线异构智能集成技术、信息融合与智能处理技术等融入到生产各环节,与现有的企业信息化技术融合,实现复杂工业现场的数据采集、过程监控、设备运维与诊断、产品质量跟踪追溯、优化排产与在线调度、用能优化及污染源实时监测等应用。在企业销售链实施智能物流、智能安防等应用。在仓储、调度、跟踪监控和产品追溯等环节实现对物品、集装箱、车辆和人员的全程状态监测和智能调度,构建高效率、低成本和安全的现代物流体系。

建立数字化工厂应具备以下核心内容:

(1)产前准备数字化:将设计图纸信息模块化,提取特征保存到服务器中,在进行产品图纸设计时,通过特征分析选取最佳模块,提升设计效率;工艺部门依据产品特点,提前给出生产所需工具设备,工艺工装等;检查部门给出检测方法以及相关检测器具等。将这些信息全部提交至服务器,以便于生产部门进行整体规划调度。

(2)生产能力数字化:将设备状态和参数、工位信息、关键岗位人员等数据上传至服务器。

(3)生产过程数字化:将各工位运行情况,工艺执行情况,检查检测情况均实时在线上传至服务器,使得生产部门可以根据实际情况指挥生产。

(4)物料控制数字化:将物流信息、库存信息、半成品信息、成品信息等上传至服务器,可根据物料信息,合理安排生产任务。

(5)车间环境安全数字化:将现场的等光、温度、湿度、烟尘、废气等信息通过传感器上传至服务器,安全管理部门可实时监控现场的环境,可有效预防危害的发生。

2 厂区环境及能耗监测的典型场景

环境监控系统主要用于实时监测车间内的空气质量、扬尘排放情况,能耗监控则主要用于厂区内各办公区的水表、电表的监控。

2.1 环境监控系统的组成

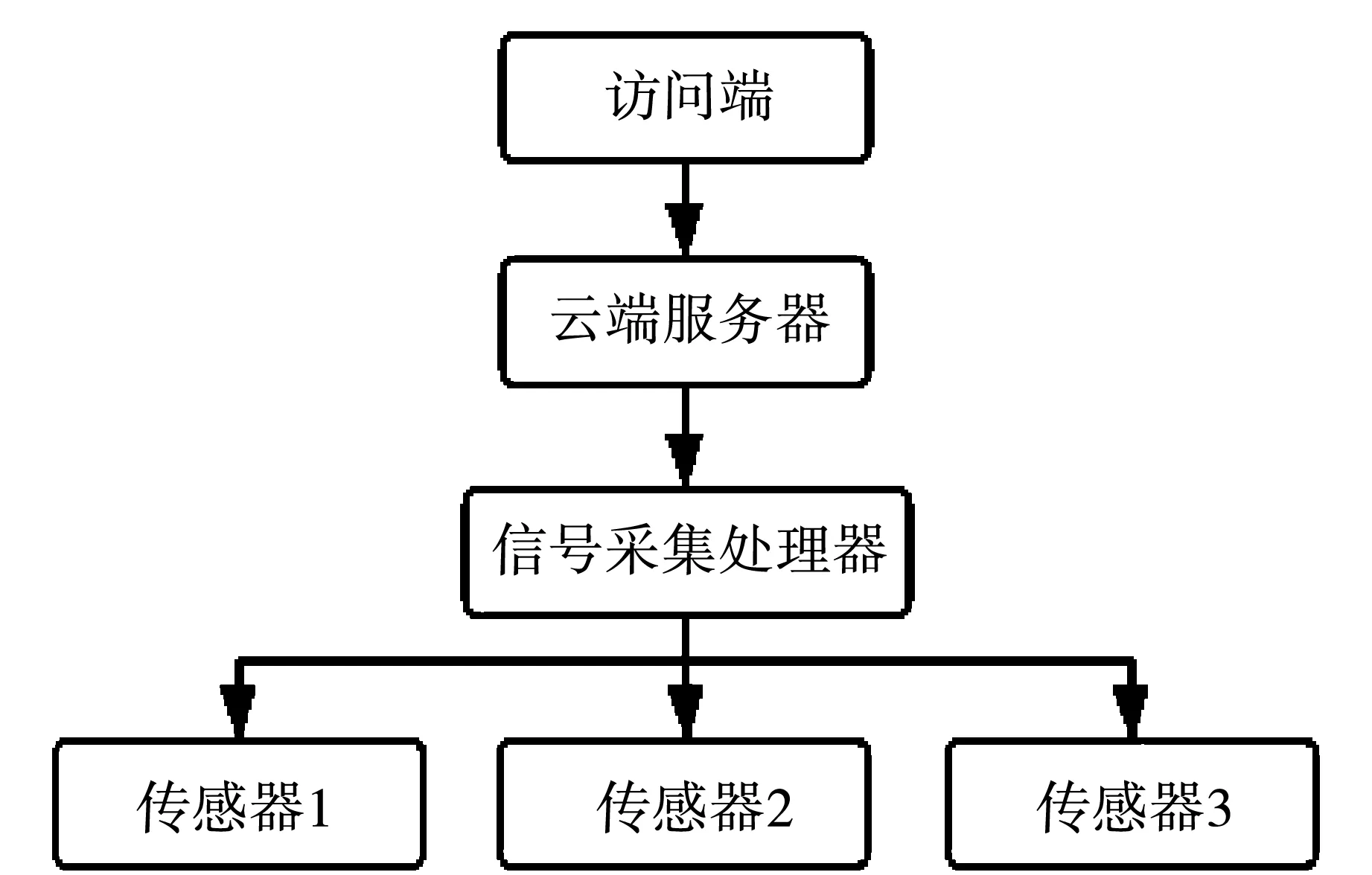

利用传感器、传统信息采集装置,协同采集区域中的环境信息。将不同的传感器采集到的信号集中采集处理,根据不同的场景要求将信号传输到相应的工控机或云平台,传输包括RS485、GPS、以太网、WiFi、蓝牙、Zigbee等通信技术。数据最终应用处理环节,将末端监测到的数据通过相应的通信方式,将信号传输至工控机活云平台远端访问、LED显示屏等。

图1 环境监控系统流程图

2.2 厂区能耗管理

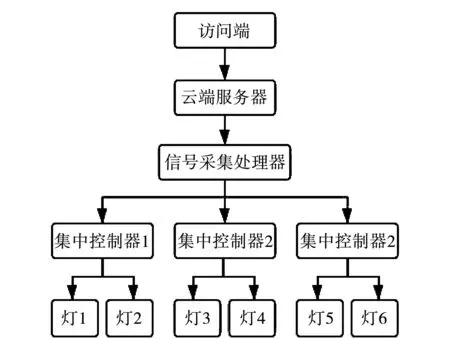

在办公区每层安装智能电表和智能水表以监控整个办公区的总能耗。系统采用远程控制方式,把控制参数通过4G、GPRS等传送到RTU,RTU根据控制策略,进行自动的控制;同事把控制的相关参数反馈回来,实现远程智能控制。通过此系统可实现如下功能:运动检测,自动亮灯管理。对照明路段分区域管理,人车经过一定时间自动回到原先谁定亮度等。该系统无需布线,节省电缆费用;按需照明,减少光污染;提高灯具使用寿命,节省灯具费用等。

图2 智能路灯系统

3 结束语

随着信息技术和智能化革命的深入,特别是互联网技术在制造业的广泛应用,对制造业创新、组织结构、生产模式等方面产生积极的推动作用以外,也对其提出了新的要求。从长期来看,工业4.0对于智慧工厂的投入将远超过一般工业,项目盈利能力也将显著提高,并且资本投入越大、斜率越陡峭,即投资的边际回报率越高。无论在何种经济体,工业4.0都将是制造业发展不可绕开的必由之路。