顶水水侵对SAGD开采效率的影响及顶水下窜速率预测

蒋 琪,王中元,宫宇宁,郑爱萍,孙洪安,刘佳丽,何 杰,黄思源

(1.西南石油大学,四川 成都 510000;2.中国石油辽河油田分公司,辽宁 盘锦 124010;3.中国石油新疆油田分公司,新疆 克拉玛依 834000)

0 引 言

辽河油田杜84块馆陶组油层为顶水和边底水包围的超稠油油藏,目前已进入SAGD开采中后期阶段,存在蒸汽腔与顶水层沟通的风险。加拿大目前正在运营的多个SAGD项目同杜84块类似,含有底水[1-3]或顶水[4-5]。室内物理模拟和数值模拟研究[6-9]表明:控制蒸汽腔的操作压力和加入非凝结气体有利于提高顶水油藏的SAGD开采效果;在顶水层底部注入水溶性聚合物能抑制顶水下窜速率[9]。现场实践中常用改善顶、底水油藏SAGD开发效果的方法有在蒸汽中加入天然气、烟道气和氮气、在井下安装油水分离装置、在水层中开展排水降压等[10-19],但预测顶水下窜的研究鲜有报道。因此,针对预测顶水影响SAGD生产效果的理论尚不成熟的现状,采用数值模拟和理论研究相结合的方式,厘清顶水对中深层稠油油藏SAGD生产效果的影响程度,建立不同汽腔操作压力及汽腔与顶水层隔离段厚度下的顶水下窜速率和SAGD热效率预测方法。

1 顶水对SAGD生产动态的影响

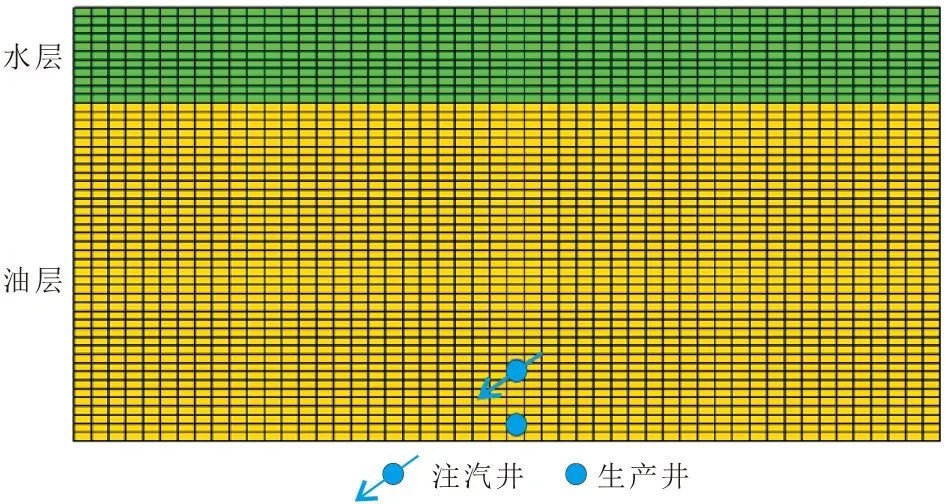

采用数值模拟方法研究和评价不同压力情况下顶水对SAGD效果的影响。建立均质理想模型(图1),地层的长宽高分别为400、100、50 m,其中油层厚度为40 m,顶水层厚度为10 m。SAGD井组水平段长度为400 m,井距为100 m。在模型的下部部署了垂直距离为5 m的水平注采井对,并在顶水层布置了一口水平注水井用以模拟有限顶水(不注水)和无限顶水(以注水方式维持水层的恒定原始压力)方式。基于杜84块馆陶组油层的平均参数,理论模型中所用主要参数见表1。

表1 模型主要参数Table 1 The main parameters of the model

图1 数值模拟的理想模型Fig.1 The ideal model of numerical modeling

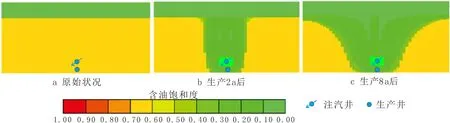

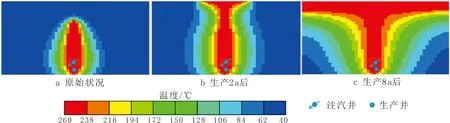

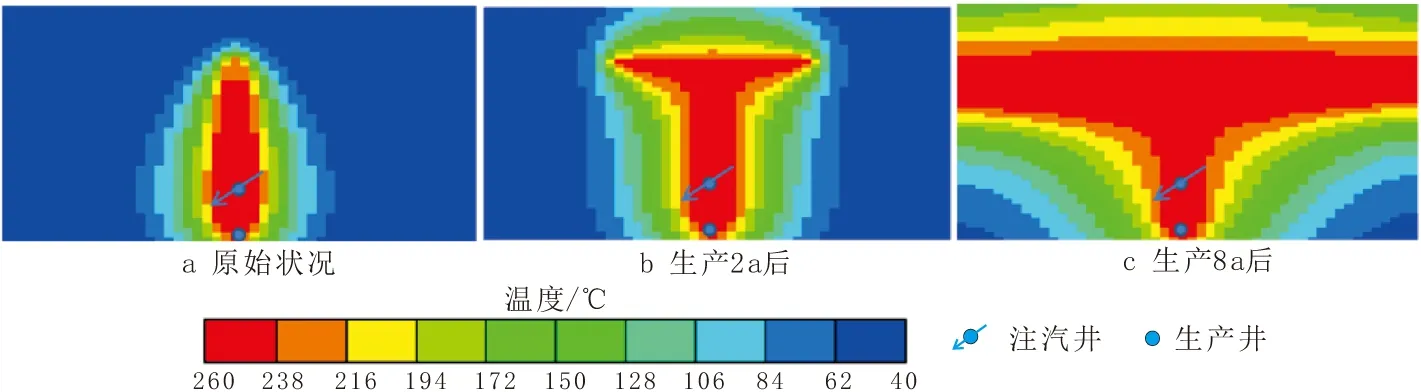

该研究中,SAGD井组先以3个周期(580 d)的蒸汽吞吐方式预热,之后转为SAGD连续生产,汽腔操作压力维持在4.0 MPa。图2为不同SAGD开采阶段的垂向水平井剖面含油饱和度,模型顶部的低含油饱和度位置为顶水层,下部油层中的低含油饱和度代表注入蒸汽波及后开采的区域,也可以近似地视为蒸汽腔区域。图3为对应的垂向水平井剖面温度分布(红色部分为蒸汽腔)。由图2、3可知,随着SAGD开发的进行,蒸汽腔与顶水层的沟通严重抑制了蒸汽腔的扩展,蒸汽腔的横向扩展速率极低,油藏中赋存大量的剩余油。

图2 有限顶水条件下不同SAGD开采阶段垂向剖面的含油饱和度Fig.2 The oil saturation of vertical profiles in different SAGD production stages under limited top water conditions

图3 有限顶水条件下不同SAGD开采阶段垂向剖面的温度分布Fig.3 The temperature distribution of vertical profiles in different SAGD production stages under limited top water conditions

为了评价顶水层对SAGD生产效果的影响程度,将模型中的顶水层替换为孔隙度为0的盖层,在相同条件下开展SAGD数值模拟,其垂向水平井剖面的温度分布见图4。对比图3、4可知:在没有受到顶水影响之前,2种情况下的蒸汽腔的发育特征基本相同。生产4 a后,蒸汽腔到达顶水层底界,2种情况下蒸汽腔的发育特征出现明显区别。在有顶水存在的模型中,蒸汽进入到顶水层,注入的蒸汽主要用于加热顶水层,抑制了下部油层中的蒸汽腔扩展;而在没有顶水存在的模型中,蒸汽腔沿油层顶部向外扩展,在相同开发期内,其蒸汽腔体积远大于有顶水的油藏蒸汽腔体积。

图4 无顶水条件下不同SAGD开采阶段的垂向剖面的温度分布Fig.4 The temperature distribution of vertical profiles at different SAGD production stages without top water

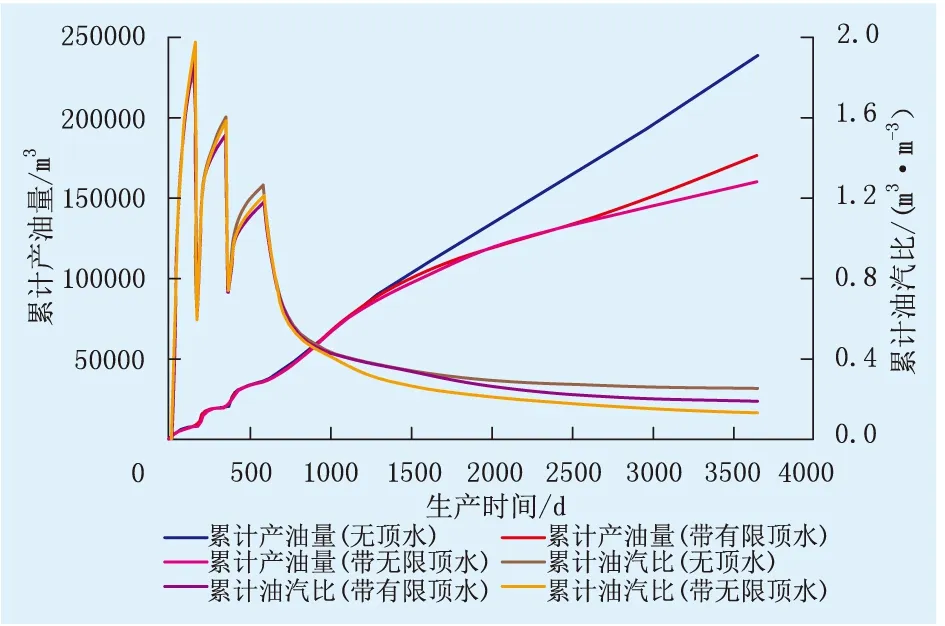

图5为不同顶水条件下的SAGD生产效果对比。由图5可知:生产2 a时,顶水对累计产油量和累计油汽比均无影响;当蒸汽腔上升至接近顶水底部时,累计产油量增幅和累计油汽比大幅度下降,且下降幅度随水体能量增大而增加。在顶水层水量有限的情况下,水层的存在对累计油汽比的影响非常显著(由0.25降至0.18);而顶水层水量无限的情况下,顶水层压力恒定为6.0 MPa,累计油汽比由0.25降至0.13,降低幅度远大于有限顶水的模拟结果。

图5 不同顶水条件下SAGD开采效果Fig.5 The SAGD production effect under different top water conditions

图6为无限顶水条件下顶水侵入蒸汽腔的速率、日产油和蒸汽腔压力的变化。由图6可知:在无限顶水条件下,顶水的侵入速率随着生产进行而不断增加,该阶段蒸汽腔高度也在不断上升;随着蒸汽腔的上升,蒸汽腔顶与顶水层的距离变小,顶水向蒸汽腔的流动速率增加。当蒸汽腔与顶水层沟通时,水侵速率达到最大值(约100 m3/d),然后稳定在80 m3/d左右。在蒸汽腔与顶水层距离超过15 m之前,蒸汽腔的操作压力一直稳定为4.0 MPa。但当蒸汽腔与顶水层距离小于15 m之后,随着蒸汽腔的上升,蒸汽腔操作压力上升。直到蒸汽腔与顶水层完全沟通时,蒸汽腔压力从与顶水沟通前的4.0 MPa提高至与顶水相近的压力6.0 MPa。

2 顶水下窜速率模型

辽河油田杜84块馆陶组油层有巨厚顶水,随着该油层SAGD生产开发的进行,蒸汽腔不断上升,蒸汽腔顶部与顶水层的距离越来越近。在重力作用或顶水层与蒸汽腔之间的压差作用下,顶水将沿隔离段下窜到蒸汽腔。因此,进一步开展顶水下窜速率与隔离段厚度的关系及其对蒸汽腔热效率的影响研究。顶水下窜速率的大小与以下因素有关:

q=f(H,Δp,T,μo,Krw,Kro,K)

(1)

式中:q为顶水下窜速率,m3/d;H为蒸汽腔顶部与顶水层的距离,m;Δp为顶水层与蒸汽腔的压差,MPa;T为隔离段内的温度,℃;μo为原油黏度,mPa·s;Krw为水相相对渗透率;Kro为油相相对渗透率;K为隔离段渗透率,mD。

为简化理论预测模型的推导过程,作如下假设:在给定压差下顶水向蒸汽腔的流动为一维流动;蒸汽腔界面外油层的初始含油饱和度高,含水饱和度接近束缚水饱和度,蒸汽腔界面外的水相相对渗透率极低,即隔离段中的流动阻力主要取决于含油饱和度和油相相对渗透率;顶水在向下流动过程中没有发生黏性指进;油相和水相的有效渗透率为常数,即忽略温度和流体饱和度的变化对相对渗透率的影响。由达西定律可知,水相沿隔离段向蒸汽腔渗流的速率为:

(2)

油相沿隔离段向蒸汽腔的渗流速率为:

(3)

总渗流速率为:

(4)

馆陶组油层温度下水的密度与原油密度非常接近,因此,式(4)可简化为:

(5)

式中:Qt为总渗流速率,m3/s;Qw、Qo分别为水相、油相渗流速率,m3/s;A为蒸汽腔顶部的表面积,m2;μw为水的黏度,mPa·s;ρw、ρo分别为水、油的密度,kg/m3;p为隔离段压力,MPa;Ceff为单位换算系数;g为重力加速度,m/s2;z为蒸汽腔顶部与顶水界面的距离,m。

蒸汽腔早期上升高度可以运用式(6)预测[17]:

(6)

(7)

(8)

式中:h为蒸汽腔高度,m;α为热扩散系数,m2/s;φ为孔隙度;ΔSo为蒸汽腔内可动油饱和度;m为原油黏温关系系数;vs、v分别为蒸汽温度下、任一温度下的原油运动黏度,m2/s;TR为油层初始温度,℃;KTH为油藏热导率,W/(m·℃);ρr为油藏密度,kg/m3;Cr为油藏比热容,J/(kg·℃);δ为初始温度的微小增量,℃。

汽腔顶部到顶水层的温度剖面采用一维传热模型预测:

(9)

式中:Vc为垂直于蒸汽腔界面的凝结水运移速率,m/s;ρc为蒸汽凝结水的密度,kg/m3;Cc为蒸汽凝结水的比热容,J/(kg·℃);t为时间,s。

参考文献[17]中SAGD理论模型推导过程,假设蒸汽汽腔界面的运移速度为U,引入相对于蒸汽腔移动的参考坐标ξ,坐标变换后的传热方程为:

(10)

ξ=z-Ut

(11)

在拟稳态条件下,式(10)可简化为:

(12)

式中:U为蒸汽汽腔界面的运移速度,m/s。

凝结水在蒸汽腔界面处的流动速率与油藏的初始含水饱和度和水相相对渗透率有关。由文献[18]可知,蒸汽腔界面上凝结水流动速率对拟稳态下油层温度分布的影响不大。因此,在忽略凝结水流动速率影响的条件下,式(12)可进一步简化为:

(13)

在给定蒸汽界面处(ξ=0),温度为蒸汽饱和温度(T=Ts)的条件下,得到拟稳态下蒸汽腔之外油藏温度为:

(14)

式中:T*为拟稳态下蒸汽腔外油藏温度,℃;Ts为饱和蒸汽温度,℃。

原油黏度与温度的关系可由式(15)估算[19]:

lg[lg(ν+0.7)]=-mlg(T0+273)+b

(15)

式中:T0为热力学温度,K;b为常量。

3 隔离段厚度对顶水下窜速率的影响

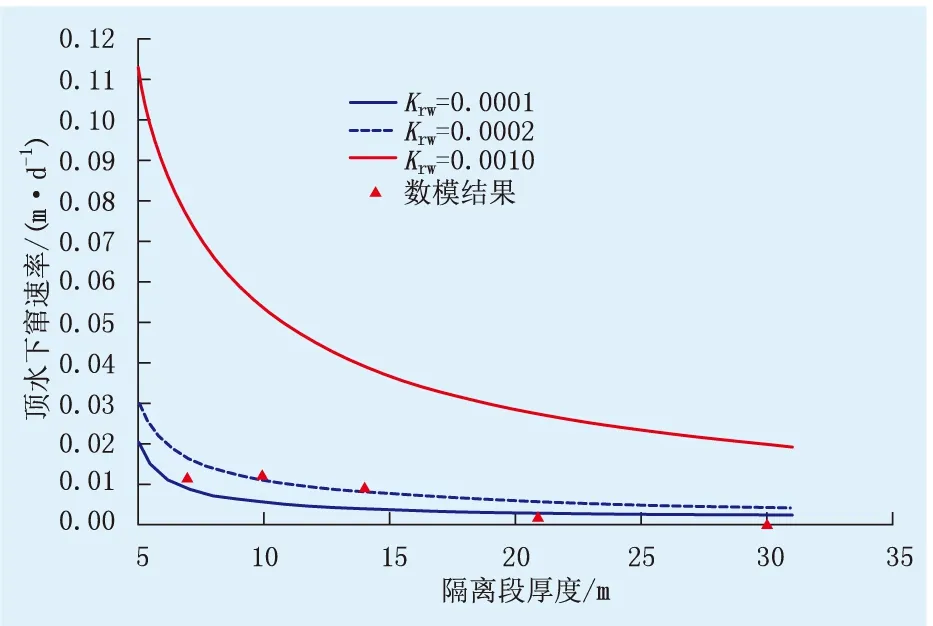

根据数值模拟结果,令汽腔界面移动速率为10.0 m/a,利用式(14)、(15)预测蒸汽腔顶部与顶水之间隔离段的温度分布和原油黏度。当顶水层和蒸汽腔的压力差为2.0 MPa时,预测的顶水下窜速率随隔离段厚度变化的关系见图7。由图7可知,顶水下窜速率随隔离段厚度增大而减小,隔离段厚度越大,顶水下窜的风险也越低;当隔离段厚度小于10 m时,顶水下窜速率对隔离段的厚度大小非常敏感,随着隔离段厚度的减小,顶水下窜速率迅速增大。因此,在没有隔夹层和低物性段的情况下,确保顶水和蒸汽腔之间存在一定厚度的隔离段是控制顶水下窜的有效手段。

图7 数模和理论模型预测的顶水下窜速率与隔离段厚度关系Fig.7 The relationship between top water downward channeling rate and isolator thickness predicted by numerical and theoretical models

为了验证理论预测模型的可靠性,开展不同水相相对渗透率下预测的顶水下窜速率与数值模拟结果对比(图7)。结果表明,水相相对渗透率较低时(0.000 2和0.000 1)预测的结果与数模结果相一致。分析可知,汽腔和顶水层之间隔离段的含油饱和度较高,地层水饱和度接近束缚水饱和度,水相相对渗透率低,因此,隔离段中的流体渗流阻力主要由原油黏度决定。隔离层越厚,平均温度越低,原油黏度和渗流阻力越高,封堵顶水下窜的能力越强。结合图6、7可知,当隔离层厚度超过15 m,顶水的下窜速率大幅度降低,汽腔操作压力受顶水层的压力影响较小,可有效预防SAGD操作过程中的顶水下窜的风险。从实际应用安全角度考虑,建议SAGD汽腔与顶水层的隔离段厚度最小为20 m。

4 结 论

(1)在数值模拟研究的基础上,建立了预测顶水向SAGD蒸汽腔一维流动速率预测的理论模型,明确了影响顶水下窜速率的主要因素包括汽腔与顶水层的隔离段厚度、渗透率、原油黏度和汽腔的压力。

(2)蒸汽腔与顶水层连通,SAGD的产油量和油汽比将大幅度下降,顶水油藏中的蒸汽腔横向扩展速率受限,大大降低SAGD蒸汽腔在油藏中的波及体积;顶水层压力越高,对SAGD生产效果的影响程度越大。

(3)目前杜84块蒸汽腔压力为4.0 MPa,为有效降低顶水下窜风险,建议SAGD开发过程中蒸汽腔和顶水层之间隔离段厚度最小为20 m。