抗高温抗盐降滤失剂的研究与应用*

竹学友 赵亚涛 闫晶(大庆钻探工程公司钻井工程技术研究院)

1 背景介绍

高温及高矿化度环境下钻井液体系性能的优劣是决定钻井施工成败的关键因素之一[1-4]。水基钻井液是钻井工程中最常使用的工作液,主要由膨润土、降滤失剂、抑制剂、流型调节剂和润滑剂组成。为了更好的解决高温和高矿化度的工况下,水基钻井液的滤失量和流变性控制难的问题,科研人员开展了天然聚合物改性、纳米复合材料、高分子聚合物材料等一系列研究[5]。其中水溶性高分子聚合物类材料的研发关注度最高[6-8]。

已有文献表明,不同的聚合方法对高分子聚合物的结构和性能有着显著的影响[9-10],但这些研究主要集中于理论分析,将理论成果应用于钻井液处理剂方面的报道较少。文中以AMPS、DMAM和NVP三种单体为原料,分别使用水溶液聚合法和反相乳液聚合法合成了水基钻井液用抗高温抗盐降滤失剂。并对合成产物的性能进行了对比分析,发现使用反相乳液聚合法合成的产物在抗温抗盐能力方面显著优于水溶液聚合法合成的产品。在研究过程中分别考察了单体比例、引发剂用量、反应温度、乳化剂用量和油水比等条件对产物性能的影响,最终评选出性能最为优异的乳液型抗高温抗盐降滤失剂,命名为LS200,抗温240℃,抗Na Cl至饱和,在大庆油田的宋深9-平1井等多口井进行了现场应用,取得了良好的应用效果。

2 现场实验

2.1 实验内容

1)合成用原料。AMPS、NVP、DMAM、氢氧化钠、工业、乳化剂A、乳化剂B、白油均为工业品,过硫酸铵,分析纯。

2)反相乳液聚合方法。将一定量的乳化剂A溶于白油中充分搅拌并溶解后作为油相;将AMPS全部溶解于去离子水中后,使用30%浓度的Na OH溶液将p H值调节为7-8,然后依次加入NVP、DMAM和乳化剂B,形成水相。将水相在搅拌条件下加入到油相中,通氮气除氧30 min,在夹套冷却条件下使用高剪切分散乳化机乳化30 min,形成待反应乳液。升温至指定温度后,加入定量的引发剂过硫酸铵,在氮气保护和搅拌条件下反应5~6 h,得到白色乳液状产品。

为了获得更准确的对比实验数据,首先该乳液用丙酮反复洗涤,然后将得到的产物置于真空烘箱内,在70℃下烘干至质量恒重后取出,研磨成粉末用于评价实验。

3)水溶液聚合方法。采用与JS-200完全相同的单体配比进行水溶液产品的聚合实验。将AMPS全部溶解于去离子水中后,使用30%浓度的NaOH溶液将pH值调节为7~8,然后依次加入NVP、DMAM。通氮气除氧30 min,升温至指定温度后,加入定量的引发剂过硫酸铵,在氮气保护和搅拌条件下反应5~6 h后得到黏稠液体,将该液体置于真空烘箱内,在70℃下烘干至质量恒重后取出,研磨成粉末即为产品,以LS200-W为代号。

2.2 性能评价

1)基浆配制。在2 000 mL水中加入60 g膨润土和3 g Na2CO3,高速搅拌20 min(搅拌速度为11 000 r/min±300 r/min),在室温条件下密闭养护24 h,即为基浆。

2)性能评价。参照GB/T 16783—1997《水基钻井液现场测试程序》进行处理剂的滤失性、抑制性、流变性和抗温性评价。

3 实验结果

3.1 抗温性实验

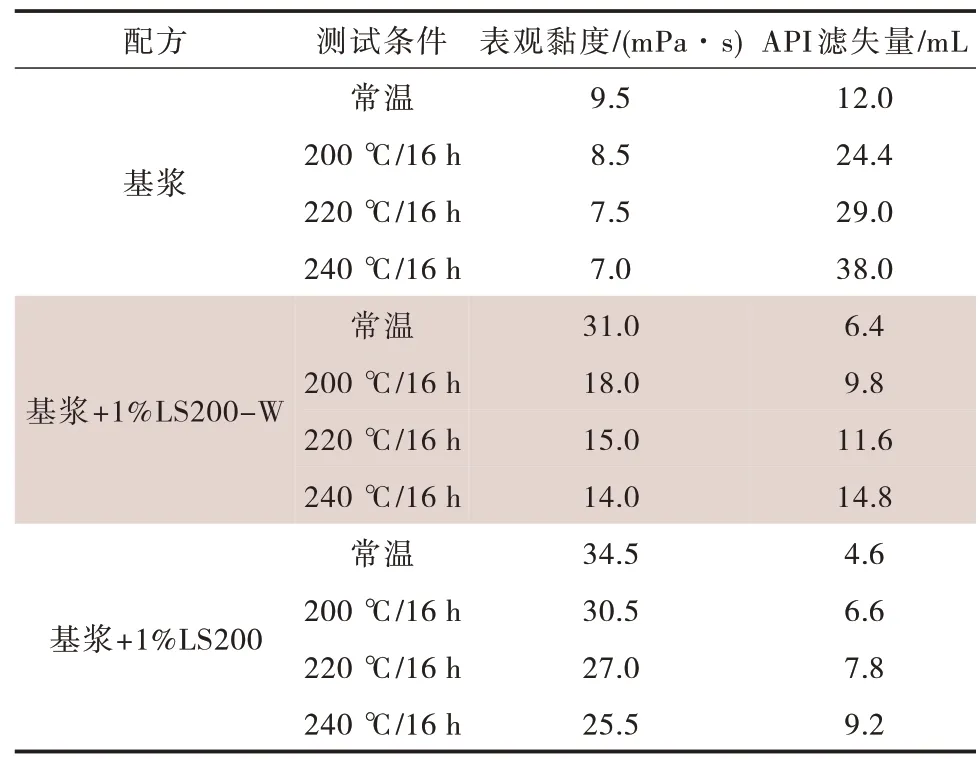

在基浆中分别加入1%的LS200-W和LS200,在不同温度下滚动老化16 h,测定老化前后的表观黏度和API滤失量变化,不同老化温度下处理剂抗温性能分析见表1。

表1 不同老化温度下处理剂抗温性能分析

由表1数据可知,随着老化温度的增加,所评价的两种处理剂的表观黏度均逐步降低,API滤失量均逐步增大,说明高温对处理剂分子链有一定的破坏作用。但使用反相乳液聚合法合成的LS200降滤失效果相对突出,经过240℃高温老化以后可将基浆的API滤失量从38 m L降低至9.2 mL,其自身的表观黏度仅降低26.09%,说明该种方法合成的聚合物不易被高温降解,在钻井液体系中稳定性更强。

3.2 抗盐性实验

在基浆中分别加入1%的LS200和LS200-W后再加入不同质量分数的NaCl,测试其高温老化前后的表观黏度和滤失量,从而评价产物的抗盐能力,不同盐含量下处理剂抗盐性能分析见表2。

表2 不同盐含量下处理剂抗盐性能分析

由表2数据可知,随着NaCl加量的增加,所评价的两种处理剂的表观黏度均逐步降低,API滤失量均逐步增大,说明随着含盐量的增加,处理剂分子链在阳离子的作用下不易伸展,与膨润土之间的作用效果也变差。但使用反相乳液聚合法合成的LS200抗盐效果更为突出,在36%(饱和盐水)Na Cl环境下,经过200℃高温老化以后仍可将基浆的API滤失量控制在15 mL以内,其自身的表观黏度仅降低15%。

3.3 抗温抗盐机理分析

聚合物降滤失剂通常由几种不同功能的单体聚合而成,功能基团与黏土颗粒表面通过多点吸附、水化膜护胶和形成空间网络结构等多种方式来降低体系滤失量。聚合物降滤失剂抗温的难点在于高温下处理剂主链不容易断裂,支链不容易被水解或氧化,抗盐的难点在于使处理剂不受或少受高浓度阳离子的影响。合成ZN-200所用的几种单体均为C-C结构,其中AMPS提供对Na+、Ca2+、Mg2+等阳离子均不敏感的—SO3-作为水化基团;N,N-二甲基丙烯酰胺中作为吸附基团的—NH2被—CH3保护,具有良好的耐水解能力;NVP的五元环状结构作为刚性基团,可以减少大分子链的弯曲从而进一步提高分子链的抗温抗盐性。

从已有的评价结果可以看出,使用反相乳液聚合法合成的LS200抗温抗盐能力更为突出,说明聚合方式对产物性能也有重要的影响。其影响原理分析如下:ZN-200所使用的3种单体竞聚率相差较大,在水溶液中进行聚合时,共聚物的基团分布规则性较差,产物实际组成与投料比例不符,所以整体抗温抗盐能力不足。而反相乳液聚合将不同活性的单体包覆在乳液微粒中进行聚合反应,可大幅度增加单体之间的碰撞概率,从而提高低活性单体的竞聚率,使单体在微观层面上分布更为均匀,合成产物的单体分布更符合投料比例,从而提高了产物的抗盐性和抗温性。

4 现场应用

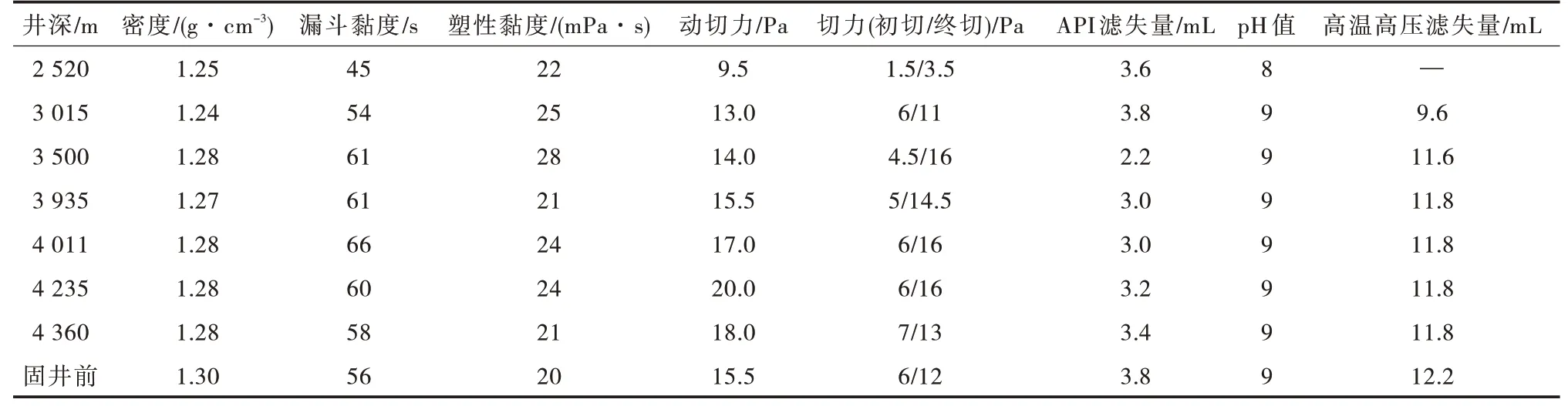

研制的抗高温降滤失剂LS200在大庆油田的宋深9-平1进行了现场应用。宋深9-平1是大庆钻探工程公司部署在大庆松辽盆地东南断陷区徐家围子断陷的1口风险探井。设计井深4 337 m,目标层位火石岭组。完钻井深4 360 m,井底最高温度174℃。现场应用过程中LS200体现出配伍性好、抗高温能力强、降失水能力突出等优点。在钻遇大段泥岩、砂岩和砂质砾岩时,钻井液性能稳定,有效解决了高温条件下钻井液体系的流变性差、失水不易控制难题,三开施工过程中未出现剥落、掉块和卡钻等井下复杂问题。宋深9-平1的钻井液性能见表3。

表3 宋深9-平1井的钻井液性能

5 经济效益分析

抗高温降滤失剂LS200已累计在宋深9-平1、升深1-4井、隆深1HC等3口深井进行了现场应用,3口井的完钻井深均在4 000 m以上,井底温度在160~174℃。3口井共计节约钻井周期16.2天,70D钻机日费为15.5万元/d,以该处理剂贡献率10%计算,共节约钻机日费成本50.22万元;所施工井单日消耗钻井液10 m3,节约钻井周期16.2天可减少钻井液消耗162 m3,钻井液成本为0.32万元/m3,以该处理剂贡献率20%计算,可减少钻井液消耗费用10.368万元,详细计算情况见表4、表5。

表4 节约钻机日费成本

表5 节约钻井液消耗成本

6 结论

1)以AMPS、DMAM和NVP三种单体为聚合原料,在相近的反应条件下,分别使用水溶液聚合法和反相乳液聚合法合成了钻井液用降滤失剂。对合成产物的性能对比分析发现,使用反相乳液聚合法合成的产物在抗温抗盐能力方面显著优于水溶液聚合法合成的产品。

2)反相乳液聚合法将不同活性的单体包覆在乳液微粒中进行聚合反应,可大幅度增加单体之间的碰撞概率,从而提高低活性单体的竞聚率,使单体在微观层面分布更为均匀,合成产物的单体分布更符合投料比例,从而提高了产物的抗盐性和抗温性。

3)研发的抗高温降滤失剂LS200抗温240℃,抗饱和Na Cl盐水,在高温高盐环境下仍有很好的降滤失作用和流型稳定能力。

4)LS200已累计在大庆油田宋深9-平1等3口深井进行了现场应用,体现出配伍性好、抗高温能力强、降失水能力突出等优点,施工过程中未出现剥落、掉块和卡钻等井下复杂问题,节约钻机日费50.22万元,减少钻井液消耗费用10.368万元,具有良好的推广应用前景。