500 kV GIS绝缘故障分析及处理

赵 强,陶 鑫,朱 森,林 甫

(国网内蒙古东部电力有限公司内蒙古超特高压分公司,内蒙古 通辽 028000)

0 引言

气体绝缘金属封闭组合开关设备(Gas Insulat⁃ed Switchgear,GIS)由于其集成度高、占地面积小、运行安全可靠等特点,在我国电网特别是特高压直流输电工程中得到广泛应用。GIS由断路器、隔离开关、接地开关、快速接地开关、SF6套管、母线、电压互感器、电流互感器、避雷器等电气元件组成[1-6]。各个电气元件通过一定的接线方式连接,密封在接地的全金属壳中,内部充以SF6气体作为绝缘和灭弧介质。随着GIS设备的大范围应用,其故障频次也相对增多,对GIS设备制造阶段的工艺水平、安装阶段的质量控制以及运行过程中的监测环节提出了更高的要求。本文通过对某特高压换流站某线路恢复送电过程中两次充电跳闸故障检查分析,认为气室内部遗留异物引发盆式绝缘子沿面放电是导致故障的主要原因,同时提出了相应的防范及改进措施。

1 故障概况

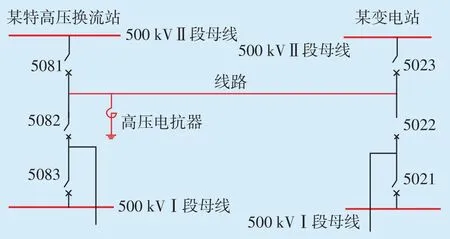

某变电站侧(以下简称送端)向特高压换流站侧(以下简称受端)进行2次充电均不成功,发生线路跳闸。故障发生时,受端侧母线带电,500 kVⅡ段母线侧断路器5081处于热备用状态,断路器5082、5083处于检修状态,电气主接线示意图见图1。两次跳闸均为送端线路保护装置差动保护动作、线路保护手合距离加速保护动作跳开5023断路器,受端线路保护装置启动未动作。

图1 电气系统主接线示意图Fig.1 Main wiring diagram of electrical system

2 故障分析

2.1 故障过程

第一次充电过程送受端线路故障录波图见图2。由图2(a)可知,送端发合闸命令65 ms后断路器合闸完成,合闸后线路电流有效值为L1相4.21kA、L2相0.06 kA、L3相0.06 kA,零序电流4.30 kA,可以看出故障特征为L1相单相接地故障,故障电流出现后20 ms保护装置动作,60 ms断路器分开故障被切除。由图2(b)可知,受端波形显示合闸充电后L1相出现操作过电压,最高值达到835.33 kV,故障持续60 ms后切除。第二次充电过程送受端线路故障录波图见图3。可以看出,第二次充电过程中故障点依然存在,故障特征仍为L1相接地故障并持续60 ms。受端第二次充电L1相瞬时电压最高为11.48 kV,而后电压值接近0,可以判断故障点位于受端侧出口处。

图2 第一次充电送受端线路故障录波图Fig.2 Fault recording of the first charging transmitting and receiving end line

图3 第二次充电送受端线路故障录波图Fig.3 Fault recording of the second charging transmitting and receiving end line

2.2 现场检查

2.2.1 SF6分解物检测

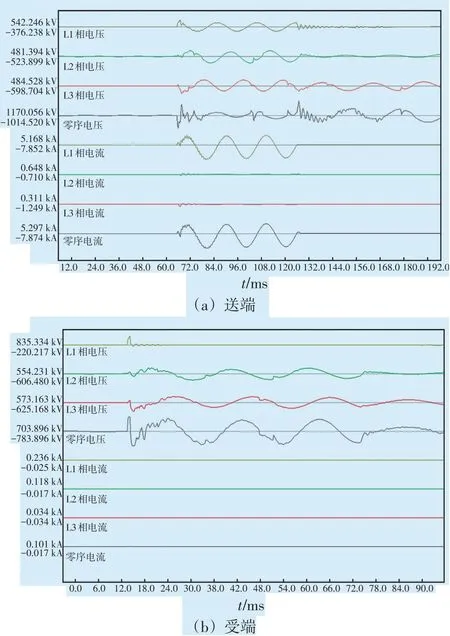

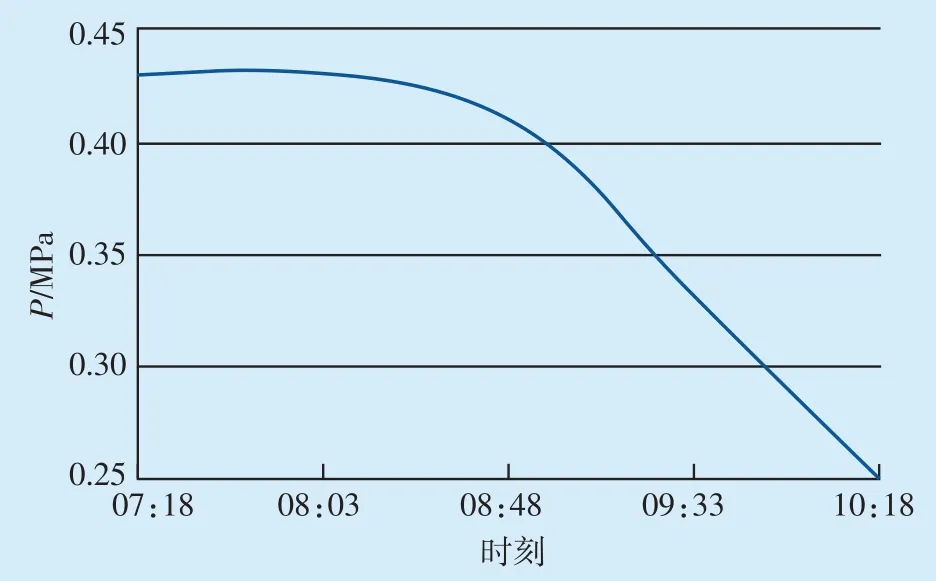

两次故障后现场人员对受端换流站故障线路出线设备进行检查,未发现明显异常;对故障线路L1相分支母线及隔离开关气室进行SF6分解物检测,也未发现异常。次日08:00,受端换流侧发现故障线路出线G88A气室套管下方第一个盆式绝缘子浇筑口存在漏气,故障位置及其内部结构见图4。2 h内出线G88A气室压力由0.43 MPa降至0.25 MPa(额定压力0.40 MPa),压力变化趋势见图5。

图4 故障位置及其内部结构Fig.4 Fault location and internal structure

图5 G88A气室压力变化Fig.5 G88A chamber pressure change

再次对该气室进行SF6分解物检测,发现SO2含量超标,初步判断G88A气室内部存在放电可能。G88A气室L1相SF6分解物体积分数检测结果见表1。分析认为,由于取气口距离故障点位置较远(约30 m),分解物扩散至取气口需要较长时间,因此2次故障后的SF6分解物检测结果未能发现故障特征气体成分。

表1 G88A气室L1相SF6分解物体积分数检测结果Tab.1 Test results of volume fraction of L1 phase SF6 decomposition in G88A gas chamber 10-6

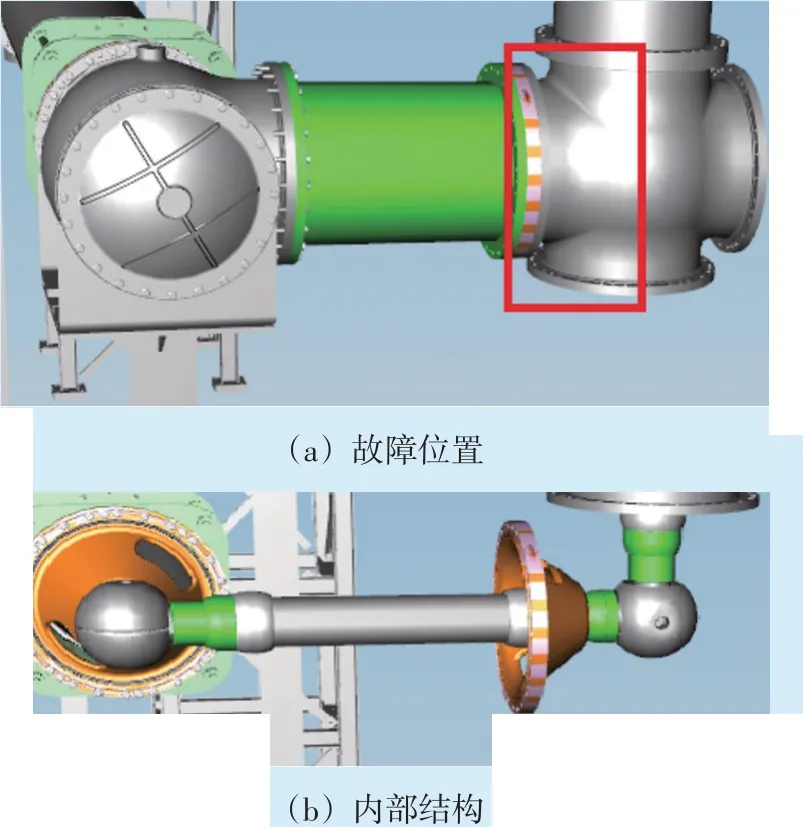

2.2.2 设备开盖检查

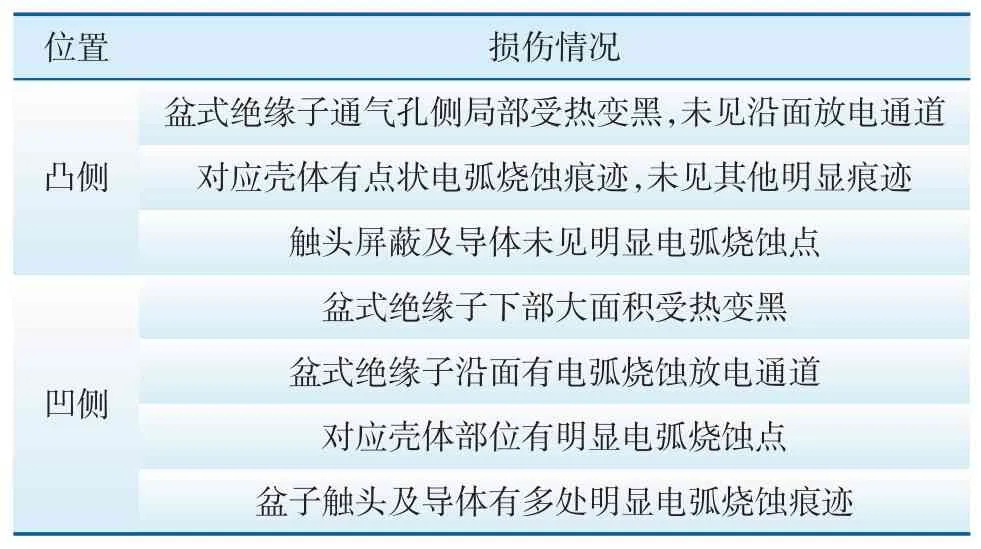

现场对出线G88A气室套管下端盆式绝缘子进行开盖检查,发现两侧均有不同程度灼蚀(见图6)。盆式绝缘子凸侧正下方(通气孔侧)局部受热变色,对应壳体部位铁红环氧底漆受热变黑,壳体上有点状电弧烧蚀痕迹,凸面中部有明显裂纹见图6(a)。盆式绝缘子凹侧大面积碳化,沿面有宽15 mm、深4 mm左右的沟状电弧烧蚀碳化通道(见图6(b)),同时发现凹面触头、导体有多处电弧烧蚀痕迹。凸面裂痕及损伤部位与凹面放电通道重合。

图6 盆式绝缘子烧蚀Fig.6 Basin insulator ablation

2.3 原因分析

2.3.1 放电过程

根据对盆式绝缘子开盖检查结果(见表2),分析判定故障点在盆式绝缘子凹侧,触头屏蔽沿盆式绝缘子表面对壳体放电。盆式绝缘子凸侧的烧蚀痕迹为电弧通过盆式绝缘子通气口对壳体放电所致。

表2 盆式绝缘子开盖检查结果Tab.2 Inspection results of decappingthe basin insulator

本次故障线路为同塔双回线路,故障前后另一回路正常带电运行。故障发生至线路转检修,线路感应电流沿盆式绝缘子沿面通道持续作用10.5 h左右。感应电流持续作用下盆式绝缘子沿面绝缘破坏,输电线路产生的感应电压在盆式绝缘子烧蚀沿面上电阻较小的某一位置形成感应电流通道,对盆式绝缘子持续烧蚀,最终在盆式绝缘子表面形成烧蚀通道。从检查情况看,盆式绝缘子凸侧裂纹靠近凹侧电流烧蚀通道,色泽正常,未见变色发黑等异常情况;盆式绝缘子出厂X射线探伤等试验均合格。分析认为,盆式绝缘子裂纹是在放电后产生,首次放电后感应电流持续烧蚀,使盆式绝缘子受热产生裂纹,电流同时作用于胶垫,导致密封损伤最终引发漏气[7-9]。

2.3.2 放电原因分析

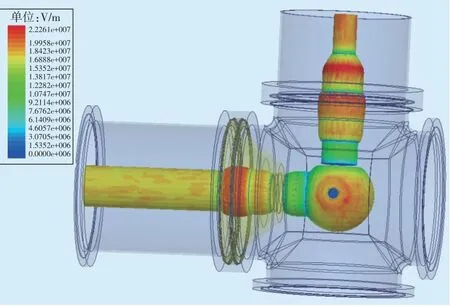

盆式绝缘子放电的原因一般有绝缘及连接件松动、盆式绝缘子本身绝缘缺陷或存在表面异物。通过现场解体检查,未发现盆式绝缘子及导电杆连接件松动。受端换流站GIS各个零部件(含盆式绝缘子)经检验合格后进行装配,总装试验合格后准予出厂。故障发生后对盆式绝缘子、母线单元及套管单元的出厂试验进行复查。故障盆式绝缘子X射线探伤、额定短时工频耐压试验及局放试验均合格。分支母线单元和套管单元的主回路电阻测量、额定雷电冲击耐受试验、额定工频短时耐受试验、局放试验均合格,结果见表3[10-12]。对套管下部盆式绝缘子过电压下电场分析复核显示,最大场强位于触头屏蔽部位22.3 kV/mm,符合设计要求(如图7所示)[13-14]。综合以上复核情况,可基本排除盆式绝缘子出厂环节质量控制问题导致的设备缺陷。

图7 故障部位电场强度Fig.7 Electric field distribution at the fault location

表3 盆式绝缘子试验数据Tab.3 Basin insulator test data

对GIS的现场交接试验进行复核,主回路绝缘试验、主回路电阻测量、SF6气体密封性试验、SF6气体含水量试验、SF6纯度检测均合格。从图2(b)可以看出,L1相出现操作过电压,电压值达835.33 kV,超过受端站投运以来的波形最高幅值,而现场试验未进行雷电冲击耐受试验,无法考核现场安装GIS后设备承受过电压的能力。结合盆式绝缘子放电痕迹分析,可以推断本次故障原因为气室存在异物。

2.3.3 运输及安装过程中异物来源

分支母线设备单元运输时导体一端插入盆式绝缘子触头上,一端通过运输盖板支撑固定。运输过程中存在导体和触头摩擦产生金属异物的可能性。现场安装时对壳体内部检查不仔细、清理不到位,会造成金属异物残留在罐体中。现场安装时单元拼装对接、更换吸附剂、清理过程中洁净度控制和工艺管控不到位,也会造成外界的金属异物进入气室内部。

综合以上分析,认为现场安装阶段管控不严,气室清理不彻底,导致异物遗留在气室内部,当过电压产生时异物在电流的作用下诱发盆式绝缘子沿面闪络是造成本次故障的主要原因。故障后对G88A气室损坏的盆式绝缘子及母线进行更换,同时对L2和L3相分支母线进行了老练、特高频局放检测,对L1相进行老练、耐压、特高频局放检测,试验结果均合格。

3 改进措施

本次故障说明盆式绝缘子的质量对GIS安全稳定运行尤为重要。盆式绝缘子故障引起的GIS故障的占比较高,为避免同类问题再次发生,结合本次故障,提出以下建议。

3.1 设备制造及运输阶段

设备制造厂家应加强产品制造过程质量管控,优化现有产品生产工艺,在保证产品出厂试验完全合格的同时加强设备运输环节把控,对导体和触头等易产生摩擦碰撞的重点部位采取有效的防护措施。

3.2 设备安装阶段

施工单位及设备制造厂家应加强GIS现场安装工艺质量管控,严格落实相关安装要求。设备运维单位应加强设备安装阶段的旁站监督,确保设备安装质量。

3.3 现场交接试验阶段

在条件允许的情况下,开展辅助绝缘诊断方法,作为交流耐压试验有效补充,确保及时发现影响设备绝缘的隐患,为投运后的安全稳定运行提供保障。

4 结束语

本文对某特高压换流站一起因GIS绝缘故障导致的500 kV线路充电跳闸故障进线了分析。阐述了故障发生的过程,结合保护动作情况、故障录波分析、现场检查试验及出厂追溯,分析认为气室内部遗留异物引发的盆式绝缘子沿面放电是导致此次故障的主要原因,因此从设备的制造、运输、安装、交接阶段提出了防范措施,确保设备的可靠运行。