油浸倒立式电流互感器缺陷分析及对策

徐鹏,崔光鲁,甘强,陈昊,张海华,谭风雷

(国网江苏省电力有限公司超高压分公司,江苏 南京 211102)

0 引言

电流互感器是电力系统保护及测量的主要设备,其可靠运行对电网的安全稳定有着重要影响[1-5]。近年来,油浸式电流互感器在运行过程中事故频发[6-9],相伴随的设备停役与电网运行方式变更,给相关地区电网的安全稳定运行带来了压力,在全社会用电量长期保持在高水平的大背景下,对电流互感器故障成因、衍变过程、发展趋势展开研究具有格外重要的意义[10-15]。

文献[16]针对一起某500 kV油浸倒立式电流互感器故障,结合同批次产品试验情况分析故障成因,对设备的绝缘损坏预警具有重要的意义。文献[17]基于油浸倒立式电流互感器的结构特点,针对产品工艺及运行特性展开,得出了事故可能存在的原因。文献[18]从油浸倒立式电流互感器绝缘设计的3个关键部位出发,对电流互感器在运行过程中产生缺陷的原因展开分析,具有重要参考价值。

上述文献从不同角度对油浸式电流互感器的结构工艺、缺陷产生以及故障衍变展开论述,对于提升设备的专业管理水平具有重要指导意义。本文针对500 kV油浸式电流互感器批次缺陷展开调查,基于多种方法的综合运用,研判故障原因,并提出相应的建议措施,为同类型设备的运维决策及故障诊断提供参考。

1 情况简介

2020年11月,某500 kV变电站5043、5042间隔停电检修期间,通过色谱检测发现50431电流互感器乙炔含量:A相为0.1μL/L、B相和C相为0;50421电流互感器乙炔含量:A相为0.1μL/L、B相和C相为0。

50421、50431电流互感器2002年出厂,2003年投运。50421、50431电流互感器相别对应编号见表1。

表1 50421、50431电流互感器相别对应编号

由于该型号电流互感器存在安全隐患,结合停电完成更换,将拆除的设备返回厂家进行试验、拆解及分析。

2 返厂诊断试验

2002/880154、 2002/880156、 2002/880163、2002/880165共计四台电流互感器返厂。其中,2002/880163、2002/880165产品返厂取油样后拆解,2002/880154、2002/880156产品返厂进行诊断试验后拆解。四台产品返厂后油样检测结果见表2。

表2 四台产品返厂后油样检测结果 μL

返厂后四台产品油样复测结果显示油中均存在微量乙炔。分别对2002/880154、2002/880156产品进行高压介损及电容量测试、交流耐压试验和局放测试、雷电冲击、操作冲击试验等诊断试验,未见明显异常。冲击后补做局放测试,结果见表3。根据局放测试结果,初步判断放电位置位于电流互感器器身高压屏与中间屏之间或者直线段电容部分。为进一步查明电流互感器油中乙炔含量异常原因,对四台产品进行解体检查。

表3 平衡法测试局放结果

3 解体分析

四台产品解体检查主要流程如下:放油→拆除膨胀器→拆除二次端子箱→拆除密封板→检查二次引线→拆除一次导体→吊出器身并拆除外壳→检查器身高压屏→寻找可能存在的击穿点,并在击穿点附近逐层拨开绝缘纸→电容屏解体检查。

该电流互感器器身由外向内布置依次为高压电容屏、中间电容屏和铁心罩壳。高压电容屏外部有一层皱纹纸,与绝缘油配合形成高压屏与储油柜之间的绝缘。高压电容屏由两层半导体纸和夹在半导体纸中间铜带层构成,高压电容屏与中间电容屏、中间电容屏与铁心罩壳之间布置一定厚度的电缆纸,与绝缘油配合,构成了电流互感器的主绝缘。

为便于定位放电点,定义时钟概念如图1所示。面对电流互感器正立时P1侧,以器身中心位置为表盘中点,顺时针走向,器身顶部为0点钟,铁心屏蔽罩壳与二次引线管连接位置,即器身“脖子”处为6点钟。

图1 时钟定义示意图

3.1 2002/880163产品拆解

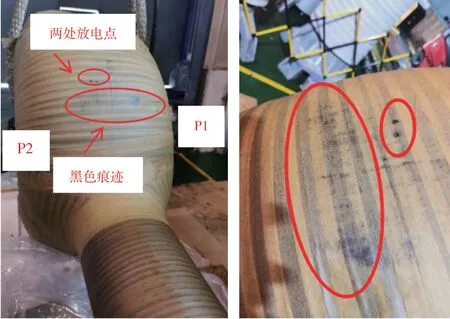

解体检查发现,2002/880163产品P1和P2之间高压屏外弧面存在明显放电痕迹,放电点位于弧面7点方向。器身表面7—9点方向存在大面积黑色痕迹,如图2所示。

图2 弧面放电痕迹及黑色痕迹

左侧放电点贯穿一层皱纹纸、一层半导体纸,至半导体纸下方对应位置的铜带锡焊处结束,未伤及铜带下部的半导体纸;右侧放电点贯穿一层皱纹纸、一层半导体纸,一层铜带以及铜带下部的一层半导体纸,半导体纸对应位置下部的电缆纸表面存在斑点状黑色碳化痕迹。

检查储油柜内,发现与器身放电位置相对应的下储油柜内部存在放电痕迹,如图3所示。且储油柜内部放电位置下部存在局部黑色痕迹,与器身表面的黑色痕迹位置相对应,疑似器身与下储油柜挤压、摩擦所致。

胸段椎管内硬膜外腔血肿(thoracic spinal epidural hematoma,TSHE)是一种少见疾病,起病急,易发生截瘫或其他不可逆神经损害,一旦发生后果往往很严重,早期准确诊断具有重要意义。现将笔者所在医院近期发生的1例处理经过和体会报告如下。

图3 器身与储油柜对应位置放电痕迹及黑色痕迹

3.2 2002/880165产品拆解

2002/880165产品器身高压屏皱纹纸表面可见大量黑色痕迹,位于器身7—8点方向,未见明显放电迹象,如图4所示。

图4 皱纹纸表面黑色痕迹

P1侧三角区脚环电缆纸表面可见一处疑似放电痕迹,位于器身6—7点方向,距离P1侧“脖子”处直线距离约40 cm,未贯穿该层电缆纸,对应疑似放电痕迹位置上部半导体纸未见明显异常,下部电缆纸表面存在斑点状黑色碳化痕迹。

3.3 2002/880154产品拆解

2002/880154产品P1和P2之间外弧面可见多处针状小孔,针状小孔位于弧面7—8点方向,如图5所示。

图5 弧面针状小孔

共有5处区域出现针状小孔,小孔成排排列,对应位置为铜带边缘,部分小孔已贯穿皱纹纸。初步认为器身与储油柜接触,挤压、磨损所致。

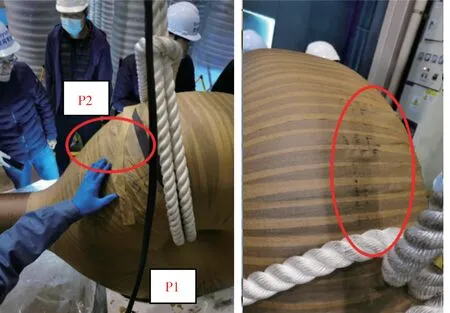

3.4 2002/880156产品拆解

2002/880156产品P1和P2之间外弧面可见小范围黑色痕迹,位于弧面7—8点方向,如图6所示。皱纹纸表面磨损严重,两层皱纹纸压接处存在一穿孔,皱纹纸压痕位置对应下部半导体纸存在挤压、褶皱现象。

图6 弧面黑色痕迹

P1侧8—9点方向电缆纸表面存在一处疑似放电点,未贯穿电缆纸,对应位置上部半导体纸及下部第二层绝缘纸未见放电痕迹。

3.5 与同期开展解体的其他同型产品对比

同期开展的同型号500 kV A变电站编号2000/411039、2000/411040、2000/411041产品,500 kV B变电站编号2000/411026产品解体,检查储油柜内部及器身未见挤压、摩擦痕迹。产品储油柜内部垫块布置如图7—8所示。

图7 A变电站产品储油柜内部垫块布置

图8 B变电站产品储油柜内部垫块布置

A、B变电站(以下简称A、B变)产品储油柜内部垫块集中布置,垫块对应器身位置为P1和P2之间弧面3—5点方向、7—9点方向。

图9 本次解体产品储油柜内部垫块布置

同期开展解体的其他同型产品放电、挤压情况对比见表4。

综合以上结果得出某500 kV变电站50431、50421电流互感器器身与储油柜之间存在不同程度的磨损。其中2002/880163和2002/880154产品器身磨损较为严重,2002/880156和2002/880165产品磨损程度次之。

由于该批电流互感器储油柜内垫块未集中布置,导致器身P1和P2之间弧面与下储油柜间隙较小,在安装或者长距离运输过程中弧面6~9点位置与储油柜存在不同程度的挤压、摩擦,使器身表面损伤。

4 结语

电流互感器器身与储油柜之间的挤压、摩擦造成局部皱纹纸损伤,由于高压屏距离储油柜较近,在高频过电压下局部皱纹纸发生击穿产生微量乙炔,在乙炔产生的同时,放电伴随的高温可能造成半导体纸的碳化击穿,进而造成电缆纸的损伤。

为提升设备运行可靠性,提出如下建议:

1)梳理现役同型号油浸倒立式电流互感器近期油色谱情况,做好隐患排查工作,根据排查结果制定差异化运检管控措施。

2)对于排查结果异常的电流互变器,用围栏进行隔离、警示,通过智能巡检手段每日三次巡视、测温。每月开展一次红外精确测温,如确需人工巡视的,应远离隐患电流互变器,在安全观察点使用望远镜、相机等辅助设备开展,同时尽量避开早上和傍晚温差较大的时段。

3)优化排查结果异常电流互变器的停电修试策略,针对设备陪停但暂时不具备更换条件的同型号电流互变器,采取逢停即开展诊断性试验的策略,诊断性试验项目应增加色谱及含水量检测,根据诊断结果确定整改重点,合理安排更换计划。