MAP-前置反硝化-复合生物接触氧化工艺处理氮肥生产废水

董海锋, 周建民, 吕培军

(1.中山市蓝森环保工程有限公司, 广东 中山 528400; 2.成都纺织高等专科学校 建筑工程学院,成都 611756; 3.西南交通大学 地球科学与环境工程学院, 成都 611756)

我国氮肥工业主要采用以煤为原料的合成氨生产技术, 合成氨作为高耗能产品, 制约着我国国民经济的发展。 我国大多数中小型化肥厂采用传统的固定床间歇式制水煤气工艺, 每年消耗原料煤约6 000 万t, 其能耗占企业总能耗的60%~70%。氮肥企业既是用水大户, 也是废水排放大户[1]。 氮肥生产废水具有氨氮含量高、 可生化性较差、 碳氮比值偏低、 污染物种类多等特点, 较难处理[2]。 面对国家日趋严格的排放标准, 如何采用新技术、 新工艺使污染物得到有效控制, 是每个企业需要解决的问题。 目前, 国内对合成氨工业废水的处理主要采用以传统A/O 生物脱氮工艺为主体的处理方法[3], 生化处理后出水难以满足GB 13458—2013《合成氨工业水污染物排放标准》表2 中直接排放标准的要求。 近年来, 在氮肥生产废水治理方面国内外学者做了大量研究, 主要集中在MAP[4]、 O3-Fenton 氧化[5]、 异养硝化-好氧反硝化菌强化工艺[6]、生物流化床[7]、 SBR[8]和多级AO-MBR[9]等。

陕西某化工有限责任公司是一家以生产农用氮肥为主体的煤化工企业, 年生产合成氨3 万t、 碳铵13.5 万t。 在氮肥生产过程中产生造气废水和工艺冷凝水等, 排放量为550 ~570 m3/d。 该公司在考察国内外先进类似工艺和科研成果的基础上, 从长远角度考虑, 投建并运营了1 套生产废水处理系统, 废水经处理后30% 回用到洗涤和降尘工序中,70%排入自然水体。

1 设计水量水质

1.1 设计水量

生产废水主要来自于造气废水和工艺冷凝水等, 污水混合后经简单吹脱处理, 出水不能达标排放, 平均排污量为560 m3/d。 本工程设计水量为600 m3/d, 24 h 运行。

1.2 设计水质与排放标准

对该公司提供的资料和多次监测数据进行分析, 设计系统进水水质和排放标准见表1, 出水执行GB 13458—2013 表2 中直接排放的标准限值。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

2 工程设计

2.1 工艺流程

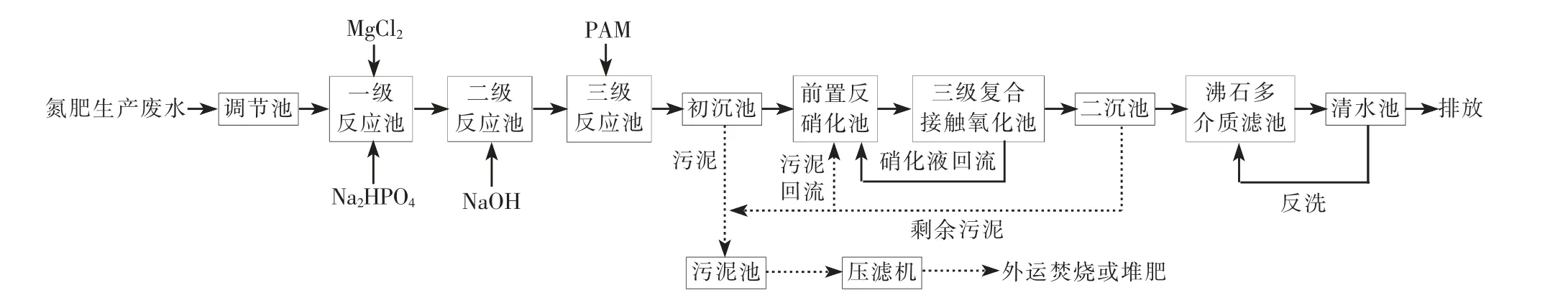

结合本工程水质特点、 同类工程的成功案例以及最新报道的研究成果, 选定MAP 化学沉淀-前置反硝化-三级复合生物接触氧化-沸石多介质过滤对该废水进行处理。 具体工艺流程见图1。

图1 工艺流程Fig. 1 Process flow

各部分生产废水经过厂区原有吹脱塔吹脱之后, 进入调节池均质均量, 以减少对后续工艺的冲击。 在调节池内设空气搅拌装置, 一方面更好地混合水质, 一方面对游离态氨氮进行吹脱。 调节池出水泵提至一级反应池, 与投加的MgCl2和Na2HPO4充分混合和预反应; 而后进入二级反应池, 二级反应池自动投加NaOH 调节pH 值至9, 使得MgCl2、Na2HPO4与废水中的NH4+充分反应生成鸟粪石絮体; 二级反应池充分反应后自流进入三级反应池,在PAM 作用下, 絮体进一步脱稳形成更大更密实容易沉淀的矾花。 三级反应池出水自流进入初沉池, 在初沉池中进行泥水分离, 沉淀物排入污泥池。 初沉池出水进入前置反硝化池, 与从三级复合生物接触氧化池第二级生物接触氧化池回流的硝化液, 以及二沉池回流的污泥充分混合, 反硝化菌在缺氧的条件下利用废水中易生物降解的有机物作为反硝化过程中的电子供体, 以回流液中硝酸盐作为电子受体, 进行呼吸和生命活动, 将硝态氮和亚硝态氮转化为氮气释放到大气中。 反硝化池既有反硝化功能又有水解酸化功能, 在水解酸化细菌和胞外酶的催化与生物转化作用下将大分子有机物转化为小分子有机物, 改善废水可生化性, 利于后续好氧处理。 反硝化池出水自流进入三级生物接触氧化池, 在好氧异氧微生物的作用下, 将有机物转化成水和二氧化碳; 同时, 氨氮在亚硝化菌、 硝化菌的作用下, 被转化为亚硝态氮和硝态氮。 废水经三级生物接触氧化池后进入二沉池沉淀并完成泥水分离, 最后上清液通过溢流堰排入沸石多介质滤池。利用沸石对氨氮的高效吸附作用进一步去除氨氮,同时在多介质滤层的截滤等作用下进一步去除水中的悬浮物, 经过沸石多介质滤池过滤后的水经清水池达标排放。 多介质滤池运行一段时间达到截污饱和后采用清水池的水反洗, 反洗水自流进入调节池。 初沉池和二沉池的污泥定期排入污泥池, 经厢式压滤机脱水后外运处理或作为厂区绿化用肥。

2.2 工艺特点

(1) 利用地理优势、 合理的高程设计和紧凑的布置, 废水采取一次提升, 后续靠重力自流, 节约了电耗。

(2) 采用MAP 化学沉淀不仅去除了水中的氨氮, 而且去除了水中悬浮物和部分大分子有机物,减少了氨氮对后续工艺的负荷和微生物毒性, 提高废水的可生化性。

(3) 前置反硝化池减少了碳源的投加, 并通过调节回流量灵活调整溶解氧和回流比, 促进了氮的低成本去除。

(4) 采用三级复合生物接触氧化工艺不仅能处理有机污染和氨氮, 而且能维持污泥稳定和促进充分利用反应池容积, 提高污泥浓度, 改善微环境。

(5) 在反硝化池和三级复合生物接触氧化池中采用溶解氧在线监测仪控制风机的启闭, 不仅节省了电耗, 而且保证了供氧的稳定。

(6) 在二沉池后采用沸石多介质滤池, 提高了氨氮和其他污染物的去除效果, 保证了出水水质。

2.3 主要构筑物及设备

(1) 调节池。 1 座, 钢混结构池体, 工艺尺寸为9 000 mm × 6 000 mm × 4 500 mm, 停留时间为8.64 h, 有效容积为216 m3, 有效水深为4 m。 在调节池内设穿孔管预曝气装置(曝气量按2 m3/(m2·h) 计, 配气量为 108 m3/h) 、 废水提升泵(50QW27-15-3)2 台和液位控制器1 套。

(2) 一级反应池。 1 座, 工艺尺寸为2 000 mm×1 200 mm×2 500 mm, 有效水深为2.2 m, 反应时间为12.7 min。 池体采用钢筋混凝土结构, 玻璃鳞片防腐, 配MgCl2和Na2HPO4加药装置各1 套。 工业级MgCl2·6H2O 和Na2HPO4·12H2O 加药量分别为1.43 g/L 和1.56 g/L。

(3) 二级反应池。 1 座, 工艺尺寸为2 000 mm×1 200 mm×2 500 mm, 有效水深为2.2 m, 反应时间为12.7 min。 池体采用钢筋混凝土结构, 玻璃鳞片防腐, 内设pH 在线监测控制仪, 配氢氧化钠加药装置1 套, 控制pH 值为9.0 ~9.5。

(4) 三级反应池。 1 座, 工艺尺寸为2 000 mm×1 200 mm×2 500 mm, 有效水深为2.2 m, 反应时间为12.7 min。 池体采用钢筋混凝土结构, 玻璃鳞片防腐, 配PAM 加药装置1 套, 控制PAM 加药量为10 mg/L 左右。

(5) 初沉池。 1 座, 采用斜管沉淀池, 工艺尺寸为5 700 mm × 4 000 mm × 4 500 mm, 分离区面积为20 m2, 表面负荷为1.25 m3/(m2·h), 钢筋混凝土结构, 内设φ80 mm PE 斜管20 m2。 沉淀池内设导流板、 溢流堰和撇渣系统各1 套。

(6) 前置反硝化池。 1 座, 工艺尺寸为12 000 mm×4 000 mm×4 500 mm, 有效容积为201.6 m3,停留时间为8.1 h, TN 容积负荷为0.6 kg[TN]/(m3·d), 污泥浓度为3 500 g[MLSS]/m3。 内设潜水搅拌机、 DO 在线测定仪和穿孔管曝气装置各1套。 控制溶解氧质量浓度不超过0.5 mg/L, 回流比为250%~300%。

(7) 三级复合接触氧化池。 1 座, 工艺尺寸为17 700 mm × 5 000 mm × 4 500 mm, 有效容积为354 m3, 设计COD 容积负荷为0.75 kg[COD]/(m3·d), 有效停留时间为14 h, 气水比控制在20 ∶1 左右。 三级生物接触氧化池容积比为2 ∶1 ∶1, 内设φ160 mm 生物组合填料265.5 m3,φ80 mm 矿物悬浮球填料80 m3,φ215 微孔曝气器521 个。 配鼓风机2 台(TF100, Q=11.3 m3/min, 1 用1 备),硝化液回流泵(100QW100-7-4)2 台; 三级生物接触氧化池分别配置3 套在线溶解氧测定仪, 用于监测和控制各级生物接触氧化池溶解氧, 其质量浓度分别控制在0.9 ~1.2、 0.9 ~1.2 和2.0 ~3.0 mg/L。

(8) 二沉池。 1 座, 采用斜管式沉淀池, 工艺尺寸为5 700 mm × 5 000 mm × 4 500 mm, 分离区面积为25 m2, 水力负荷约为1 m3/(m2·h), 有效水深为4.0 m。 沉淀池内设导流板、φ80 mm 斜管、溢流堰和撇渣系统各1 套。

(9) 沸石多介质滤池。 1 座, 工艺尺寸为2 500 mm×2 000 mm×4 500 mm, 滤速为5 m/h, 滤料厚度为1.5 m, 鹅卵石承托层厚度为0.3 m。 滤层自下而上为鹅卵石承托层、 石英砂层(平均粒径为1 ~2 mm, 厚度为0.5 m)、 沸石层(平均粒径为1 ~2 mm, 厚度为0.5 m)和活性炭层(平均粒径为2 ~4 mm, 厚度为0.5 m)。 沸石多介质滤池内设溢流堰布水系统、 反洗系统和穿孔管集水系统各1 套。 沸石多介质滤池采用气水同时反冲洗, 气冲强度为12 ~14 L/(s·m2), 水冲强度为3 ~4 L/(s·m2), 反洗时间为8 ~15 min。

3 运行效果

3.1 运行结果监测

本系统采用24 h 连续运行, 3 d 连续监测结果表明该系统运行稳定正常。 水质监测结果如表2。

表2 水质监测结果Tab. 2 Monitoring results of water quality

3.2 问题与讨论

(1) 在冬天气温较低时, 初沉池有时因絮体较小而沉降效果较差。 分析其原因是冬季气温较低,混凝反应速度变慢。 采取措施为增大鼓风量和PAM 投加量, 直到表观形成的絮体颗粒较大和SV30小于20%为宜。

(2) 对温度波动比较敏感。 当遇到温度骤变时, 出现生物膜部分脱落, 二沉池出水浑浊, 泥面上升较快。 采取措施是增加污泥回流至前置反硝化池的回流量, 当出现天气骤变时, 开始增加污泥回流量约30%~40%, 同时向水中投加适量面粉和Na2HPO4。 运行结果表明这种措施是可行的。

(3) 二沉池污泥携气上浮, 呈深灰色。 分析其原因为二沉池污泥缺氧反硝化产生N2, 携带污泥上浮。 运行中采用增加污泥回流比(回流比由正常运行的20% 增加到30% 左右)和适当增加排泥量(每小时排泥1 次, 一次排泥5 min, 排泥量为2.5 m3/h), 缩短污泥在二沉池中停留时间等措施。

(4) 滤池中出水夹带片状污泥。 长期运行后滤料表面形成了生物膜, 当生物膜老化时会脱落并随出水排出。 通过降低过滤周期, 提高反洗强度将脱落的生物膜反洗排出, 使出水水质恢复正常。 运行过程中将过滤周期由48 h 降为36 ~40 h, 气冲强度为14 L/(s·m2), 水冲强度为4 L/(s·m2), 反洗时间为20 min, 结果表明该措施经济可行。

4 运行费用分析

工程固定总投资为185 万元。 吨水处理运行费用为5.53 元, 包括: 电费0.41 元/t, 药剂费4.80元/t, 人工费0.17 元/t, 维修费0.15 元/t。

5 结语

采用MAP 化学沉淀-前置反硝化-三级复合生物接触氧化-沸石多介质过滤处理氮肥生产废水,出水一直稳定达到并优于GB 13458—2013 表2 中直接排放的标准限值, 大大降低了向水体环境中排放污染物的总量, 该处理系统的成功运行取得了良好的环保效益和社会效益, 对同行业的污染治理有一定的参考价值。

合成氨废水的水质波动比较大, 特别是氨氮含量比较高, 因此在设计过程中应尽量考虑增加调节池的容积。 在运行的过程中, 时刻注意各个处理环节的运行状况, 以免生化处理系统受到严重影响,特别是吹脱后氨氮的含量, 直接影响运行成本和系统稳定性, 因此运行的过程中应重点关注吹脱系统的稳定性, 根据氨氮的浓度及时调整吹脱工艺和MAP 工艺的加药量。 化学沉淀运行费用较高, 有条件可以回用到复合肥生产工段, 该公司拟建复合肥生产线, 届时可将这部分污泥回用到复合肥生产工段。