新乌鞘岭隧道软岩大变形悬臂掘进机施工控制技术研究

陈善民, 王全胜, 辛维克, 贾大鹏

(1. 中铁三局集团有限公司, 山西 太原 030001; 2. 中铁工程装备集团隧道设备制造有限公司, 河南 新乡 453000; 3. 中国国家铁路集团有限公司工程管理中心, 北京 100844)

0 引言

隧道围岩大变形是一种具有累进性和明显时间效应的塑性变形[1]。岩体以千枚岩、板岩、页岩或断层破碎带为主的隧道在高地应力作用下易发生大变形,目前在国内外已多次出现并得到成功处理,比较著名的如奥地利的陶恩隧道[2]和日本的惠那山隧道[3],其采用了长锚杆和可缩性支护措施。对于我国的兰武二线双洞单线乌鞘岭隧道,文献[4]通过选择合理的断面形状,采用短台阶或超短台阶快速开挖及多重支护进行变形控制。针对兰渝铁路木寨岭隧道,文献[5]提出了超前导洞法与三台阶法2种控制变形方法,并指出隧道中台阶是变形控制的重点。对于兰渝铁路两水隧道,文献[6]采用加强型钢刚度和双层支护的措施后改善了大变形情况,并建议采用机械铣挖法开挖以减少对围岩的扰动,但未详述铣挖法如何实施。在高地应力陡倾千枚岩地层成兰铁路杨家坪隧道施工中,文献[7]对长短组合锚杆加固措施进行了现场试验,指出配合注浆可有效加固围岩、减小围岩压力和减少开挖分部。

高地应力大变形作为一个热门课题,国内学者进行了大量研究,例如: 吕显福等[8]认为可通过调整断面曲率、锚注支护、提高支护结构强度、超前控制等措施来控制围岩变形; 张梅等[9]指出在高地应力软岩隧道设计与施工中通过采取预留变形量、合理的初期支护、可靠的开挖工法、关键部位加强锚注支护、动态支护补强等5项技术措施可有效控制大变形; 汪波等[10]指出软岩大变形的支护型式主要有强支护、分层支护和让压支护,其中,让压支护具备及时支护及边支边让的特性,为软岩大变形支护措施的最佳选择; 王建宇[11]通过对形变压力分析指出,在压应力作用下,隧道开挖后的围岩力学行为发展有一个从松弛到离散的过程,在高地应力背景下对于软弱围岩隧道强调遏制围岩变形的理念并不适用。经过大量研究,目前逐渐形成了“先柔后刚、先让后抗、柔让适度、稳定支护”的理念,即一次卸压、二次加强支护的联合支护理念[12]。

目前针对双洞单线乌鞘岭隧道高地应力大变形问题已有了众多研究和成果,相关成果也在新建的兰张铁路新乌鞘岭隧道设计和施工中得到了应用。虽然既有隧道的施工建设对原有地层的高地应力可能有所消减,但新乌鞘岭单洞双线大断面隧道与原隧道平行且位于其上方,仍存在较高的构造应力,在前期软弱破碎围岩施工中,也出现了掌子面频繁溜塌、不规则的初期支护挤压变形等现象。因此,有必要对新乌鞘岭隧道软岩大变形控制技术进行研究。经过研究,现场采用了加强超前支护、大断面两台阶法、大型机械非爆破开挖以及补强锁脚、改用桁架纵向连接和径向注浆加固等补强初期支护的措施,控制了围岩大变形,加快了施工进度。

1 工程概况

新建兰州至张掖三四线铁路兰武段新乌鞘岭隧道全长17.125 km,位于既有兰武二线乌鞘岭特长隧道东侧上方约100 m处,两者呈平行之势。其中,出口端先期2标DK168+941~DK178+045段隧道全长9.104 km,最小埋深17 m,最大埋深952 m,共设置5座辅助坑道,其中,8号、9号、10号斜井利用既有兰武二线隧道斜井,新增1个红沟斜井工区,1个横洞工区。

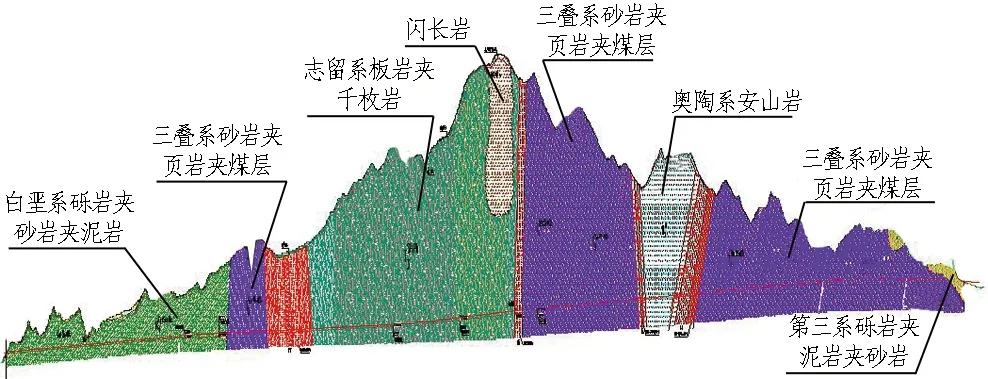

标段内Ⅲ级围岩总长度为2 340 m,占比25.7%;Ⅳ级围岩总长度为2 230 m,占比24.5%; Ⅴ级围岩总长度为4 534 m,占比49.8%。隧道洞身地质复杂,主要穿越地层有志留系下统板岩、千枚岩,奥陶系安山岩以及F7断层破碎带等,主要地层岩性见图1。其中,志留系软弱围岩和F7断层破碎带长度占标段总长度的50%左右,存在高地应力、大变形、溜塌等多种风险。

图1 地质纵剖面图

标段内8号、9号、10号斜井工区分别穿过F6断层影响带、F7断层及其影响带(805 m)及长达3 624 m的志留系板岩夹千枚岩地层。根据围岩和地应力特征,本标段变形等级预判设计以Ⅱ、Ⅲ级为主,具体见表1。其中,靠近F7断层破碎带的千枚岩含量较多,变形等级为Ⅲ级。

表1 围岩变形分级表

2 新乌鞘岭隧道软岩大变形的特点

采用三台阶钻爆法施工以千枚岩、板岩为主的新乌鞘岭隧道Ⅴ级围岩破碎段时,出现了不同程度的围岩变形与支护结构破坏,例如掌子面频繁溜塌,初期支护开裂、掉块,拱架接头挤压破坏严重以及初期支护部分压溃侵限等。

2.1 掌子面局部溜塌频繁

受地质构造影响,8号、9号斜井正洞工区经常遇到大倾角薄层状岩层,岩层间黏结较差。当节理裂隙较发育时,千枚岩和板岩围岩强度低并呈碎块状,导致围岩的整体性较差,掌子面难以自稳,特别是叠加裂隙渗水、施工振动和扰动后,拱部围岩稳定性更差,容易出现掌子面坍塌等风险。施工过程中掌子面多次发生局部溜塌。其中,2021年3月和5月分别发生过2次较大溜塌(见图2),每次溜塌处理平均需要半个月,极大影响了施工进度,增加了施工成本。

图2 掌子面溜塌

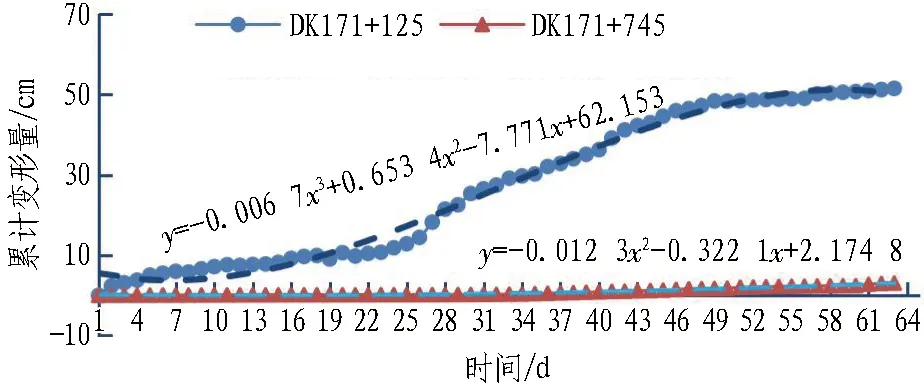

2.2 初期支护变形大,持续时间长

隧道开挖后,围岩呈典型的塑性变化,尤以拱顶沉降和两边挤压为主,特别是在初期支护未成环时,支护变形量大,收敛速度慢,不易控制,时有初期支护开裂、掉块甚至变形侵限等现象发生,见图3。

图3 初期支护变形开裂

典型断面DK171+125累计变形量随时间的变化曲线如图4所示。由图可知: 1)变形持续时间长,需要3个月左右才能稳定; 2)变形量值大,拱顶下沉累计沉降可达60 cm; 3)周边收敛范围主要在内轨顶面以上,线路左侧收敛累计可达90 cm,右侧收敛累计可达80 cm; 4)水平累计收敛大于拱顶累计下沉,监测结果与现场变形换拱部位一致。

ZSL-8和YSL-8分别代表左线、右线收敛变形,数字8代表轨面以上8 m高度处。下同。

2.3 变形发展快,不同段落变形规律不明显

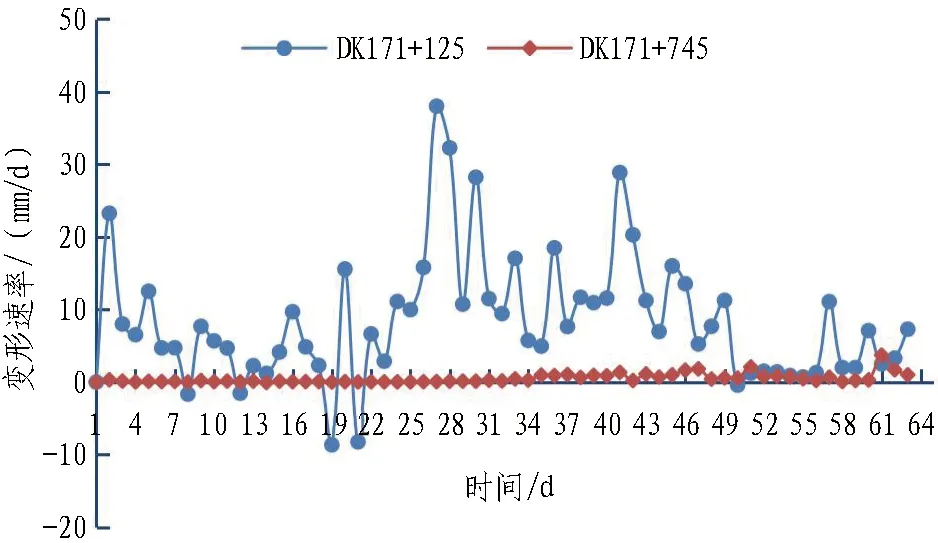

典型断面DK171+125变形速率变化曲线如图5所示。由图可知,拱顶沉降速率最大达到40 mm/d,平均变形速率达到7 mm/d; 左侧收敛速率最大达到40 mm/d,平均变形速率达到9 mm/d; 右侧收敛速率最大达到30 mm/d,平均变形速率达到7 mm/d。拱顶沉降和周边收敛均超过允许限值,高地应力千枚岩、板岩段采用钻爆法三台阶施工时呈现出变形发展较快、后部台阶施工对拱顶下沉和上部收敛影响大的特点。

图5 典型断面DK171+125 变形速率变化曲线

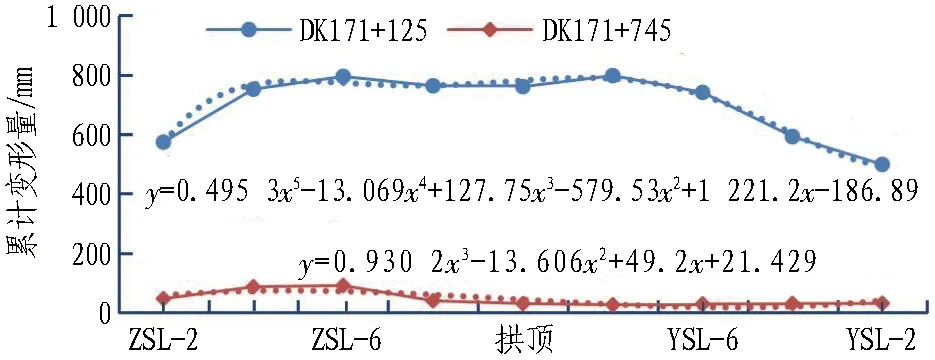

从已施作段落变形发生部位和变形发展曲线来看,支护变形呈现部位多变和规律性不明显的特征。8号斜井工区大变形出现在沿线路大里程方向的右边,而9号斜井工区出现在左边,同一断面的变形也是如此。断面平均累计变形量整体呈多线性、规律不明显、变形不均匀的特点。DK171+125断面累计变形量如图6所示。这说明新乌鞘岭隧道不同地段的地应力、围岩强度、围岩完整性不同时,支护结构上不同地段和部位的形变压力和离散压力也不同。

图6 DK171+125断面累计变形量

3 软岩大变形的原因

3.1 地质和构造应力是主因

强烈的地质构造和高地应力是发生大变形的主要原因[13],隧道穿越大埋深下的志留系和断层带板岩、千枚岩,岩质软,遇水易软化,且在构造应力作用下层间节理、裂隙比较发育,岩体极其破碎软弱,层间结合力较差,围岩自稳性差,甚至无自稳性。一旦开挖,会形成较大的临空面,围岩应力进行二次分布,应力迅速集中在薄弱处,强度和自稳性不足的围岩将产生较大的塑性位移。

3.2 破碎岩体分部爆破开挖加剧围岩离散

从现场围岩回弹测试强度来看,虽然围岩较为破碎,大部分岩石强度为10~30 MPa,但掌子面局部仍存在大于60 MPa甚至90 MPa以上的极硬岩。采用三台阶钻爆法开挖时,爆破振动的反复叠加会加剧围岩的松弛和局部离散,产生离散压力(离散压力为离散岩体自重产生的荷载)[11],加之破碎岩体钻爆开挖形成的开挖轮廓不平整引起局部应力集中,将会导致围岩在构造应力产生的形变压力下变形增大。

现场采用定深计时法对同一断面围岩松动圈在多次爆破后的变化情况进行测试,结果如图7所示。由图可知: 1)前13次爆破每次爆破产生的振动都使围岩松动圈厚度逐渐加大,且前10次爆破使松动圈厚度随爆破次数基本呈线性增大趋势。2)多次爆破后,围岩松动圈厚度由最初的约2 m增加到了4 m以上。3)爆破振动对已支护完成围岩的松动具有叠加性、突变性影响。

图7 爆破振动对松动圈厚度的影响

3.3 开挖面无支护时间过长加大围岩松弛

在挤压性围岩条件下,适度释放围岩变形,缓解形变压力对控制大变形有益处。但如果开挖后支护不及时,开挖面暴露时间过长,将会增加围岩由松弛到离散变形的可能。如果存在地下水,千枚岩和板岩遇水软化的特性将会直接增加破碎围岩的离散性。

钻爆段工序施工时间写实记录如表2所示。由表2可知,整个钻爆施工循环时间约24.27 h。其中,出渣3.47 h,修边0.83 h,测量放线1.08 h,架设拱架3.77 h,超前支护和锁脚5.75 h。从开挖后到支护完成,开挖面存在12 h以上的自由变形时间,这段时间的围岩变形很难准确量测,支护不及时将会加大围岩的松弛和变形。因此,加强施工组织,缩短工序时间,提升工序衔接的流畅性将有助于控制围岩变形。

表2 钻爆段工序施工时间写实记录表

3.4 三台阶法开挖支护接头数量较多

人工钻爆法三台阶法开挖时,为了控制临空面过大且便于施工,通常采用短台阶多断面施工,每断面分批次需要爆破开挖和支护6次(上台阶左侧、中台阶左侧、中台阶右侧、下台阶左侧、下台阶右侧、仰拱开挖),开挖和支护工序次数多,支护的拱架连接接头多,减弱了拱架的整体性,尤其是拱架连接接头处为受力薄弱点,极易形成应力集中,特别是在高应力环境下,每开挖1个台阶,围岩就会向内移动一定距离,表现出最大变形值多出现在拱腰位置[14]。在持续的较大变形压力作用下,拱架接头处的初期支护变形严重侵限。

4 施工控制技术研究

针对软岩变形的原因,地质软弱破碎问题主要通过强化地质预判和加强超前支护措施来应对;高地应力问题主要通过合理预留变形量和提高支护刚度应对;多次爆破振动影响和接头过多问题主要通过将三台阶爆破开挖和支护调整为两台阶悬臂掘进机机械开挖和支护来应对;开挖面无支护时间过长问题主要通过提高掘进效率和工序效率来应对。

4.1 强化地质预判,加强超前加固和预支护措施

现场综合运用了多种超前地质预报方式,例如: 采用地震波长距离探测法(探测长度约为100 m)基本掌握掌子面前方软岩、破碎带的大致位置;采用地质雷达法及瞬变电磁法(探测长度约为40 m)进一步确定软岩、破碎带、围岩破碎情况及富水情况。针对物探预报结果采用地质钻机钻孔(预测范围约35 m)以及地质素描等方法判断前方围岩具体情况后有针对性地采取超前预支护和加固措施。

针对围岩强度低和自稳性差的千枚岩和板岩地层,采用30 m长的超前玻纤锚杆加固隧道上半断面,见图8。通过加固增强了围岩的强度和整体性,为实现机械化大断面开挖创造了条件。针对围岩极端破碎和软弱地段采用大管棚+超前小导管注浆进行超前预支护。

图8 玻纤锚杆布置

4.2 调整三台阶钻爆法为两台阶大断面机械法开挖

对Ⅴ级围岩超前加固和超前预支护后,将三台阶钻爆法调整为两台阶大断面机械法开挖,机械法开挖采用CTR300A型悬臂掘进机掘进。该设备集开挖、出渣和除尘于一体,设备截割功率为300 kW,爬坡能力为-16°~+16°,单班作业时仅需1~3人。根据掌子面的情况,上台阶开挖可分为预留核心土开挖和全断面开挖2种,上台阶支护时下台阶左右分部交错采用悬臂掘进机开挖,仰拱采用重型挖掘机(带破碎锤或鹰钩锤)开挖。悬臂掘进机开挖和出渣可连续作业,且可较好地控制开挖轮廓线,降低振动和局部应力集中引起的围岩离散压力。

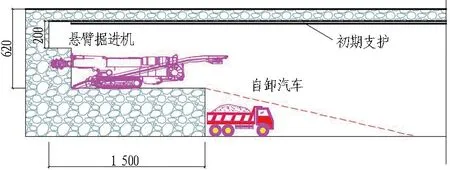

台阶长度布置如图9所示。上台阶高度为6.2 m,长度约为25 m;下台阶高度为4.5 m,为方便设备施工后停放,下台阶长度也维持在25 m以内。为保证安全步距,仰拱距掌子面长度始终保持在50 m内。

图9 台阶长度布置示意图(单位: cm)

悬臂掘进机开挖上台阶预留核心土时的顺序如图10所示。核心土呈梯形,上部宽约2 m,底部宽约4.5 m,高4.2 m,长2~3 m。由于悬臂的截割头前端到铲板前端的长度约为2.2 m(截割臂平放),所以受核心土影响图中②部悬臂无法施工。若拆除铲板则对出渣影响较大,因此图中两侧①部和核心土③部采用悬臂掘进机施工(见图11),顺序自下而上,顶上的②部采用挖机(带破碎锤)开挖。

图10 掌子面预留核心土开挖顺序图(单位: m)

图11 悬臂掘进机开挖①部

4.3 合理预留变形量,根据监测数据动态调整支护参数

合理预留变形量,通过岩体锚固控制预留变形量,既能达到合理释放地应力的目的,也能保证二次衬砌厚度满足要求,保障运营安全。通过前期新乌鞘岭隧道监测数据分析结果,钻爆法时将预留变形量由原设计的30 cm和40 cm分别调整为50 cm和60 cm。当采用铣挖法时,预留变形量按设计值执行,遇到特殊情况需要时再适度放大。

根据监测变形数据将新乌鞘岭隧道变形分为3个等级,如表3所示。施工中根据变形等级和开挖方式对预留变形量和支护参数进行了动态调整,结果如表4所示。

表3 新乌鞘岭隧道大变形分级标准(适用于双线隧道)

表4 基于变形等级和开挖方式动态调整后的主要支护参数

4.4 补强锁脚控变形,桁架纵连增刚度

4.4.1 补强锁脚控变形

新乌鞘岭隧道拱脚接头处采用双锁脚+锚固桩。首先,施作φ42 mm锁脚锚杆(管)(见图12),长4.5 m,每节点4根,锁脚与拱架连接采用钢板与L筋共同作用焊接,起到补强作用。然后,迅速施工φ89 mm锚固桩(如图13所示),钻孔采用液压行走式潜孔钻机,钻孔直径108 mm,孔深6 m,采用长5 m、厚5 mm的无缝钢花管,每节点2根,水平向下15°打设,管身施作梅花注浆孔,孔径16 mm,纵向间距15 cm,沿管每环布置2个孔;端头预留0.5~1.0 m作为止浆段,现场打孔深度大于6 m,注浆管外露初期支护面20~35 cm。安装后迅速注浆加固,锚固桩与拱架采用I12工字钢满焊。通过补强锁脚,施作锚固桩,把集中在脚部的荷载传递、分散到周边围岩,提高了脚部围岩的强度和变形特性,抑制了围岩的破坏和变形,另外,也有效抑制了剪切变形,增强了抵抗水平力的效果[15]。

图12 φ42 mm锁脚锚杆(管)

(a) 示意图

4.4.2 桁架纵连增刚度

原设计纵向连接采用钢筋连接,实施中发现钢筋纵向连接效果不佳,整体性不强,刚度不足,易变形。现场将其优化成一前一后的桁架式连接,其布置及效果如图14所示。桁架式连接运用了跳跃式柔性+刚性支护组合结构,增强了围岩压力挤压拱架的不均匀抗扭能力和局部抗剪能力,有效提高了初期支护的整体刚度,增强了初期支护的整体抗压性。

(d) 现场图

4.5 径向小导管注浆加固围岩

原设计全部采用径向注浆加固支护后的围岩。从松动圈测试结果可知,松动圈厚度为2~5 m,因此确定径向注浆加固范围为初期支护轮廓线外6 m。注浆加固采用长6 mφ42 mm钢管,环纵间距为1.75 m×2.00 m,梅花形布置。注浆压力为1~2 MPa,现场试验确定水灰比为1∶1,并在水泥浆中加入干粉速凝剂以加速浆液固结,有效缓解了原围岩吸水弱化的弊端,达到了快速加固松动圈的效果。

5 技术改进前后效果对比

5.1 变形控制

在未采取初期支护补强措施前,拱腰及边墙的单侧水平累计收敛变形2个月内最大可达60 cm;采取初期支护补强措施后,2个月内拱腰及边墙的单侧水平最大累计收敛变形从60 cm控制到50 cm以内,初期支护累计变形曲线的曲率及收敛速度变小,初期支护变形已有了趋于稳定的趋势(如图15所示)。钢架间距调整、桁架式纵向连接刚度加强后,钢架的结构性、抗挤压能力增强,初期支护变形得到了控制,混凝土局部开裂掉块、Z字变形的钢架明显减少,降低了因初期支护变形侵限或即将侵限带来的后期返工的投入,规避了初期支护换拱的风险。

图15 断面初期支护累计变形-时间曲线

不同断面处拱顶累计变形及变形速率对比分别如图16和图17所示。开挖工法调整后,无论是变形速率还是累计变形量,铣挖工作面均小于钻爆工作面,铣挖法施工下支护结构平均累计变形较钻爆法减小一半以上,悬臂施工段上台阶开挖后变形相对平稳且波动较小,变形速率约为1 mm/d。另外,采用铣挖法开挖仰拱后断面变形较大,累计变形值约2 cm,主要原因是开挖仰拱时部分地段围岩较硬需采用爆破开挖,使围岩受到扰动,仰拱封闭成环后,洞身沉降及收敛仍持续变形,但总的变形量仍在支护结构承受范围内。由此可见,铣挖法可减少围岩扰动、降低爆破震损,有效控制变形速率及累计变形量,降低初期支护变形开裂及侵限风险。

图16 不同断面处拱顶累计变形对比

图17 不同断面处拱顶变形速率对比

5.2 超欠挖控制

钻爆法和铣挖法施工下线性超挖量和超挖率分别如图18和图19所示。由图18—19可见,采用悬臂掘进机开挖容易控制超欠控,相比钻爆法开挖线性超挖减小一半以上,轮廓平均线性超挖量由30 cm以上减小至15 cm左右;喷射混凝土平均超挖率由120%减小至60%,理论上喷射混凝土超耗量可缩减一半,且断面轮廓成型效果较好,尤其在大断面下开挖的轮廓和支护成型比例大大提高,综合经济效益初步显现。

图18 线性超挖量

图19 线性超挖率

5.3 施工进度和效率

采用悬臂掘进机两台阶法开挖后,掌子面开挖作业人员数量由24人降至1~3人,相同进尺下开挖出渣与修边时间由钻爆法的7~8 h减少至机械法开挖的4~5 h,平均整个工序循环时间由24 h左右减少至18 h左右,月施工进度由钻爆法的25~35 m提升至50~60 m。采用悬臂掘进机大断面非爆破开挖和辅助补强措施后,初期支护基本未再发生大面积挤压侵限、钢架扭曲、剥落掉块现象(如图20所示),提升了整体施工效率。

6 结论与建议

高地应力下以千枚岩、板岩为代表的软弱破碎围岩极易发生大变形,本文通过对新乌鞘岭隧道单洞双线大断面软弱围岩段施工变形控制技术研究,得出以下结论:

1)在高地应力千枚岩、板岩等软弱破碎地层,反复多次爆破产生的振动可使围岩松动圈厚度增加1倍以上,爆破振动对已支护完成围岩的松动具有叠加性、突变性影响。

2)在以千枚岩、板岩为主的高地应力大断面软弱围岩条件下,采用悬臂掘进机机械法开挖可有效减少开挖对围岩的扰动,提高开挖轮廓面的圆顺度,除个别强富水地段开挖时发生溜塌导致支护结构变形较大外,其余地段基本未再发生较大的支护结构变形和开裂。

3)软弱围岩地段采用悬臂掘进机大断面机械法开挖较易控制超欠挖,可有效减少因超挖造成的混凝土超耗;同时开挖和出渣连续作业,施工组织相对简单,可有效减少工序衔接时间,缩减围岩无支护时间,提高施工循环效率和进度。

4)采用多分部台阶法开挖高地应力大断面软弱围岩隧道时,支护结构接头过多将会减弱支护的整体刚度;而采用超前加固大断面机械法开挖、补强锁脚、桁架纵连拱架和初期支护径向注浆加固,有助于减少初期支护接头和提高支护的刚度与整体性,从而减少支护在预留变形量下的结构扭曲和剪断。

5)高地应力软岩大变形控制应在合理工法、合理设备、合理预留变形量和具有一定抵抗变形能力的支护结构之间找到平衡点,这往往需要采取综合技术手段和一些新结构、新工艺、新设备等,并在实践中不断试验和验证。

6)采用悬臂掘进机大断面开挖时受设备机身长度的限制上台阶较长,不利于支护结构及时封闭成环;受设备宽度限制,预留核心土的中间顶部难以开挖,需要挖机配合;同时,隧道仰拱采用悬臂掘进机开挖也存在坡度较大、与掌子面距离过大等问题。这些问题将降低悬臂掘进机的利用率且影响其使用,建议下一步在设备方面研究短、窄合理机身和伸缩臂截割方式,以缩短台阶长度和适应不同开挖方式;在工法方面需研究悬臂掘进机大断面台阶法施工不同台阶长度的初期支护封闭成环距离对支护结构最终变形的影响程度。