火电机组实测法CO2排放监测模型及准确性验证

王 明,周志兴,封明敏,佘国金,孙荣岳

(1.江苏方天电力技术有限公司,江苏 南京 211102;2.南京工程学院,江苏 南京 211167)

2020年9月22日,中国郑重向世界承诺:CO2排放力争于2030年前达到峰值,努力争取2060年前实现碳中和[1]。2021年7月16日,全国碳排放权交易市场正式启动,这是推动实现碳达峰目标与碳中和愿景的重要政策工具[2]。碳排放配额分配是碳市场的核心机制[3],为了实现科学的配额分配,需要充分掌握碳排放水平。上述一切的基础,是客观、准确、具有公信力的碳排放数据。基于联合国政府间气候变化专门委员会(IPCC)发布的《IPCC 2006国家温室气体清单指南》,目前被广泛认可的3种碳排放核算方法为排放因子法、质量平衡法和实测法[4]。排放因子法又称排放系数法,该法计算简单、权威性高、国际通用,是目前应用最为广泛的碳排放量核算方法[5];但该法计算得到的碳排放量可靠性不高、数据收集效率较低、时效性严重滞后[6]。质量平衡法也称物料衡算法,方法简单、计算准确,既适用于整个生产过程总的碳排放量核算,也适用于局部过程的碳排放量核算[7];该法要求完备的基础数据记录,我国目前的统计现状很难满足这一要求。实测法是通过连续计量设施测量CO2排放的浓度、流速以及流量,进一步核算CO2排放量的方法[8],该法计算结果准确,中间环节少,适用于较连续稳定的排放口的碳排放量的核算,近年来受到业内青睐[9]。

火电机组是主要的CO2排放源之一[10],通过连续排放监测的方式对火电机组进行自动化的CO2排放数据收集,可以有效缩短数据流路线、减少人工干预,为今后的数据整理和核查提供便利,提高CO2核算过程中的准确性。本研究开发了一种可在线插拔的CO2实时在线监测装置,结合江苏省火电机组的实际情况,采用实测法建立了基于现场监测数据的火电机组CO2排放量计算模型;将模型计算结果与排放因子法的计算结果进行比较分析,进而为相关部门切实掌握火电企业CO2排放情况以及开展碳交易、制定碳减排目标、分配碳排放配额提供可靠的数据支撑。

1 火电机组碳排放实时在线监测系统

1.1 在线监测系统原理

研究开发的可在线插拔的火电机组碳排放实时在线监测系统示意图如图1所示。该系统是基于CEMS(火电厂烟气排放连续监测系统[11])建立的,由于火电机组脱硫过程也会产生CO2排放,而且CO2在脱硫系统中的变化量无法通过计算实时得出,因此碳排放监测点应布置在脱硫以后。江苏省内大型火电机组烟囱排口处均设CEMS系统,有流速、压力、温度、湿度测点,便于计算烟气排放量。因此将CO2排放监测点布置在烟囱排口位置,通过对烟囱排口CEMS预处理机柜内部的气路进行适当的改造,将CO2分析仪纳入到预处理系统中。由于CEMS系统的烟囱排口预处理机柜较为紧凑,无法安装CO2分析仪,因此为CO2分析仪单独配置一个CO2仪表机柜。CO2浓度监测仪表采用红外分析仪表,采集的CO2浓度数据传输至CEMS系统和脱硫DCS系统中。

图1 火电机组碳排放实时在线监测系统示意图

CO2在线监测系统安装后,采用准确标定的烟气分析仪和风速仪等设备,通过预留采样孔,人工测得24 h内SO2、NOx和O2含量,与未安装CO2在线监测系统时的数据对比,发现无明显差别。参照HJ 75—2017《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测技术规范》对SO2、NOx、O2、CO2、烟气流速、烟气湿度数据进行对比检测,结果显示各项性能指标均合格,说明CO2在线监测系统的安装未对CEMS系统测量准确性产生影响。

1.2 基于氧量的火电机组CO2排放浓度异常监测

参照HJ 75—2017,烟气中CO2含量和O2含量应存在如式(1)所示关系。

式中:φCO2、φO2分别是烟气中的CO2和O2体积分数,%;φCO2max是燃料燃烧产生的最大CO2体积分数,%,其近似值如表1所示。

由表1可知,燃煤机组φCO2max在18.4%~20.2%,据此可设置警告阈值,设置时应考虑一定裕量。利用CEMS系统测量得到的烟气中CO2体积分数和O2体积分数,由式(1)可以在线实时计算φCO2max,对于超出阈值范围的CO2浓度在线监测数据进行告警,进一步提高了检测结果的可靠性。

表1 φCO2max近似值%

2 基于现场监测数据的火电机组碳排放核算

在机组正常运行过程中,只要设备没有出现故障,1 h内系统运行状态变化不大,因此以1 h作为计算周期。目前,现场碳排放监测参数的数据采集频率最快可以到秒级,最慢也在1 min左右。因此,1 h计算周期内会有60~3 600条记录,形成了机组小时监测数据集。在此基础上,对监测数据集进行标定故障剔除、超限数据剔除等数据预处理后,得到干净的小时预处理数据集,然后进行碳排放量和排放强度的计算。

2.1 小时碳排放量的计算

2.1.1 小时CO2体积分数均值

在干净的小时预处理数据集上,按照式(2)计算排口烟气中CO2体积分数的算数平均值,并作为CO2排放的小时均值。

式中:φCO2为CO2体积分数的小时均值,%;φi是数据集中第i条记录的CO2体积分数,%;n是数据集中的记录个数。

2.1.2 小时烟气量

得到CO2体积分数的小时均值和运行时间数据后,通过式(3)计算机组小时标准干烟气量。

式中:Qgas,vent,N是标准状态下小时干烟气排放量,万m3;t是机组运行时间,s;S是烟囱排口的截面积,m2;Vgas,vent是烟囱排口处烟气流速,m/s;Pgas,vent是烟囱排口处压力,Pa;Tgas,vent是烟囱排口处烟气温度,℃;Xgas,vent是烟囱排口处烟气湿度,%。

2.1.3 小时CO2排放量

根据机组CO2排放体积分数小时均值和小时标准干烟气量,通过式(4)计算机组小时CO2排放量。

2.2 小时排放强度计算

2.2.1 小时发电量

发电量是负荷在时间上的积分值,如式(5)所示。

式中:FDLh为机组小时发电量,MWh;FH为负荷时刻值,MW;Δt为时间间隔,min。

2.2.2 小时CO2排放强度

机组发电CO2排放强度是指机组每生产1 kWh的电能所排放的CO2质量,计算公式如式(6)所示。

式中:EIhCO2是机组小时发电CO2排放强度,g/(kWh)。

2.3 碳排放指标统计

以机组小时碳排放数据为基础,通过简单的求和运算先得到发电量和排放量的汇总值,然后用汇总值计算对应时段的排放强度。以日为例,其统计计算公式如式(7)~(9)所示。

3 实测法碳排放数据与排放因子法的比较

以1台额定负荷为1 000 MW的某燃煤机组(测试机组)为例,利用实测法监测CO2排放浓度。燃煤机组锅炉为上海锅炉厂和ALSTOM公司联合设计制造的超超临界参数变压运行螺旋管圈直流炉,型号为SG-3098/27.46-M539。

3.1 小时碳排放数据

以该燃煤机组2019年全年生产数据为例,剔除机组停机及机组启停阶段数据,记录了排口烟气中小时CO2浓度和机组功率随时间变化情况,并计算得到了小时CO2排放量和排放强度变化趋势,结果如表2所示。由表2可知,CO2排放量与机组发电量变化趋势基本一致,机组发电量高时,燃煤消耗量和排烟量增加,所以CO2排放量也应增大。2019年全年CO2排放强度基本趋于稳定,在CO2排放量变化较大区域即变负荷阶段,会出现较大波动。

表2 2019年某1 000 MW燃煤机组小时碳排放数据

3.2 碳排放统计指标

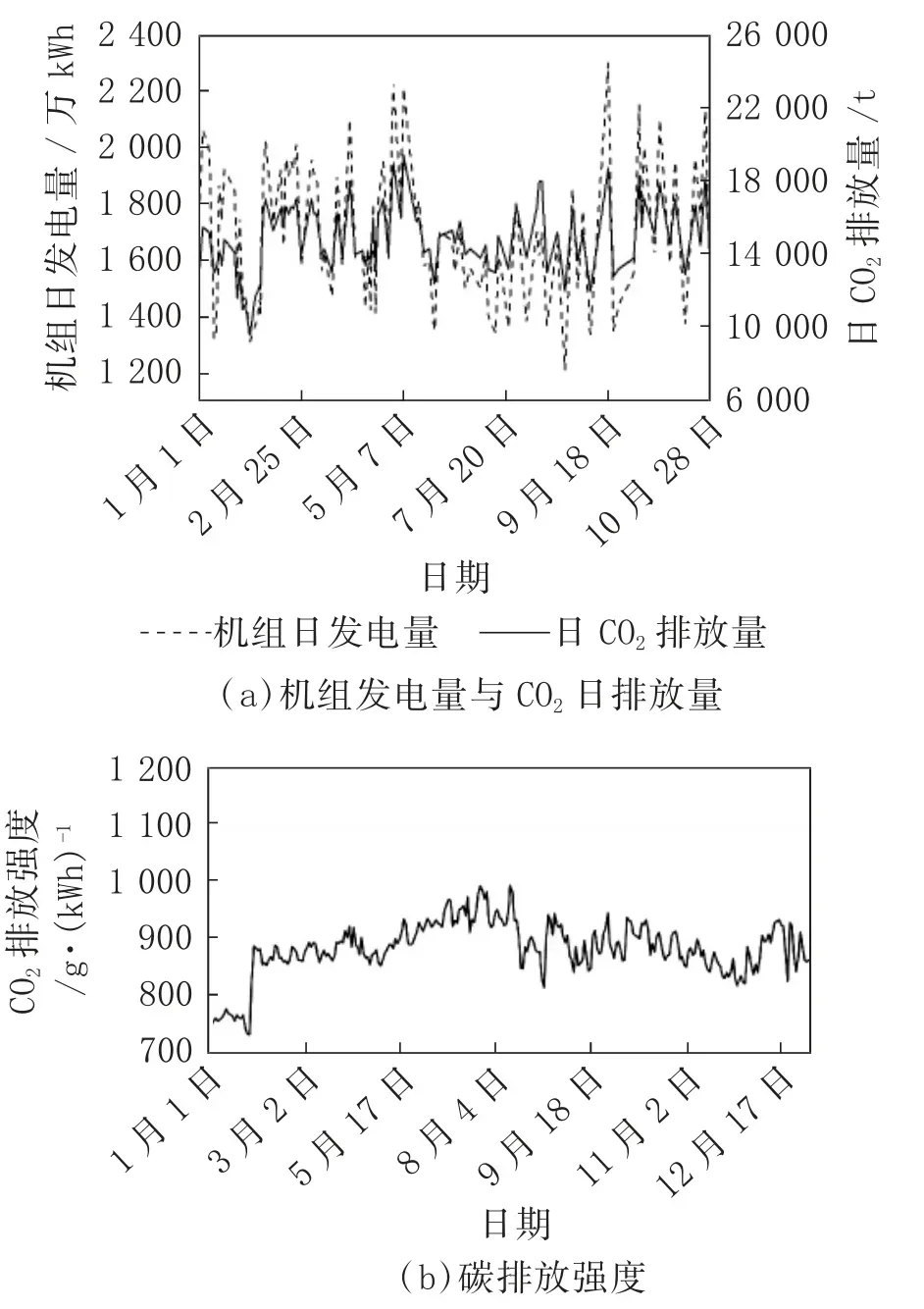

以小时数据为基础,对发电量、CO2排放量进行求和,得到每日和每月的碳排放数据,结果如图2和图3所示。

图2 某1 000 MW机组2019年全年日CO2排放数据

图3 某1 000 MW机组2019年全年月CO2排放数据

由图2可知,与小时排放数据类似,日CO2排放量随着发电量变化而同步变化,CO2排放强度基本趋于稳定,在平均值880 g/(kWh)上下波动。对比图2和图3可以发现,碳排放强度与发电量存在一定的负相关,发电量越高,CO2排放强度越低。例如,6月和7月发电量较少,说明机组负荷率较低,整台机组效率较高负荷时有所下降,导致CO2排放强度有所上升,所以CO2排放强度一定程度上能反映锅炉效率的变化情况。

对测试机组2019年全年的月CO2排放量和月发电量进行线性拟合,结果如图4所示,拟合结果R2达0.978,显示二者之间存在良好的正相关,表明该实测法监测碳排放结果能直接反映锅炉产出能量的变化情况。

图4 测试机组月发电量与月CO2排放量的线性拟合

3.3 实测法与排放因子法计算碳排放数据结果比较

采用排放因子法计算得到了测试的1 000 MW机组2019年全年CO2排放量,与实测法计算得到的碳排放数据进行对比,结果如表3所示。

表3 实测法与排放因子法计算测试1 000 MW机组的CO2排放量对比

由表3可知,两种方法计算得到结果相差不多,偏差率为5.91%,证明本研究提出的基于实测法的火电机组CO2排放量计算模型具有较高准确性,为电力行业碳排放总量核算由排放因子法向实测法过渡提供了数据支撑。

4 结 论

4.1 研究开发了一种可在线插拔的CO2实时在线监测装置,可以准确测量烟气中的CO2浓度,实现了火电机组碳排放过程的实时在线监测。通过O2含量对CO2排放浓度进行异常检测,提高了检测结果的可靠性。

4.2 基于实测法的火电机组CO2排放量计算模型具有较高准确性,实测法计算结果与排放因子法计算结果偏差较小,为电力行业碳排放总量核算由排放因子法向实测法过渡提供了数据支撑。