抱箍法盖梁施工技术研究

徐 亮 王志远

(中交路桥北方工程有限公司,北京 100024)

0 引言

近年来国家公路行业得到了飞快发展,一座座桥梁建成通车,在桥梁施工过程中,盖梁支架的施工是一项重点和难点,如何根据工程特点,正确合理地选择盖梁施工方法,在整座桥梁建设中显得尤为重要。目前现浇盖梁施工常用的方法有剪力销棒法、满堂支架法和抱箍法,其中抱箍法具有对地基要求低、适应性强、可调节高度、可缩短施工时间、经济成本低、操作简单、对墩柱无损伤等优点,在盖梁施工中最常见,例如 东荣大桥工程的施工,全部采用抱箍法来完成,美国亚历山大到汉密尔顿大桥改造过程中,利用到了抱箍的支撑体系,节约了大量人力物力与时间。抱箍法的力学原理是利用在墩柱上的适当部位安装抱箍并使之与墩柱夹紧产生的最大静摩擦力,来克服临时设施及盖梁的质量。该文依托国道111线腾克至甘河农场段公路建设项目,对在建盖梁施工过程中的抱箍承载力变化情况及盖梁支架的受力情况进行分析,总结抱箍法盖梁施工的技术要点。

1 工程概况

国道111线腾克至甘河农场段公路建设项目起终点路线总体呈南北走向,起点位于腾克镇西北约5 km处,接在建的国道111线尼尔基至腾克段一级公路,经莫克里、马场,终点止于甘河农场以南约7 km处,顺接拟建的国道111线甘河农场至大杨树段一级公路。起讫桩号为K1713+000~K1763+757.301,路线主线长约50.757km,采用双向四车道一级公路标准建设,路基宽26m,设计速度100km/h。全线设大桥681.5m/3座,中桥386m/8座,小桥38m/2座,共计桥墩盖梁86座,盖梁尺寸分别为(长×宽×高)15.08m×1.6m×1.2m、13.06m×1.6m×1.2m、11.4m×1.9m×1.6m、13.16m×1.8m×1.4m,,盖梁数量较多,所需盖梁支架材料量较大。

2 盖梁支架方案比选

将剪力销棒法、满堂支架法和抱箍法三种方法进行对比,制定出适合该项目的最优支架方案,如表1所示。

笔者将以上三种形式进行对比(见表1),可知满堂支架法需要对地基进行处理,处理难度较大且成本较高,不满足现场施工要求。抱箍法和剪力销棒法都满足施工要求,但考虑内蒙地区对混凝土外观质量要求较高,剪力销棒法孔洞处理较麻烦,最终项目确定选择抱箍法支架作为项目的盖梁支架形式。

表1 盖梁支架方案比选

3 盖梁支架设计

盖梁支架分配梁采用I14工字钢,盖梁下按照间距500mm布置,分配梁长4300 mm,一共设计24根。承重梁采用2I36a工字钢组拼,工字钢间距按照1670 mm布置,分布于墩柱的两侧,工字钢长14000 mm,共计I36a工字钢4根。抱箍采用壁厚16 mm钢板加工制作,抱箍宽度400 mm,螺栓孔6个,螺栓采用5.6级,螺栓直径30 mm,螺距3.5 mm。盖梁支架四周设高度1.2m的护栏,护栏上挂密目安全网进行防护。盖梁支架使用材料见表2。

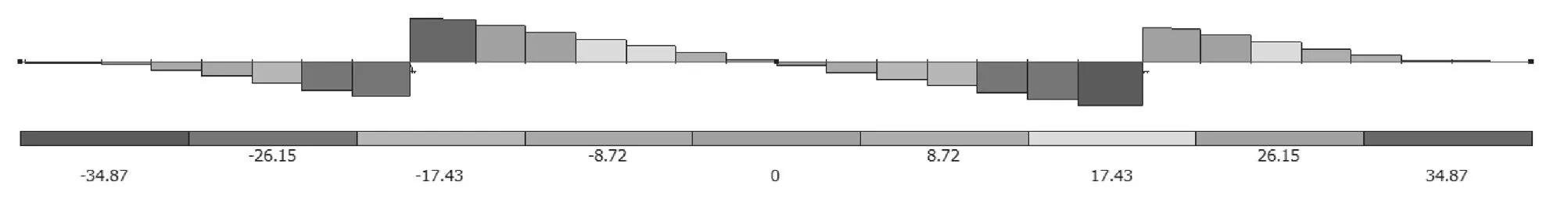

表2 盖梁支架使用材料一览表

4 盖梁支架计算及实际受力监测分析

4.1 盖梁支架计算

盖梁支架计算用分析软件Midas/Civil进行计算,计算结果对例如下。

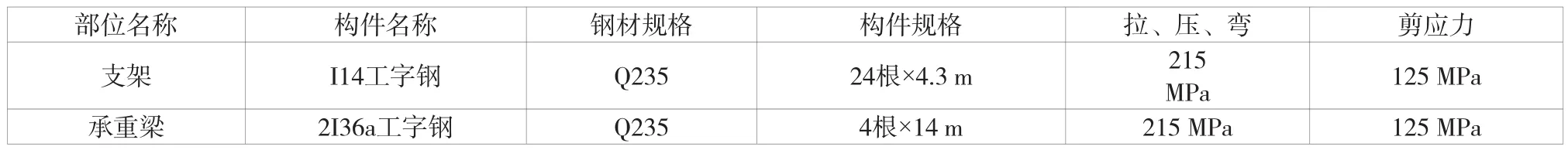

组合应力计算如图1所示:=43MPa<215MPa,满足要求。

图1 分配梁杆件有限元组合应力计算

剪应力计算如图2所示。=29.91MPa<125MPa,满足要求。

图2 分配梁杆件有限元剪应力计算

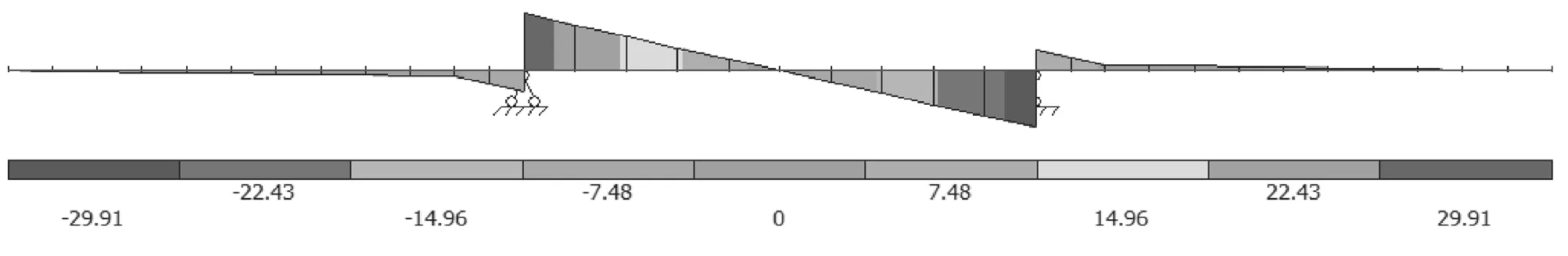

组合应力计算如图3所示:=170.2MPa<215MPa,满足要求。

图3 承重梁杆件有限元计算

剪应力计算如图4所示:

图4 承重梁杆件有限元计算

τ=34.87MPa<125MPa,满足要求。

通过有限元计算软件对盖梁支架进行受力计算,分析盖梁支架的受力情况,经过计算可知盖梁强度、刚度均满足要求。

4.2 盖梁支架现场受力监测

通过分析,盖梁支架荷载通过模板传递到分配梁,再由分配梁传递到承重梁,最后由承重梁传递到抱箍上,其中监测抱箍上的总荷载最简单,能够真实反映上部的全部荷载,所以决定在支架搭设时,在盖梁支架支点处安装轮辐拉压传感器用于支架的受力监测,共计设50t轮辐式拉压荷载传感器4个,支点处的荷载即为盖梁支架上部的总荷载。并在盖梁支架称重梁上黏贴电阻式应变传感器若干,使用IMC动静态数据采集系统一套,东华3820应力应变测试分析系统一套。实际监测如图5所示。

图5 轮辐传感器和应变片安装照片

混凝土浇筑从盖梁左侧开始,从测试数据看出,随着混凝土浇筑,作用在盖梁左右侧两肢抱箍连接处的荷载、承重梁跨中型钢翼缘和腹板1/3处应变逐渐发生变化。

主要测试数据:1)垂直作用在右侧两肢抱箍连接处的最大荷载分别为276.8kN;2)承重梁跨中型钢翼缘最大拉应变为498.1με;3)承重梁跨中腹板1/3处最大拉应变为113.5με。

混凝土浇筑全过程中,荷载及应变变化过程如下。

在1s~1000s时间段,作用在盖梁左侧两肢抱箍连接处的荷载增加总体比较快,该时间段混凝土浇筑集中在盖梁左侧,混凝土流淌较慢,该阶段作用在盖梁左侧抱箍最大荷载19.71kN;相对应的,承重梁跨中型钢翼缘和腹板处应变均持续增加,其中翼缘应变为50.05με、腹板1/3处应变为19.53με,翼缘应变是腹板1/3处应变的2.56倍。

在1001~3020s时间段,混凝土浇筑量持续增加,荷载主要以混凝土自重为主,作用盖梁两个抱箍处的荷载增加迅速,作用在左侧抱箍荷载从19.71kN增加到30.0kN,增加速度为0.005kN/s,作用在右侧抱箍荷载从7.02kN增加到167.27kN,增加速度为0.079kN/s,右侧比左侧快15.7倍,出现荷载偏向右侧的趋势;相对应的,承重梁跨中型钢翼缘应变从48.83με增加到 272.23με,腹板 1/3处应变从19.53με增加到64.70με,翼缘应变是腹板1/3处应变的4.2倍。此时,混凝土浇筑总量快速增加,混凝土向右侧流淌较快,出现荷载偏向左侧的趋势,混凝土浇筑逐渐靠近盖梁中部,荷载主要以混凝土自重为主,混凝土浇筑冲击和振捣作用不明显,盖梁承重梁跨中处变形明显增大。

在3101s~5000s时间段,混凝土浇筑量持续增加,荷载主要以混凝土自重为主,作用在两个抱箍处的荷载在3021s~4000s增加趋缓,甚至有所下降,其中以作用在左侧抱箍荷载比较明显;4000s后,荷载增加明显,作用在右侧抱箍荷载从160.8kN增加到216.91kN,增加速度为0.056kN/s;相对应的,承重梁跨中型钢翼缘应变增加到435.82με,腹板1/3处应变增加到107.43με,翼缘应变是腹板1/3处应变的4.1倍。此时,混凝土浇筑总量缓慢增加,混凝土浇筑逐渐移向近盖梁右侧,荷载主要以混凝土自重为主,混凝土浇筑冲击和振捣作用不明显,盖梁承重梁跨中处变形继续明显增大。

在5001s~6020s时间段,混凝土浇筑量持续增加,荷载主要以混凝土自重为主,作用盖梁右侧抱箍处的荷载随着混凝土逐渐填满,荷载增加到250.8kN、276.8kN,盖梁左侧抱箍处的荷载,随着混凝土浇筑的离开,有少量降低;相对应的,承重梁跨中型钢翼缘最大拉应变为498.1με,承重梁跨中腹板1/3处最大拉应变为113.5με,翼缘应变是腹板1/3处应变的4.4倍。此时,混凝土浇筑接近结束,混凝土振捣作用明显,尤其是增加了多次深层插入振捣,由此出现了左右抱箍作用荷载增加,承重梁跨中变形也受到一定影响。

现场监测总结如下:1)作用在抱箍上的荷载最大为276kN,比设计计算荷载小35kN,上部总荷载比设计总荷载少140kN;2)在使用抱箍法进行盖梁混凝土浇筑过程中,混凝土浇筑冲击和振捣作用不容忽视,尤其在浇筑初期和末期;3)混凝土振捣时,振捣棒不要接近或触及模板底板和侧板处;4)盖梁混凝土浇筑施工中出现浇筑不均匀现象,导致作用在抱箍上一侧荷载偏大,产生不安全因素,要避免该现象。

5 盖梁支架结构优化

利用Midas/Civil软件对盖梁支架计算结果进行分析,支架的最大应力在支点附近,所以通过增加支点处的截面面积,,提高支点处的承载能力,而跨中材料的应力未达到极限,所以有优化的空间,计划将对支点处1m范围的工字钢两侧外焊接钢板,支架承重梁由2I32a工字钢变成32a工字钢。虽然盖梁应力已经接近材料的设计容许应力值,但根据现场实测数据分析,上部的荷载小于设计计算荷载,同时在计算时恒荷载系数取值1.3,可变荷载取值1.5,按照实测数据计算,荷载安全系数又提高了1.14,所以优化后的盖梁方案满足要求。优化后的盖梁材料减少50%。

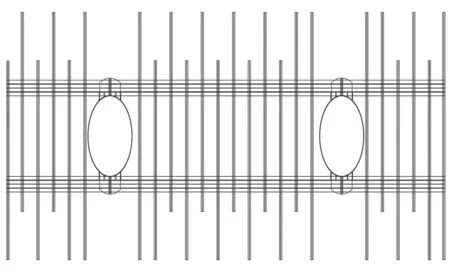

通过计算可知,作业平台上的荷载主要是人群荷载,支架的承载能力明显过高,所以将长度由3.8m优化成3m交错布置,既能满足支架的主要承载能力,又能减少支架的自重,使分配梁材料比原设计减少约26%。优化之前盖梁支架布置如图6所示,优化之后盖梁支架布置如图7所示。

图6 盖梁支架原设计图

图7 优化后的盖梁支架

6 结论

为了探究盖梁施工过程中的结构与优化问题,结合工程实践经验以及现场实际情况,比较了盖梁的几种施工方法,最终确定选择抱箍法对该工程项目进行施工。接着利用Midas/Civil有限元软件对盖梁支架的各种受力情况进行计算,可知盖梁强度、刚度均满足要求。然后借助轮辐拉压传感器和应变片对现场实际施工进行力学监测,得到盖梁抱箍法施工过程中盖梁支架的实际受力变化情况。最后通过有限元分析与实际力学监测相结合,得到盖梁支架的优化方法:1)不同长度的分配梁的交错布置,节约了材料,同时有利于材料的周转,使分配梁材料比原设计减少20%。2)将承重梁由2I32a工字钢变成单根工字钢,通过计算优化支架的方案,使承重梁材料比原设计减少50%。

优化了施工材料浪费以及施工过程烦琐的一些问题,该施工方案的优化对盖梁抱箍法的施工具有重要的借鉴意义,为同类工程提供参考实例。