Ti-4.5Al-3Mo-1V钛合金管材热处理工艺试验研究

黄艳华 吕亚平 樊 凯 童 攀 张 鹏

(1.湖南金天钛业科技有限公司,湖南 常德 415000 ;2.93145 部队 ,湖南 株洲 412002)

钛合金凭借其密度低、比强度高、耐腐蚀性好、无磁性、焊接性能好等众多优异性能,广泛应用于航空、航天、舰船、化工等领域。Ti-4.5Al-3Mo-1V是苏联材料研究院于20 世纪50 年代末研制的一种低铝当量(α+β)型高强高韧钛合金。具有较好的焊接性能和加工性能,可用于制作长期使用的结构件、高压容器等零件。目前,国内关于 Ti-4.5Al-3Mo-1V合金的研究主要集中在轧制工艺对显微组织与力学性能影响、应力松弛行为及微观机理研究、单一热处理因素对组织与性能的影响等方面。该文拟采用正交试验法研究退火温度、退火时间、冷却方式3种因素对Ti-4.5Al-3Mo-1V钛合金管材室温强度、塑性、冲击性能的影响,旨在获得最优水平热处理制度,为实现该合金管材室温强度、塑性和冲击性能的综合匹配提供参考依据。

1 试验材料及方法

1.1 试验材料的制备

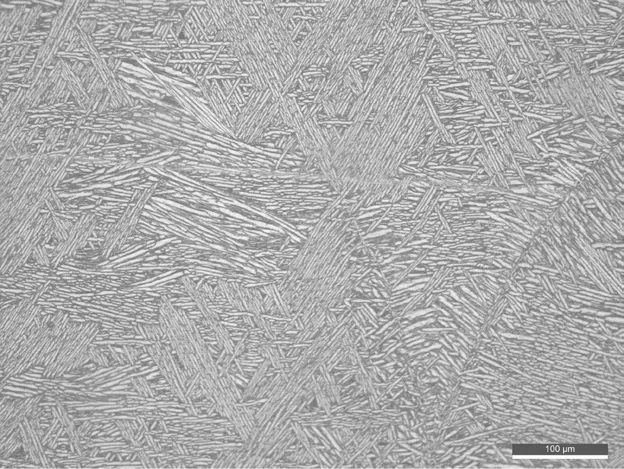

试验材料采用三次真空自耗熔炼(VAR)制备成铸锭,铸锭经自由锻开坯后分别在β相区和(α+β)两相区锻造成棒坯,最后在β相区轧制成外径470mm,壁厚30mm的管材。其组织如图1所示。由图1可知 Ti-4.5Al-3Mo-1V合金为典型的网篮组织,由长条编织的α相和β转变基体组成。α相和β相间隔分布且均沿轧制方向被拉长。

图1 Ti-4.5Al-3Mo-1V管材热轧态显微组织

1.2 试验设计

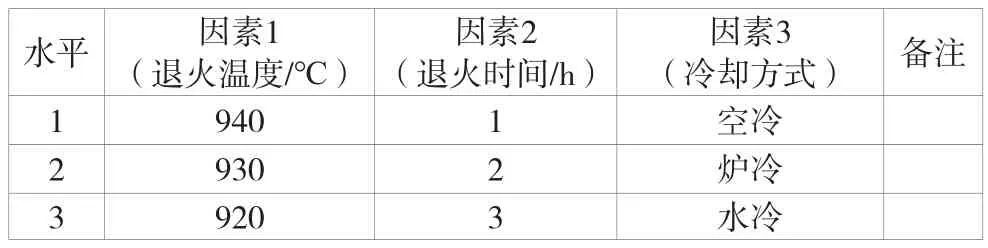

采用L(3)正交设计试验研究退火温度、退火时间、冷却方式3种因素对Ti-4.5Al-3Mo-1V合金室温强度、塑性、冲击性能的影响,各试验因素的水平见表1。

表1 正交试验因素及水平

1.3 检测方法

该试验及检测均在某公司检测中心进行,热处理采用同一台箱式电阻炉SX-G36123,炉温均匀性为±3℃。具体检测方法及设备见表2。

表2 检测方法

2 试验结果与分析

2.1 试验结果

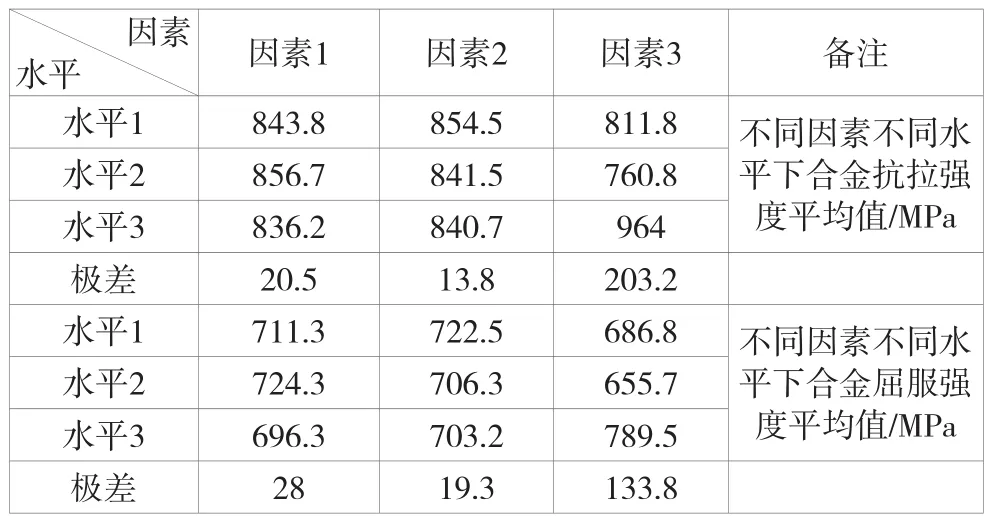

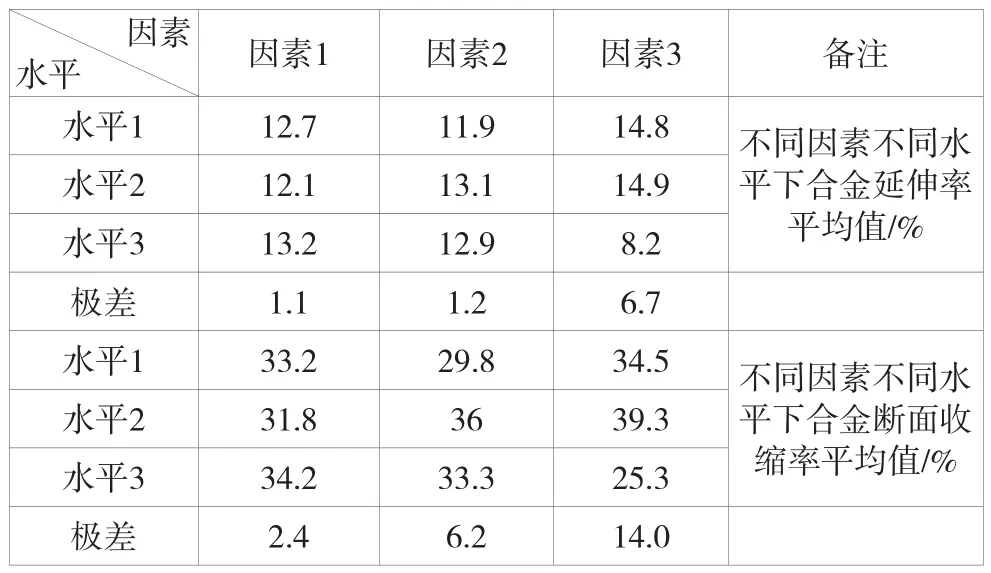

各试验因素对室温强度、塑性和冲击性能的影响结果见表3~表8。根据正交试验原理,极差值越大,表明该因素对试验结果的影响程度越大。

从表3、表4数据可以得出,在该试验的条件范围内,冷却方式对合金室温强度的影响最显著,退火温度与退火时间对室温强度的影响均较小,退火温度略大于退火时间。当退火工艺参数为930℃+1h+水冷时,室温强度最高;当退火工艺参数为920℃+3h+炉冷时,室温强度最低。

表4 各因素各水平对合金室温强度的影响

从表5、表6数据可以得出,冷却方式对合金塑性的影响最大,退火温度与退火时间对塑性的影响均较小,退火时间略大于退火温度。当退火工艺参数为920℃+2h+炉冷时,塑性最优;当退火工艺参数为930℃+1h+水冷时,塑性最差。

表5 各因素各水平下合金塑性结果

表6 各因素各水平对合金塑性的影响

从表7、表8数据可以得出,冷却方式对合金冲击性能的影响最大,其次是退火时间,退火温度对合金冲击性能的影响最小。当退火工艺参数为930℃+1h+空冷时,冲击性能最优;当退火工艺参数为920℃+2h+水冷时,冲击性能最差。

表7 各因素各水平下合金冲击性能结果

2.2 各因素对性能影响的分析

从表3~表8可以看出,在该试验的条件范围内,冷却方式对合金性能的影响程度最大,随着冷却速度的加快,合金强度提高较为显著,塑性随之降低。冲击性能是强度和塑性的综合体现,空冷时合金冲击性能最优。退火时间、退火温度对合金性能的影响程度较小且两者的影响程度差距不大。

图2(a)是试验合金在930℃ 退火冷却方式为空冷时的显微组织,为典型的网篮状组织,与原始热轧态显微组织相比,两相区保温空冷后其初生α相长大,粗化。图2(b)为试验合金在930℃ 退火冷却方式为炉冷时的显微组织,由于冷却速率变慢,初生α相进一步长大,体积分数明显增大,其微观组织仍为网篮状组织。试验合金在930℃ 退火冷却方式为水冷时的显微组织如图2(c)所示,由于冷却速率较快,初生α相呈细小、长条状分布,而β转变基体中的次生α相由于冷却速率过快来不及析出,以细小的针状马氏体α'的形式析出。马氏体相内部含有大量位错,随着马氏体相的增加,表现出强度上升塑性下降的趋势。初生α相的比例随着冷却速率的降低而增加,晶粒尺寸变大,这种尺寸粗化的初生α相组织形貌提高了合金的塑性,降低了强度。水冷时合金的冲击性能最差,主要由于冷却速率较快时会产生大量α'马氏体相,马氏体相含有大量位错,对裂纹扩展的阻碍和偏转作用差,因此冲击性能差。

图2 不同冷却方式下Ti-4.5Al-3Mo-1V管材显微组织

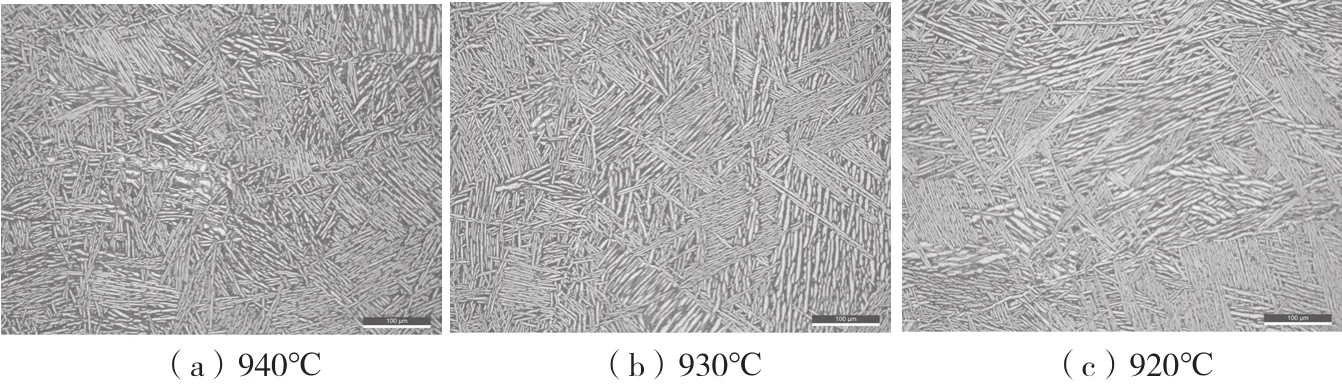

从表3~表8可以看出,在该试验的条件范围内,在相同的冷却条件下,随着退火温度升高,强度先增高后降低,变化幅度较小;塑性无明显变化;冲击性能先增强后减弱,变化幅度较小。随着退火时间延长,强度略有降低且 2h与 3h的强度值基本接近;塑性无明显变化;冲击性能呈下降趋势,变化幅度也很小。图3中(a)、(b)、(c)分别是试验合金试样经940℃、1h,930℃、2h,920℃、3h退火空冷后的显微组织。从图中可以看出,组织形貌差异较小,这就是退火温度、时间发生变化,强度、塑性、冲击变化不大的原因。

图3 不同退火温度下Ti-4.5Al-3Mo-1V管材显微组织

表3 各因素各水平下合金室温强度结果

表8 各因素各水平对合金冲击性能的影响

2.3 热处理制度优化分析

分析退火温度、退火时间、冷却方式对合金强度、塑性、冲击性能的影响,得出获得高强度的热处理方式如下:退火温度930℃,退火时间1h,水冷。获得良好塑性的热处理方式如下:退火温度920℃,退火时间2h,炉冷。获得良好冲击性能的热处理方式如下:退火温度920℃,退火时间1h,空冷。

综上所述,在该试验范围条件范围内,冷却方式(因素3)对合金室温强度、塑性、冲击性能的影响最显著,退火温度(因素1)及退火时间(因素2)对合金强度、塑性、韧性的影响均较小且影响程度基本相当。综合考虑室温强度、塑性、冲击性能匹配,合金的最佳热处理方式如下:退火温度930 ℃,退火时间1 h,空冷。

3 结论

通过研究退火温度、退火时间、冷却方式对Ti-4.5Al-3Mo-1V合金性能的影响,得出:冷却方式对合金性能的影响最显著,退火温度和退火时间对合金性能的影响均较小。当冷却方式为空冷,退火温度为930 ℃,退火时间为1 h时,合金可获得最优的室温强度、塑性与冲击性能匹配。