光照恢复处理对采用不同封装材料的p型PERC双面光伏组件PID的影响

张文馨,孙亚斌,李宇岩

(陶氏化学(中国)投资有限公司,上海 200012)

0 引言

2005年,Swanson等[1]首次报道了美国SunPower公司生产的n型IBC光伏组件在户外使用过程中出现显著的输出功率衰减是由高电势引起的,之后行业内和学术界对光伏组件的电势诱导衰减(PID)现象给予了高度重视[2]。近年来,随着p型PERC双面光伏组件市场份额的逐步扩大,越来越多的研究聚焦于该类光伏组件的PID机理方面[3-5]。研究者普遍认为p型PERC双面光伏组件在电势诱导下会存在2种PID机理:

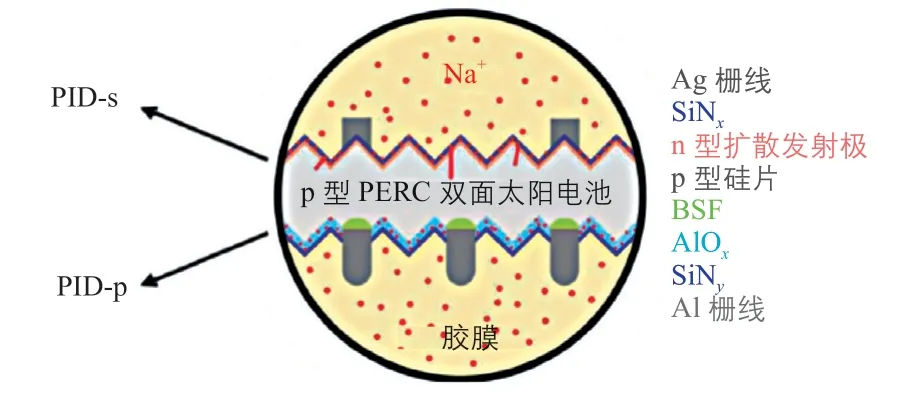

1)因光伏组件的正面发射极存在分流而引起的输出功率衰减(即PID-s)。光伏用钠钙玻璃中的正离子(主要是Na+)作为杂质粒子在电势诱导下可以穿过封装材料进入p型太阳电池的正面发射极,造成其局部分流,从而引起PID-s[6]。

2)因光伏组件背面的减反射/钝化层极化引起的输出功率衰减(即PID-p)。PID-p最先被美国SunPower公司发现,其认为,低电导率的减反射/钝化层妨碍了漏电流的自由流动,从而导致电荷在减反射/钝化层累积,然后会吸引少数载流子到达太阳电池表面,从而导致表面复合的增加,最终造成光伏组件输出功率衰减[1-3,7]。新加坡太阳能研究所(SERIS) 的研究人员认为,来自双面双玻光伏组件背面玻璃和太阳电池钝化层的杂质正离子,比如Na+,在电势驱使下进入AlOx/SiNx钝化层后破坏了AlOx层的场钝化效应;而且随着越来越多的正离子(比如Na+)在AlOx/SiNx钝化层堆积,会造成太阳电池表面复合增加,从而进一步促使光伏组件输出功率衰减[4]。

p型PERC双面光伏组件的PID机理如图1所示。

图1 p型PERC双面光伏组件的PID机理[3]Fig. 1 PID mechanism of p-PERC bifacial PV module[3]

虽然光伏组件在实际使用过程中会同时受到光伏发电系统电压、工作温度、环境湿度和光照的影响,但行业内对晶体硅光伏组件的PID测试一般都是参考IEC TS 62804-1: 2015,即在高温高湿环境箱中以在光伏组件两端施加高电压的方式进行测试,并未考虑光照对PID的影响。而学术界一直都有关于光照对光伏组件PID影响的研究,比如:Hacke 等[7]发现紫外光(波长为315~400 nm,辐照度为5 W/m2)可以阻止或减缓PID-s和PID-p的进程;Luo 等[8]则发现,2类晶体硅光伏组件的PID-p对光照的响应大不相同。因此,忽视光照对PID的影响会导致在实际应用过程中对光伏组件的PID表现做出错误的预判和解读。因此,IEC 61215: 2021系列标准中不仅合并了IEC TS 62804-1: 2015中的PID测试序列,还增加了对光伏组件进行光照恢复处理的测试环节,即PID测试之后可选择进行光照恢复测试(环境箱温度为 40℃,使用CCC级或以上级别的光源、辐照量为2 kWh/m2)。但针对PID测试,IEC 61215: 2021系列标准中的测试序列与文献[7-8]中所用的PID测试与光照恢复处理同步进行的测试方法不同。

由于工业界针对缓解PID-s的措施已较为成熟,比如:适当提高SiNx层的折射率,增加SiO2层[1,9-10]。并且因为不同于以往光伏组件的全铝背场,铝栅线的背钝化工艺使p型PERC双面太阳电池的背面对PID更为敏感,因此,目前针对p型PERC双面光伏组件PID的研究热点大部分聚焦在其背面。基于此,本文采用IEC 61215: 2021系列标准中包含了光照恢复测试的测试序列,探讨光照恢复处理对采用不同封装材料的p型PERC双面光伏组件背面PID的影响。

1 实验样品的制备

本文使用由2个厂家生产的2种p型PERC双面太阳电池,均为有代表性的常见的市售产品,分别记为太阳电池A和太阳电池B。作为光伏组件封装材料的EVA胶膜和POE胶膜均来自有代表性的胶膜生产商,其中,EVA胶膜为采用光伏级别粒子原料和常见高透配方制备的市售产品;POE胶膜以陶氏化学(中国)投资有限公司生产的高体积电阻率的ENGAGETMPV POE为原料。

将上述太阳电池和胶膜按以下步骤进行层压:1)用去离子水清洗光伏超白玻璃(尺寸为10.16 cm×15.24 cm)并烘干;2)胶膜裁成适合玻璃大小的尺寸;3)按照前板玻璃、胶膜、太阳电池、胶膜、后板玻璃的次序叠在一起后放入P ENERGY L036型真空层压机;4)在150 ℃下层压20 min,包括4 min的抽真空/预热和16 min的加热层压。层压结束后得到2种采用不同封装材料的p型PERC双面光伏组件,用于后续的PID测试。每种光伏组件样品制备3块,测试后取3块光伏组件数据的平均值。

2 体积电阻率测试的实验设计及结果分析

2.1 实验设计

测试方法参考ASTM D257—2007,使用型号为Keithley 6517B的高阻仪搭配8009测试箱测试在不同测试温度(25、60 ℃)下封装材料的体积电阻率,8009测试箱可以放置在烘箱中;采用型号为ZC36的杨高高阻仪搭配型号为YG87-2的温控箱测试85 ℃时封装材料的体积电阻率。测试在1000 V外加电压下进行,体积电阻率测试设备给出的漏电流数据在加压10 min后读取。

封装材料的体积电阻率ρ的计算式为:

封装材料的式中:V为外加电压,V;A为电极接触面积,cm2;I为漏电流,A;t为封装材料的厚度,即胶膜的厚度,cm。

2.2 测试结果分析

不同测试温度(25、60、85 ℃)下EVA胶膜和POE胶膜的体积电阻率测试结果如图2所示。

图2 不同测试温度下POE胶膜和EVA胶膜的 体积电阻率测试结果Fig. 2 Volume resistivity test results of POE film and EVA film at different test temperatures

由图2可知,随着测试温度的升高,EVA 胶膜的体积电阻率下降非常迅速,测试温度为85 ℃时其体积电阻率已降至1013Ω·cm左右,而此温度下POE胶膜的体积电阻率还保持在1015Ω·cm以上。这是因为POE胶膜的原料为ENGAGE™ PV POE,使其体积电阻率比EVA胶膜的高出1~2个数量级。这2种胶膜的体积电阻率差异可反映采用二者作为封装材料时光伏组件的抗PID性能存在的差异。

3 PID、光照恢复及电致发光(EL)测试的实验设计和结果分析

3.1 实验设计

PID测试流程参考IEC 61215: 2021系列标准。待测光伏组件边缘包裹铝胶带,并在85 ℃、85% RH环境箱中分别加负偏压(-1500 V)96、192和288 h。

将PID测试后的p型PERC双面光伏组件放入型号为SUN0606T的稳态光源实验箱中进行光照恢复测试,光伏组件背面朝向光源。为了进一步探究光源功率大小对光伏组件背面抗PID性能的影响,本实验使用了2种不同功率(300和1000 W)的光源进行光照恢复处理,光照恢复处理时的总辐照量控制在2 kWh/m2。

由型号为Burger PS8的太阳模拟器分别记录光伏组件初始状态、PID测试后及光照恢复处理后的I-V特性;由型号为SOLAR AD-EQ22的高分辨率相机拍摄不同测试后光伏组件的EL图像。

3.2 测试结果分析

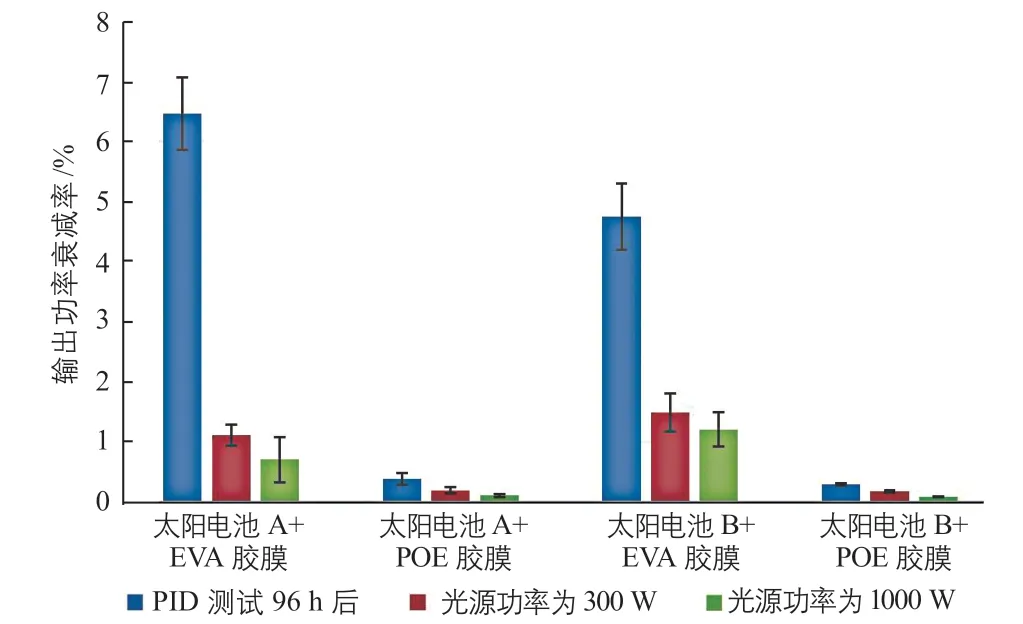

将太阳电池A和太阳电池B分别由EVA胶膜和POE胶膜封装后制成光伏组件,测试光伏组件初始状态时的输出功率,然后测试并计算得到PID测试96 h后及光照恢复处理后光伏组件的输出功率衰减率,结果如图3所示。

图3 PID测试96 h后和光照恢复处理后 光伏组件的输出功率衰减率Fig. 3 Output power degradation of PV modules after 96 h PID test and after illumination recovery treatment

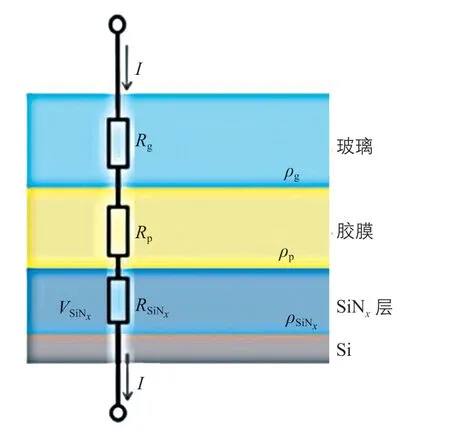

从图3可以看出,在PID测试96 h后,所有由POE胶膜封装的光伏组件的输出功率衰减率均较低,相对而言,所有由EVA胶膜封装的光伏组件的输出功率衰减率均较高。这种因封装材料不同而引起的光伏组件背面抗PID性能差异可以结合图1的PID机理及图4的分压器模型来解释[11]。图中:Rp、Rg、分别为胶膜、玻璃、SiNx层的电阻;ρg、ρp、分别为玻璃、胶膜和SiNx层的体积电阻率;为SiNx层的电压。

简单来说,图4的分压器模型是把光伏组件漏电流的通道看成了3个欧姆电阻器串联,这3个欧姆电阻器分别代表玻璃、胶膜和SiNx层。根据图1的PID机理,是推动PID进程的重要驱动力,而降低就可以有效降低光伏组件的PID风险。

图4 模拟光伏组件的分压器模型 [11]Fig. 4 Voltage divider model for simulating PV modules [11]

分压器模型的分压计算公式可表示为:

式中:Vext为分压器的总电压。

由于体积电阻率与电阻呈正相关,因此,结合式(2)可知,提高ρp有助于提高Rp,从而有效降低。

尽管图3中在PID测试96 h后由EVA胶膜封装的光伏组件的输出功率衰减明显,但是经过光照恢复处理后,光伏组件的输出功率得到了恢复,并且光源功率为1000 W时的输出功率恢复效果比光源功率为300 W时的更佳。这是因为光伏组件被认为可在光照和偏压共同作用下恢复其输出功率。也有关于光照和偏压共同作用对PID-p影响的研究。美国Sunpower公司认为,紫外光可以离子化SiNx层的电子,并有效导出在该层累积的电荷,从而降低SiNx层分压[12]。Luo等[8]发现:对于p型PERC双面太阳电池而言,较低的辐照量就可有效阻止PID-p;并且高能光子可以激发产生移动载流子,载流子可以中和减反射/钝化层累积的电荷,从而有效降低PID-p。文献[11]中提到的PID-p的光照恢复机理如图5所示。

图5 p型PERC双面光伏组件的PID-p光照恢复机理 Fig. 5 PID-p recovery mechanism under illumination of p-PERC bifacial PV module

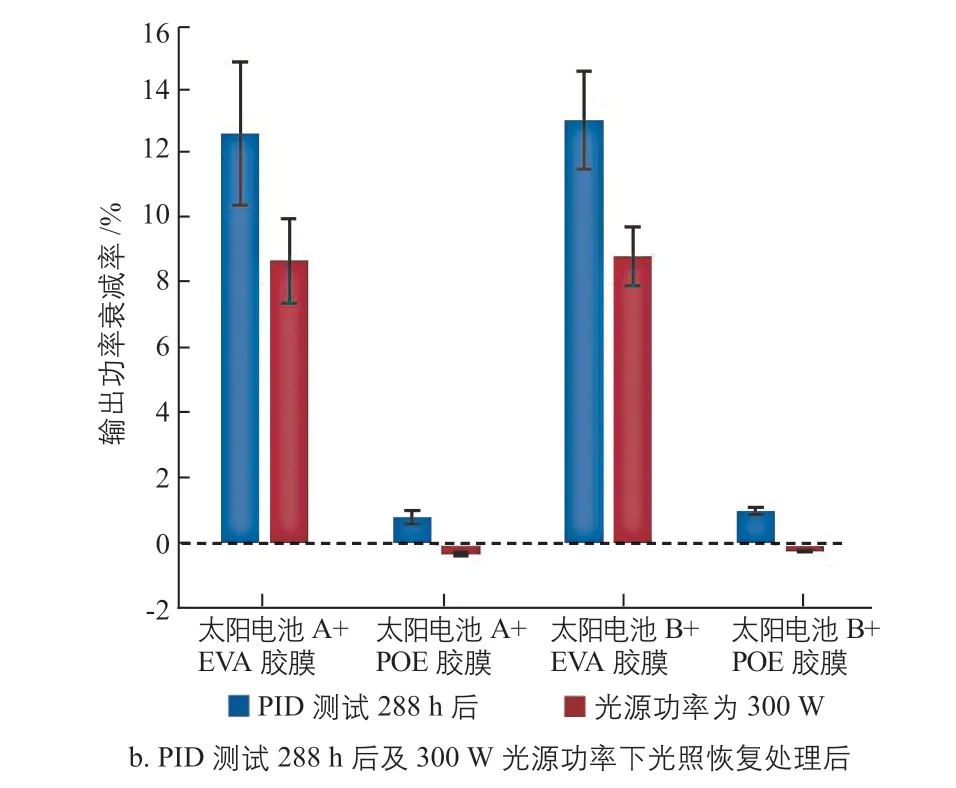

虽然PID测试96 h是IEC标准中推荐的测试时长,但为了进一步验证和保障光伏组件的长期可靠性,工业界一般使用加严测试,即PID测试时的测试时长取192 h或288 h,更有甚者会取1000 h。本文对太阳电池A和太阳电池B分别与EVA胶膜和POE胶膜封装后制成的光伏组件也进行了192、288 h的PID测试,然后进行了光照恢复处理。以光伏组件初始状态时的输出功率为基准,分别测试并计算得到PID测试192、288 h后及不同光源功率下光照恢复处理后光伏组件的输出功率衰减率,具体如图6所示。

图6 不同PID测试时长及不同光源功率下光照恢复处理后光伏组件的输出功率衰减率Fig. 6 Output power degradation of PV modules after illumination recovery treatment under different PID test durations and different powers of light source

对比图3和图6可以发现,随着PID测试时长的增加,采用POE胶膜的光伏组件的输出功率衰减率变化不大(小于2%),而采用EVA胶膜的光伏组件的输出功率衰减率变化明显。不同于图3中的结果,图6中PID测试192、288 h后,采用EVA胶膜的光伏组件背面在经过光照恢复处理后,光伏组件的输出功率恢复情况明显变差,尤其是PID测试288 h后,即便经过光照恢复处理,采用EVA胶膜的光伏组件的输出功率衰减率也都超过了8%。另外还可以看出,采用同种胶膜、不同太阳电池制成的光伏组件的抗PID性能也稍有差别,这应该是与太阳电池钝化层的成分和工艺不同有关。

一些研究者通过分析图5的PID-p光照恢复机理后认为:p型PERC双面光伏组件背面的PID现象完全可以由光照恢复处理来恢复。但从图6中采用EVA胶膜的p型PERC双面光伏组件背面在进行光照恢复处理后光伏组件的输出功率衰减率恢复情况来看,其背面除发生了PID-p之外,应该还存在其他的PID机理。有些研究者报道过电化学腐蚀导致的光伏组件输出功率衰减(即PID-c)。此种衰减是由太阳电池钝化层下面硅基体的电化学腐蚀引起的衰减。电化学腐蚀在很多场景下均被发现过,关于其成因,有些学者认为是在光伏组件的生产和应用过程中存在有害的或腐蚀性的副产物,特别是酸性物质(比如EVA胶膜降解产生的醋酸,或背板里粘结层中的丙烯酸、马来酸)等引起的腐蚀。这些腐蚀性化学成分可以与太阳电池上的金属栅线和电极发生反应,从而导致光伏组件出现永久性的输出功率衰减。而电势诱导不仅可以在酸浓度非常低的条件下触发电化学腐蚀,而且可以加速电化学腐蚀进程[13-14]。也有学者认为光伏组件中的阳离子杂质可以在电势下穿过封装胶膜,在Si/AlOx间形成氧化层,从而导致太阳电池产生钝化缺陷,引起不可逆的光伏组件输出功率衰减[15]。

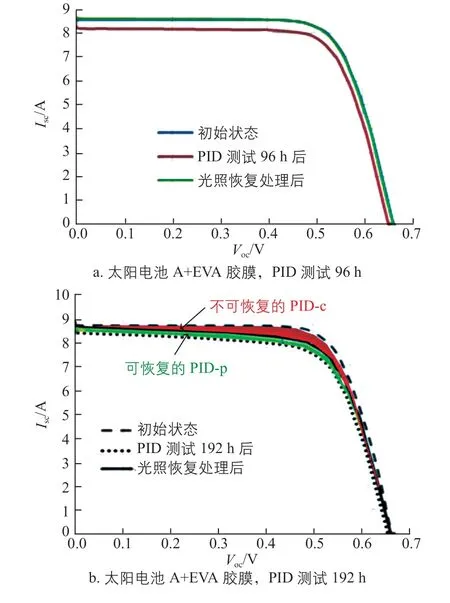

PID-p和PID-c也会对光伏组件的I-V特性产生影响。根据Luo等[4]的研究,PID-p 一般会导致光伏组件的短路电流Isc和开路电压Voc降低,而填充因子FF只会受到很小的影响;研究结果还指出,对于大尺寸光伏组件,FF的降低通常是由同块光伏组件上不同太阳电池的失配引起的。将太阳电池A和太阳电池B均采用EVA胶膜封装制成2种光伏组件后,对这2种光伏组件在PID测试96、192 h后进行光照恢复处理(光源功率为1000 W),然后测试2种光伏组件的I-V曲线,具体如图7所示。

图7 不同PID测试时长及光照恢复处理后 2种光伏组件的I-V曲线Fig. 7 I-V curver of two kinds of PV modules after different PID test durations and illumination recovery treatment

从图7中可以看出,相较于初始状态,PID测试96 h后,所有采用EVA胶膜的光伏组件的Isc和Voc均有一定程度的下降,但是FF最高仅下降了0.62%,基本不受影响;而在光照恢复处理后,Isc和Voc均得到了恢复;PID测试96 h后的光伏组件再进行光照恢复处理后的I-V曲线特性符合PID-p的特征。然而,当PID测试时间延长到192 h后,FF最高降低了4.54%,下降明显,而且在后续的光照恢复处理后也未完全恢复,从图7b中可以明显分辨出I-V曲线的可恢复和不可恢复部分。一般来说,FF的降低都与太阳电池上的金属化部分,比如焊带、栅线等的腐蚀有关[16]。PID测试192 h后FF出现了明显下降,其降低意味着随着PID测试时间的延长,PID-c逐渐开始在光伏组件输出功率衰减中表现得越来越突出,且由PID-c引起的光伏组件输出功率衰减是永久性且不可恢复的。

将太阳电池A分别采用EVA胶膜和POE胶膜封装制成2种光伏组件,然后测试2种光伏组件在不同测试阶段的EL图像,测试结果如表1所示。

表1 2种光伏组件在不同测试阶段的EL图像Table 1 EL images of two kinds of PV modules at different test stages

从表1中可以看出,在PID测试192 h后,采用EVA胶膜的光伏组件的EL图像不仅整体变暗,而且出现了腐蚀性的黑色色斑。在光照恢复处理后,由于PID-p得到了恢复,光伏组件的亮度得到了提高,但黑斑仍然存在,这也证实了腐蚀类缺陷造成的PID-c具有不可逆性。

4 结论

本文根据IEC 61215: 2021系列标准中的测试序列,对p型PERC双面光伏组件进行PID测试后,再对光伏组件背面进行光照恢复处理,用于观察采用POE胶膜和EVA胶膜作为封装材料对光伏组件输出功率衰减的影响。测试结果显示:

1)使用高体积电阻率ENGAGETMPV POE为原料生产的POE胶膜作为光伏组件封装材料时,在PID测试288 h后,光伏组件的PID仍然非常有限(小于2%)。

2) 采用EVA胶膜封装的光伏组件在PID测试96 h后的I-V特性符合PID-p机理,但在经过光照恢复处理后,其输出功率衰减率得到了较大程度的恢复。当PID测试时间进一步延长至192、288 h后,采用EVA胶膜封装的光伏组件的输出功率持续衰减,直至超过10%,其I-V曲线不再单纯呈现PID-p特征,FF出现明显下降;而且在后续的光照恢复处理后,其输出功率衰减率只得到较小程度的恢复;此外,这类光伏组件的EL图像中出现了腐蚀性黑斑,印证了PID-c机理的存在。采用EVA胶膜封装的光伏组件在PID测试过程中,随着测试时间的延长,PID-c会越来越严重,而PID-c引起的输出功率衰减是永久性的,不能依靠光照恢复处理来恢复。

本研究证明了虽然IEC 61215: 2021系列标准中的PID测试序列增加了光照恢复处理的步骤,但仍不能改变EVA材料的特性,采用EVA胶膜封装的光伏组件仍然会出现严重的因电化学腐蚀引起的永久性输出功率衰减。