深度处理某煤化废水实验研究

北京格兰特膜分离设备有限公司 王凯,林建明,杜可正,吴延武,田源

一、概述

(一)实验背景

山东某煤化公司年产焦炭240万吨,甲醇25万吨,生产过程中有一定的废水产生,其中炼焦、煤气净化过程中产生的含酚氰废水及煤气管道冷凝水等污水均送至酚氰废水处理站进行处理,焦化废水中含有多种污染物质,其中有机物以酚类化合物为主,占总有机物的一半以上,有机物中还包含多环芳香族化合物和含氮、氧、硫的杂环化合物等。

污水厂现有工艺流程为:污水→调节池→气浮池→A/O池→二沉池→混凝反应池→混凝沉淀池→集水池,最终排水量150m3/h,用于熄焦。现计划将此水回用,但COD含量不能达到废水回用工艺要求。

中试实验是以山东某煤化公司年产焦炭、甲醇废水经生化处理后废水作为原水,依据北京格兰特膜分离设备有限公司多年的工艺探索和实际应用经验,利用氧化强化生物反应器技术将生化池出水COD从约300mg/l降至≤60mg/l,以满足废水回用工艺对COD的要求。

(二)技术介绍

近年来,焦化废水深度处理技术的研究发展很快,方法也很多,大多数还是在实验室或中试阶段,也有部分工业化应用实验。主要有芬顿试剂氧化法、固定床离子交换树脂吸附和流化床磁性树脂吸附法等。Fenton试剂氧化法处理后出水COD去除率最高达75.4%;固定床离子交换树脂吸附法COD去除率为49.4%;流化床磁性树脂吸附法COD去除率为58.2%[1]。Fenton试剂氧化法COD去除率较高,固定床离子交换树脂吸附法和流化床磁性树脂吸附法对COD的去除率低。但芬顿氧化法处理成本较高且存在无机污泥处理问题,缺点同样显著。

催化氧化强化生物反应器 (Oxidation enhanced bioreactor)系统主要分为两个处理单元:臭氧强氧化处理系统和生物碳池生化处理系统,并根据具体水质情况可进一步采用措施。

臭氧作为一种清洁的强氧化剂,已在水处理领域应用多年。随着应用的深入,人们认识到臭氧的氧化性具有一定的选择性,因此,人们对臭氧氧化水处理技术不断进行改良。提出一系列臭氧催化技术,常见的有碱催化氧化、光催化氧化和金属催化氧化等[5-9]。本次实验应用北京坎普尔环保技术有限公司开发的陶瓷催化剂,其机理是通过催化剂促进臭氧分子分解,以产生羟基自由基等活性中间体来强化臭氧化,从而氧化很难完全氧化的难降解有机物,改变其生化特性。臭氧除了自身能将某些有害有机物氧化变成无害物外,在客观上还可以增加小分子的有机物,使活性炭的吸附功能得到更好的发挥。活性炭能够迅速地吸附水中的溶解性有机物,同时也能富集微生物,使其表面能够生长出良好的生物膜,靠本身的充氧作用,炭床中的微生物就能以有机物为养料大量生长繁殖好氧菌,致使活性炭吸附的小分子有机物充分生物降解。

二、实验设备

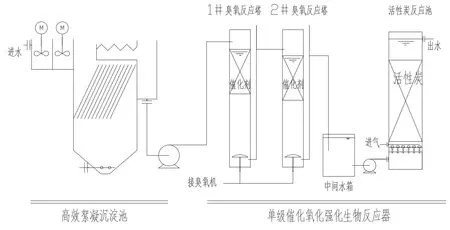

中试系统位于山东某煤化公司厂内,系统由高效混凝沉淀池、三级催化氧化强化生物反应器串联组成。设计处理水量24m3/d。流程如图1。

图1 中试系统工艺流程图

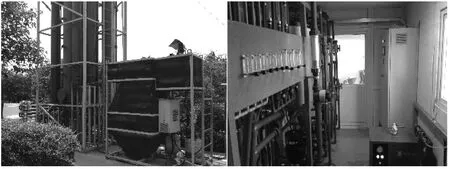

高效混凝沉淀池在传统混凝沉淀池基础上改进了搅拌系统。增强了PAM的混合反应效率且降低了搅拌器对水的剪切力。单级催化氧化强化生物反应器有两个臭氧反应塔和一个生物活性炭反应池,每个臭氧反应塔直径300mm,高度6m,内部部分填充催化剂,采用钛曝气盘投加臭氧;每级反应器有一个活性炭生物滤池,直径500mm,高度6.5m,内部填充特质颗粒活性炭。实验设备如图2。

图2 实验设备内、外部样式

三、实验过程与讨论

(一)高效混凝沉淀

对来水投加PAC和PAM进行预处理,降低来水中的悬浮物和胶体,并去除部分COD,减轻后续臭氧-生物炭单元负荷。

实验中的混凝沉淀池在传统混凝沉淀系统加以改进,主要是改变了传统的搅拌机形式,使絮凝混合过程更充分且已形成的较大矾花不宜破碎。虽然待处理水已经经过水厂原有的絮凝沉淀过程,但经过此改良的高效混凝沉淀后COD依然有较大的去除率。具体见图2。

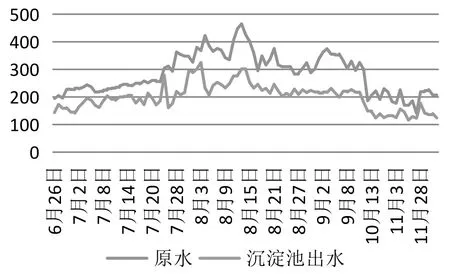

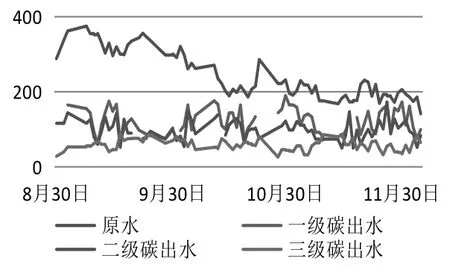

由图3可以看出,来水COD在7月中旬之前一直处于200-250mg/l之间;之后因生产工艺及原材料调整,COD数据趋高,均值达到340mg/l左右,最高值超出450mg/l,直到10月初开始逐步下降,并基本稳定在190mg/l左右。

图3 混凝沉淀前后COD数据

从絮凝沉淀结果看,COD平均绝对去除值85.7mg/l,去除率30%,去除效果明显。表明经改进后的絮凝沉淀系统作为整个工艺的预处理单元,在去除原水中的悬浮物、胶体、部分COD并改善后续处理系统的运行条件等方面,能够发挥重要作用。

(二)催化氧化强化生物反应器

此部分实验分两个阶段进行:第一阶段主要是启动两级(串联)OEB系统,稳定运行并考察处理效果。系统进水1m3/h,一、二级系统臭氧投加量分别为60ppm、40ppm。经过一个多月的实验,数据如图4。

此阶段原水COD最高达到465mg/L,最低值283mg/L,平均354.6mg/L;高效絮凝沉淀池出水均值246.4mg/l,平均去除率30.5%;两级催化氧化强化生物反应器出水COD均值107mg/L,平均去除率56.8%。

本阶段高效絮凝沉淀池出水COD较大,但中试系统最终出水COD基本能稳定在100mg/l左右。从图4可以看出,与原水水质波动较大相比,二级碳池出水水质还是比较稳定的,说明中试系统具有较好的抗冲击性。

为实现预期处理目标,开始三级催化氧化强化生物反应器串联实验,即第二阶段的实验。系统进水1m3/h,三级系统臭氧投加量分别为50ppm、30ppm、20ppm,与前一阶段相比臭氧投加总量不变。实验具体数据如图5。

图5 第二阶段投加臭氧后各单元出水COD曲线图

由图5可以看出,这一阶段的来水COD数值有所下降,最终稳定在200.4mg/l左右。高效絮凝沉淀池出水171.0mg/l,去除率30%;一级、二级和三级OEB单元出水分别为121.8mg/l、97.5mg/l和48.3mg/l,催化氧化强化生物反应器系统去除率依次为28.9%、20%和50.4%,第三级单元的去除率明显高于前面两级,而没有出现多级催化氧化强化生物反应器COD去除率随着级数的增加而逐步降低的情况。

本阶段催化氧化强化生物反应器系统总去除率75.6%,相比第一阶段的56.8%,在相同臭氧投加量(100mg/l)的情况下,增加第三级级催化氧化强化生物反应器COD去除率提高18.8%。

从整套工艺系统的去除效果看,COD总去除率高达75.6%,平均出水48.3ppm,达到目标值。

此阶段:1.系统出水COD均值48.3mg/l,达到预期处理目标;2.在相同臭氧投加量条件下,投加催化剂、增加一级OEB工艺均能提高COD去除效果。

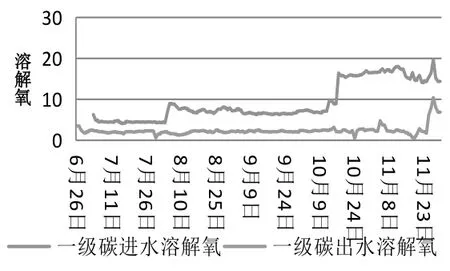

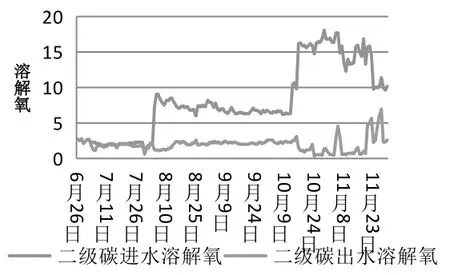

通过对各级生物碳系统进出水溶解氧的数据分析,判断系统内微生物状况,以此作为优化调整的依据,保证生物碳系统的正常稳定运行。一二级系统生物活性炭池溶解氧情况如图6、图7:

图6 一级碳进出水溶解氧曲线图

图7 二级碳进出水溶解氧曲线图

在未投加臭氧阶段(6月26日至7月30日),生物碳系统靠曝气提供溶解氧,进出水溶解氧趋势平稳,一级碳溶解氧消耗均值在2.5mg/l,二级碳溶解氧消耗均值只有0.24mg/l,表明在不加臭氧的情况下,一级碳出水直接进二级碳,可生化利用的有机物微乎其微,营养物质不足,导致微生物数量很少,溶解氧消耗较低。

投加臭氧后(7月31日以后),一级生物碳系统的溶解氧消耗提高了3.4 mg/l,二级则提高了5.66 mg/l, 说明在经过臭氧催化氧化后,提高B/C比,增加了废水的可生化性,种类繁多的微生物大量生长,消耗了大量溶解氧。

为提高水中溶氧,从10月中旬开始,通过改进臭氧输送管路和调整生物活性炭池布气方式,减少了溶解氧的逸出,提高了碳柱进水的溶解氧。随着进水溶解氧的提高,微生物的耗氧量也随之增大,微生物数量和种类持续增加,系统内可能会有剩余污泥的自身氧化,进而降低了生物碳的反洗频次,减少剩余污泥产量。

四、结论与建议

(1)采用催化氧化强化生物反应器对某煤化工废水经生化处理后进行深度处理,实验结果表明:系统对COD总去除率高达75.6%,出水COD≤60ppm。此技术是一种可用的废水深度处理技术。

(2)催化氧化强化生物反应器充分发挥了臭氧、催化剂、活性炭三者的协同作用,实现了污染物的有效降解。

(3)从两级串联和三级串联单位臭氧量对COD的去除值,反映出臭氧在相对较低的臭氧投加量比高浓度投加臭氧利用率高,分步投加臭氧有利于提高臭氧的利用率。

(4)工程设计时,要考虑钛盘曝气器的堵塞清洗问题。

(5)因水质特性,在臭氧塔产生大量泡沫,实际工程中应注意构筑物安全高度或采取有效消泡措施。

相关链接

废水(wastewater)是指居民活动过程中排出的水及径流雨水的总称。它包括生活污水、工业废水和初雨径流入排水管渠等其它无用水,一般指经过一定技术处理后不能再循环利用或者一级污染后制纯处理难度达不到一定标准的水。

1、工业废水直接流入渠道,江河,湖泊污染地表水,如果毒性较大会导致水生动植物的死亡甚至绝迹。

2、工业废水还可能渗透到地下水,污染地下水;如果周边居民采用被污染的地表水或地下水作为生活用水,会危害身体健康,重者死亡。

3、工业废水渗入土壤,造成土壤污染。影响植物和土壤中微生物的生长。

4、有些工业废水还带有难闻的恶臭,污染空气。

5、工业废水中的有毒有害物质会被动植物的摄食和吸收作用残留在体内,而后通过食物链到达人体内,对人体造成危害。