蒸发制冷系统在直升机上的应用现状及前景

张馨弘

(中国直升机设计研究所,江西景德镇 333000)

0. 引言

随着现代直升机性能的不断提高,利用直升机上的机载传统制冷方式进行空气循环,已经不能应对日益增加的机载电子设备和环境控制的负荷,使用传统的空气循环制冷系统,发动机难以承受其带来的大量引气量的增加。而蒸发循环制冷系统不仅能改善上述情况,还能够解决制冷机易泄露、可靠性差等问题。现如今,蒸发循环制冷技术凭借其高效的制冷能力迅速航空器制冷领域,广泛应用于直升机和战斗机等机型[1]。

由于直升机的舱室由非气密且透明的物体组成,在外界环境温度较高时飞行具有较大的不稳定性,而制冷系统则是解决这一问题的关键技术,其主要解决的问题有几点:(1)保证机载电子设备的冷却进而维持其正常运行,提高可靠性和稳定性。自20世纪70年代以来,电子信息技术取得了极大进步,机载电子设备也逐步走向小型化、轻量化和集成化导致机载电子设备单位能量密度过高、热负荷急剧增大,需要更加高效的制冷方式来冷却机载电子设备,而蒸发循环制冷技术则是解决这一问题非常有效且关键的技术。(2)直升机舱室需要一个稳定的环境温度来保证飞行员的安全和舒适。由于高温因素会增加事故发生的概率,所以制冷系统控制舱温具有非常重要的意义,是保证飞行员高效工作和避免错误不可缺少的必要环节[2]。

1. 国内外研究现状

1.1 国外发展现状

国际上最初的直升机设备舱以及飞行员驾驶舱都会将加热、通风和除尘等功能考虑进去,但没有考虑其冷却要求[3]。自20世纪60年代以来,随着直升机各项性能的快速提升,其应用环境也越来越广泛。比如直升机经常需要在湿热的条件下飞行,而功耗较高的机电设备的普遍应用会产生高热量,导致舱内温度升高。此时,一个良好的制冷系统可以为设备舱以及飞行员驾驶舱提供低温环境[4-5]。在20世纪60年代,直升机主要使用2种制冷方式:蒸发循环系统和空气循环制冷系统[6]。20世纪中后期我国的相关技术水平较为落后,没有形成一个成熟的蒸发循环制冷系统,直升机(通常用于固定翼飞机)更多使用空气循环系统来满足机载设备冷却需要[7]。20世纪70年代中期,直升机上陆续装载单独的电子设备舱以提升电子战能力。为了满足机场的低温环境需求,美国率先开展蒸发循环制冷技术的研究[8],其研发的低温制冷系统的制冷能力约为3kW~5kW,尽管大多数电子设备舱对低温环境要求很高,且具有高性能系数、快速冷却性能、较小的空气阻力以及压降较低等优点,但与此同时也存在不少缺点。比如难以维护、体积质量方面没有做到轻量化、系统结构复杂等,给这种制冷技术的应用带来了很大的挑战。20世纪70年代末,由于我国相关技术能力的提升,开展了空气循环系统以及蒸发循环混合封闭循环系统的研发。在20世纪80年代初期,蒸发循环系统开始采用高速电动机作为动力源投入研发。与空气/蒸发循环混合循环系统以及空气循环系统相比,蒸发循环系统具有方便控制、能耗低等优点[9],但是受限于当时高速电机驱动的工艺技术,而没能将此项技术推广下去。直到20世纪80年代末,蒸发制冷循环技术的技术取得重大突破,便开始开发综合环境控制系统。当时,直升机整个低温制冷系统主要以闭式循环蒸发系统为主[10-11],随后,这一子系统逐渐被俄罗斯、欧盟及美国的直升机采用[12-15]。

1.2 国内发展现状

直升机用的蒸发循环系统在我国的发展时间较晚、进展缓慢、缺乏自主成熟技术。国内目前军用直升机的机舱环控系统大多基于苏联的技术[16],主要是以空气循环制冷系统为主,即从机载发动机中引进来高压高温的气体然后经由涡轮冷却器冷却对外做功后再进行降温[17]。此系统具有轻量化、边缘结构相对简单的优点,各种运行环境都能满足。然而,电子设备的激增导致了电子机舱的热负荷大大上升,已成为超过座舱热负荷的主要热源。但是,由于我国气候条件与苏联差异巨大,这种系统不能很好地适用国内的各种气候环境,因此在夏季,该系统在低海拔的降温能力更差。目前,中国逐渐开始想美英等国学习其在蒸发循环制冷的优秀理念,并正从测绘、模仿英美系统逐渐步入自主创新开发阶段[18]。其次,国外不仅拥有良好蒸发循环制冷系统的设计研发基础,还有着完整的相关系统仿真建模技术,从建模、求解以及相关的算法都在研究,对促进直升机载蒸发循环系统有着极大地作用,我国也需要加强这方面的研究。同时,对制冷系统的性能评估以及改进都在逐渐走向成熟,最终形成直升机蒸发循环子系统的闭环设计流程。然而,国内对直升机用蒸发循环系统的发展却远远落后于国外的相关先进技术,主要表现在技术上采用重复的设计方案。这种原始的研发方法存在以下缺点:限于经验以及研发时间的影响,往往找不到完美的设计方案;其次系统结构设计创新性低,制冷效率低下。

2. 直升机制冷系统

蒸发循环系统以及空气循环制冷系统时较为基础的2种机载低温系统。空气循环系统引气会对发动机产生一定的影响且能耗较大,与之相比,蒸发循环系统性能系数(COP)高且成本较低,逐渐有取代空气循环系统的趋势。

2.1 空气循环制冷系统

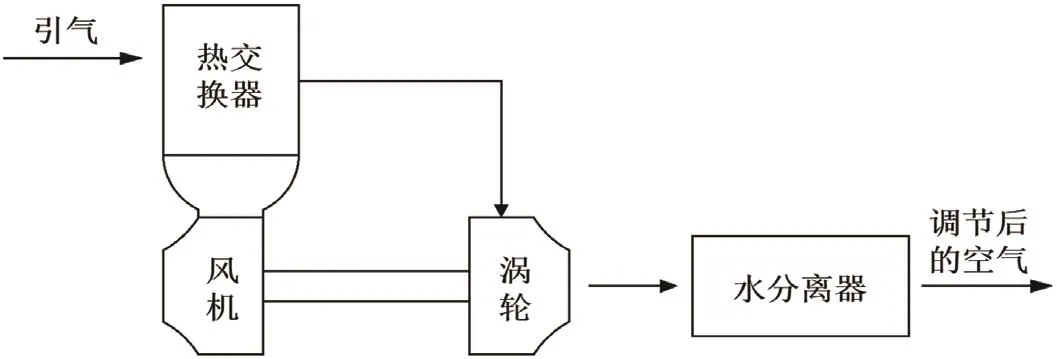

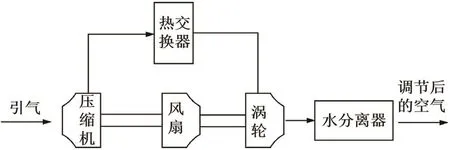

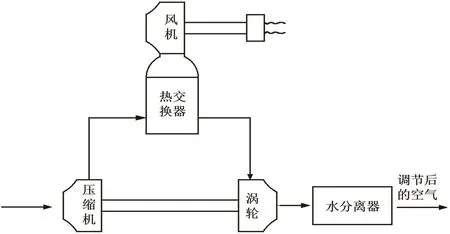

众所周知,空气循环制冷系统一般有以下3种形式:简单空气循环系统、三轮式空气循环系统及升压式空气循环制冷系统。空气循环系统主要由发动机引气作为主要的循环气体,其主要部件有风机、涡轮、换热器、水分离器等。由发动机引气经换热器降温冷却后在涡轮机中膨胀,膨胀过程会产生温度较低的冷空气。在此过程中,冷却涡轮驱动压缩机、风扇和其他设备将来自高温空气的热能转化为其他设备的可用功。但是,由于引入了外部空气,如果不采取其他保护措施,系统的使用速度和飞行高度将受到极大限制[19-20]。

3种系统的制冷原理图分别如图1~图3所示。

图1 简单式空气循环系统原理图

图2 三轮式空气循环制冷系统原理图

图3 升压式空气循环制冷系统原理图

2.2 蒸发循环制冷系统

在20世纪70年代时,蒸发循环系统在直升机机载上的应用取得了极大地进展:美国率先研发了专门用于电子吊舱制冷的蒸发循环系统,并且在吊舱上展开了一系列实际应用。随后,美国以及欧洲的直升机都逐渐开始装配蒸发循环制冷系统。其中,如欧洲的“虎式”、苏联的米-17、美国的AH-64、VH-60N、EH-60、VH-3D等型号的直升机也都将此蒸发制冷系统作为首选制冷系统配置在直升机上。依据制冷工质经过压缩机的压缩次数可以将蒸发循环制冷系统划分为单级压缩系统以及双级压缩系统,下面针对2种压缩方式系统进行详细介绍。

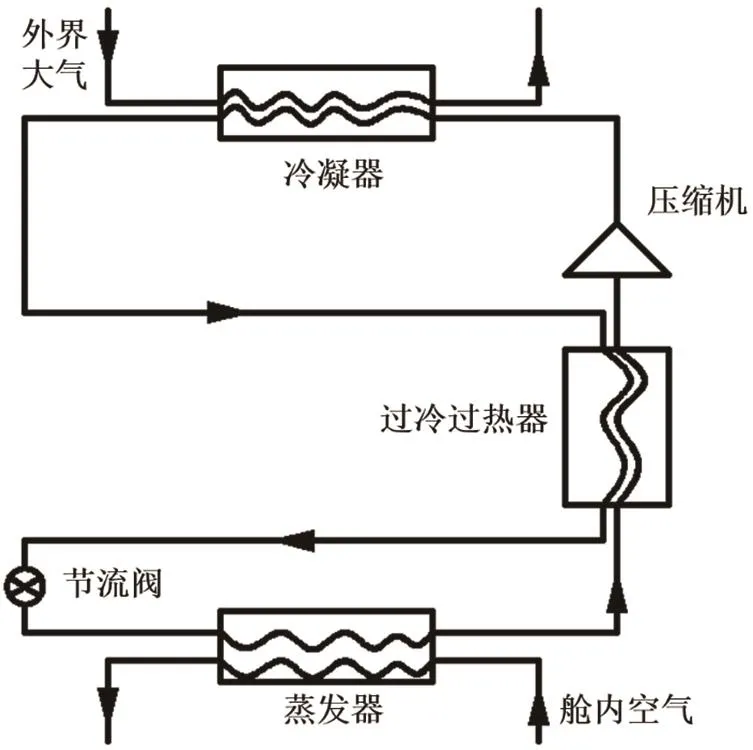

2.2.1 单级压缩蒸发循环制冷系统

在单级压缩蒸发的循环过程中,工质被一级压缩后由蒸发压力转变为冷凝压力。单级压缩蒸发循环系统通常由4个基本组件构成,即产生压力波的压缩机、冷却压缩机出来的高温工质的冷凝器、具有节流制冷效应的节流阀以及具有冷量输出功能的蒸发器,有时也会增加一个过冷器设备用来提高循环系统的制冷性能和工作环境。单级压缩制冷系统的示意图如图4所示。从图中可以看到,在此循环运行过程中,制冷工质以蒸气的状态通过蒸发器后被压缩机吸入,工质在压缩机中经过压缩吸热变为高温高压的状态以冷凝压力进入冷凝器中,高温高压的制冷工质进入冷凝器中和外界大气换热后冷凝变为液态。此后进入节流阀中进行节流膨胀,产生制冷效应,节流后成为气液混合物状态,且此混合物流入蒸发器吸收热量最后蒸发,然后再返回压缩机,至此,完成一个完整的循环。

图4 单级压缩蒸发制冷循环系统原理图

其中,压缩机是整个制冷系统的“心脏”,是循环系统中最核心的部件,负责产生压力波。压缩机通常包含涡旋式、螺杆式、阀板式等形式,可以通过电动驱动器(使用直升机中交流或直流电源)和主减速器(通过电磁离合器连接)来驱动压缩机运行。在冷凝器中,制冷工质会将自身的大部分潜热释放出来,此时由来自外部的冷空气或者燃油来进行冷却工质。蒸发器中由于制冷工质的蒸发吸热会有大部分的冷量产出,通常这部分冷量用于冷却空气或载冷剂。

2.2.2 两级压缩蒸发循环系统

当冷凝器中的冷凝温度比较高时,相应的压缩机压力上升迅速,此时单级压缩应景不足以满足当前的工作条件,则两级压缩被采用,用来提高压缩机压缩效率,从而提升了整个循环系统的制冷性能。两级压缩蒸发制冷循环是指制冷工质经过高低压压缩机压缩后从蒸发压力压缩到冷凝压力的一种工质循环方式。

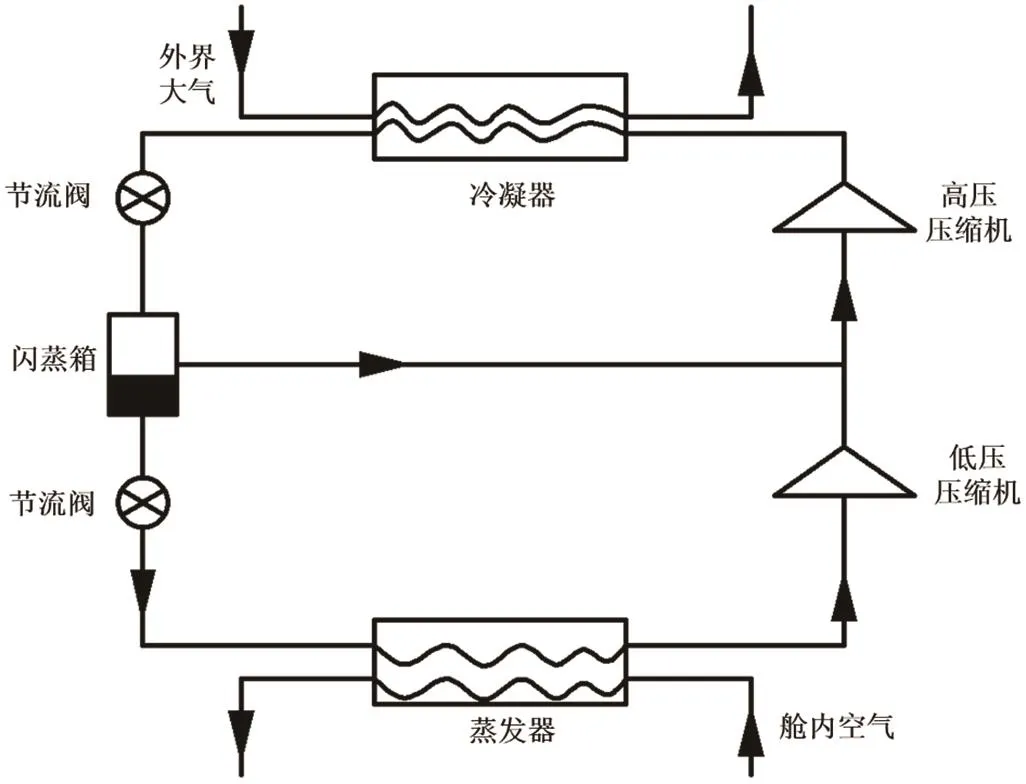

图5展示的是一个两级节流中间不完全冷却的压缩循环制冷流程图,此系统包含2台压缩机、一个蒸发器、一个冷凝器、2个节流阀和一个闪蒸发箱。系统运行时,从蒸发器出口通过的制冷工质蒸气进入低级压缩机进行压缩,从低级压缩机拍出的气体和闪蒸箱蒸发出来的气体进行混合,混合后的气体工质进入高压压缩机经过压缩后工质以冷凝压力进入冷凝器,高温高压的工质蒸气被冷却为液体。此液体工质经过第一个节流阀节流之后进入到闪蒸箱进行部分蒸发变为气液混合物,混合物中的气体与低压压缩机的排气混合之后又一次流入高压压缩机被压缩,闪蒸箱中剩余的液体工质则经过节流阀节流后流入蒸发器中,工质在蒸发机中吸收热量变为气体产生冷量后再次经过低压压缩机压缩,完成了一个两级压缩制冷循环。和单级制冷循环系统比较,双级压缩循环虽结构复杂,但具有压缩比比较小,排气温度较低,压缩效率较高,性能系数较高,单位质量流量的制冷量相对较大等各种优势。

图5 两级压缩蒸发制冷循环系统原理图

2.3 空气循环系统与蒸发循环系统的比较

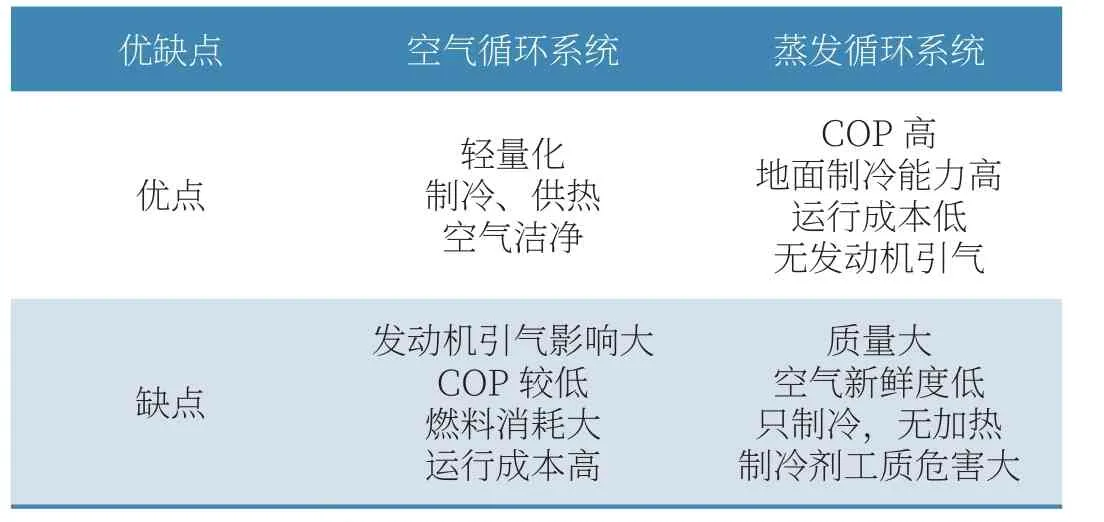

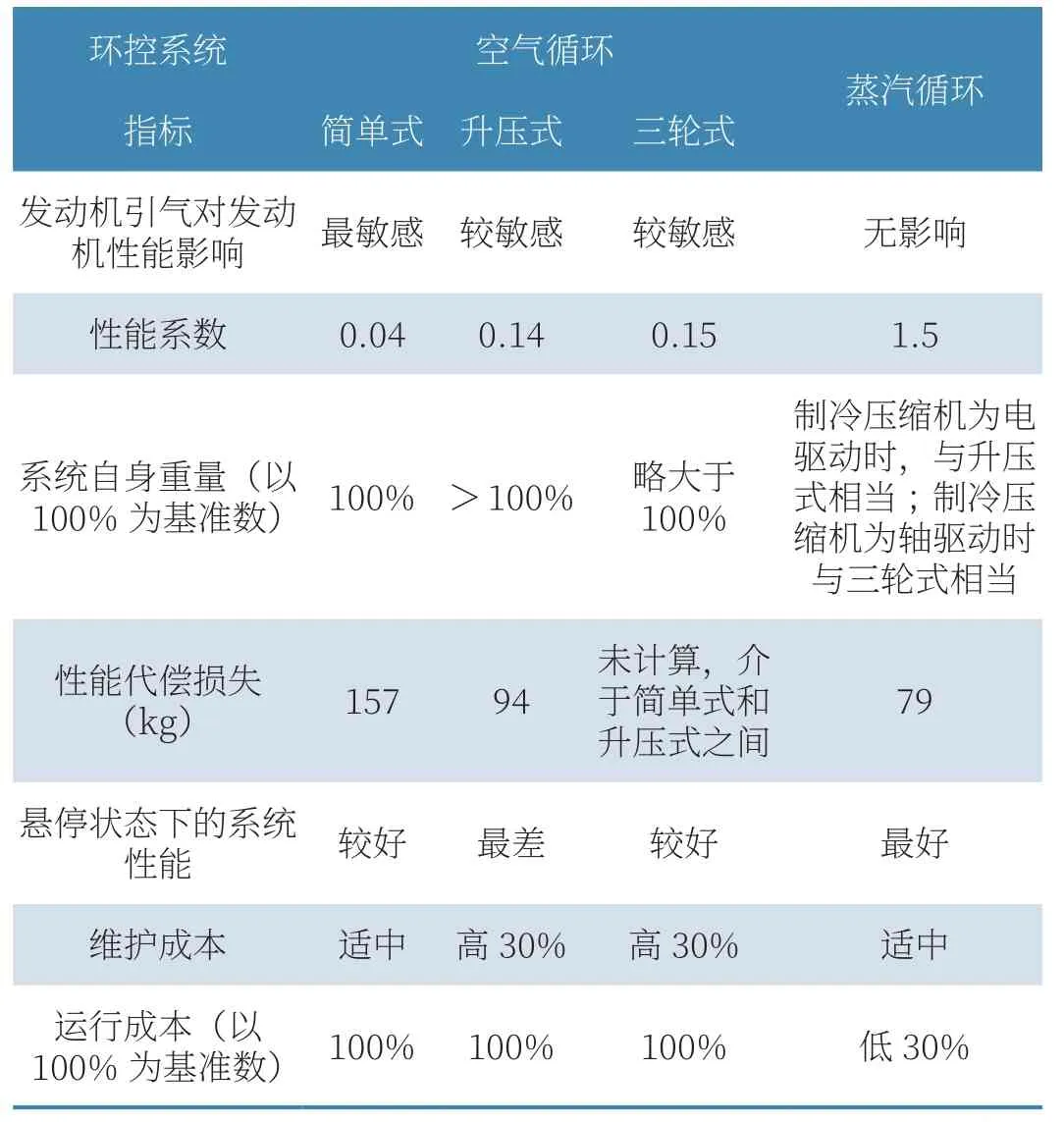

这2种非常常用且经典的机载制冷循环系统都有各自的优缺点,且适用的场合、应用的背景有所不同,下面给出一些具体的对比,如表1和表2所示。

表1 常见直升机制冷系统比较

表2 直升机采用空气循环和蒸气循环系统时系统性能对比

3. 总结和展望

本文从直升机机载制冷方式及其发展现状的角度出发,首先对现有机载制冷循环的2种冷却方式(空气循环制冷和蒸发循环制冷方式)在国内外的发展和应用进行了剖析和总结,随后介绍和展示了这2种制冷方式的基本运行原理,并对2种循环方式的优缺点以及性能进行了比较。通过对比二者的性能参数和指标可以发现,蒸发循环制冷系统相较于空气循环制冷系统有运行成本低、性能系数高等明显优势。

据悉,当前国际上已经采用蒸发循环系统作为直升机主要的机载制冷系统,我国对于机载蒸发循环系统的研究较为浅薄,缺乏自主创新技术,但当前大力发展蒸发循环制冷系统是必要趋势,应该将蒸发循环制冷系统作为机载制冷系统的主推方案。对于今后我国机载循环制冷系统的发展,作者认为应该着力于以下几个方向和关键技术:

(1)主推蒸气循环制冷系统在直升机上的应用;(2)高效的热交换器技术研究;(3)高效且轻量化机载压缩机关键技术研究;(4)直升机蒸气循环高度仿真平台系统的发展和建设。