客车集便器污物箱外包板脱落风险分析

马文均 熊春友 涂元超 吴浩

(1.中车成都机车车辆有限公司,四川成都 610000;2.成都磐龙机械设备有限公司,四川成都 610000)

1. 概述

2014年3月11日,中国铁路总公司下发《关于公布客车真空集便装置暂行技术条件和客车真空集便装置统型图纸的通知》(铁总运[2014]67号)文件,要求自2014年7月1日起施行。该文统型图明确了集便器污物箱各外包板及安装骨架结构、铆钉规格材质及铆接间距的要求。但在该文下发之前(2014年7月),集便器污物箱结构均由各集便器制造单位自主设计。因此,集便器污物箱外包板安装骨架、外包板结构以及铆钉材质和铆接方式各有不同,针对该情况,对集便器污物箱单位进行梳理,共涉及4种结构,主要差异在集便器污物箱骨架分布、外包板搭接方式、以及包板铆接间距不一致。

2. 问题提出

现真空集便装置进入厂修时,基本仍是非统型产品,检修过程中不同污物箱箱体骨架分布和外包板搭接方式有差异,入厂外观鉴定发现污物箱底部外包板搭接处存在变形或者豁口的情况,有脱落风险[1]。

3. 结构统计

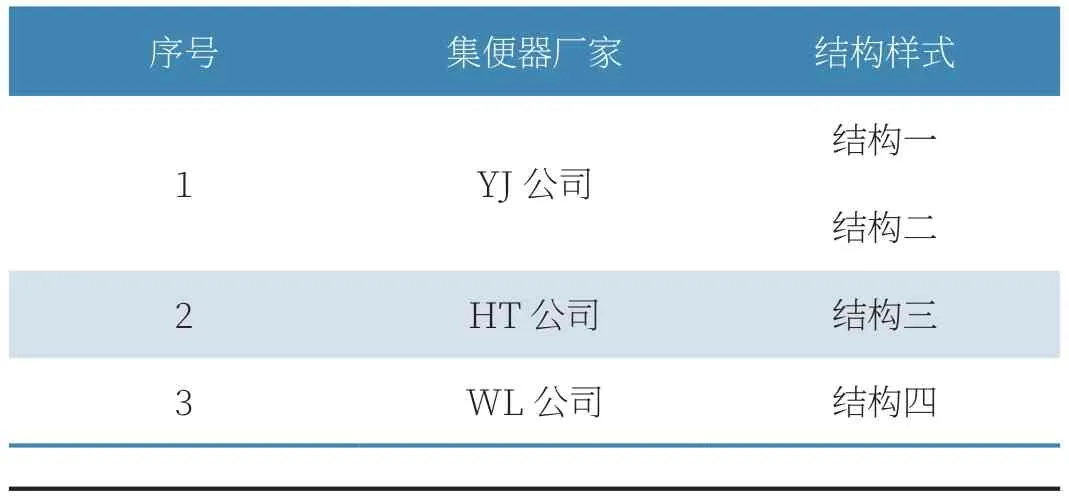

经梳理,2013年1月至2014年10,集便器的制造商分别有YJ实业有限公司(以下简称YJ公司),中车HT环保科技有限公司(以下简称“HT公司”),无锡市WL实业发展有限公司(以下简称“WL公司”),组织上述供应商就非统型集便器污物箱外包板骨架结构及外包板结构进行梳理,共涉及8种结构,如表1所示。

表1 污物箱制造厂家及结构统计

3.1 结构一

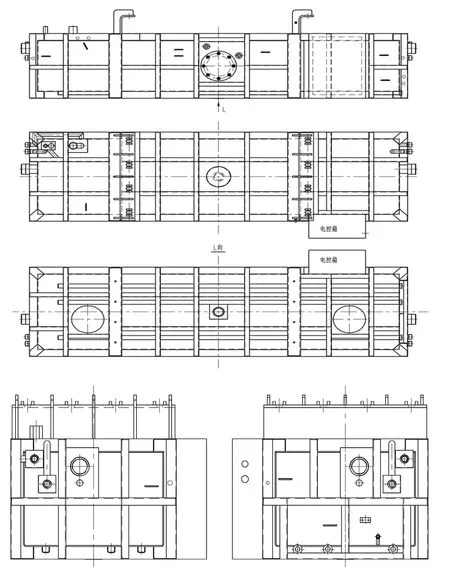

(1)外包板安装骨架结构概述:该结构污物箱外包板安装钢骨架纵向上有6根钢骨架,无横向贯通钢骨架,同时左右端部无钢骨架,如图1所示。

图1 结构一外包板安装骨架结构

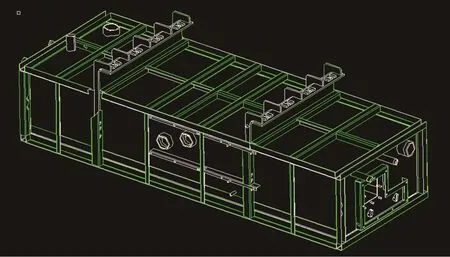

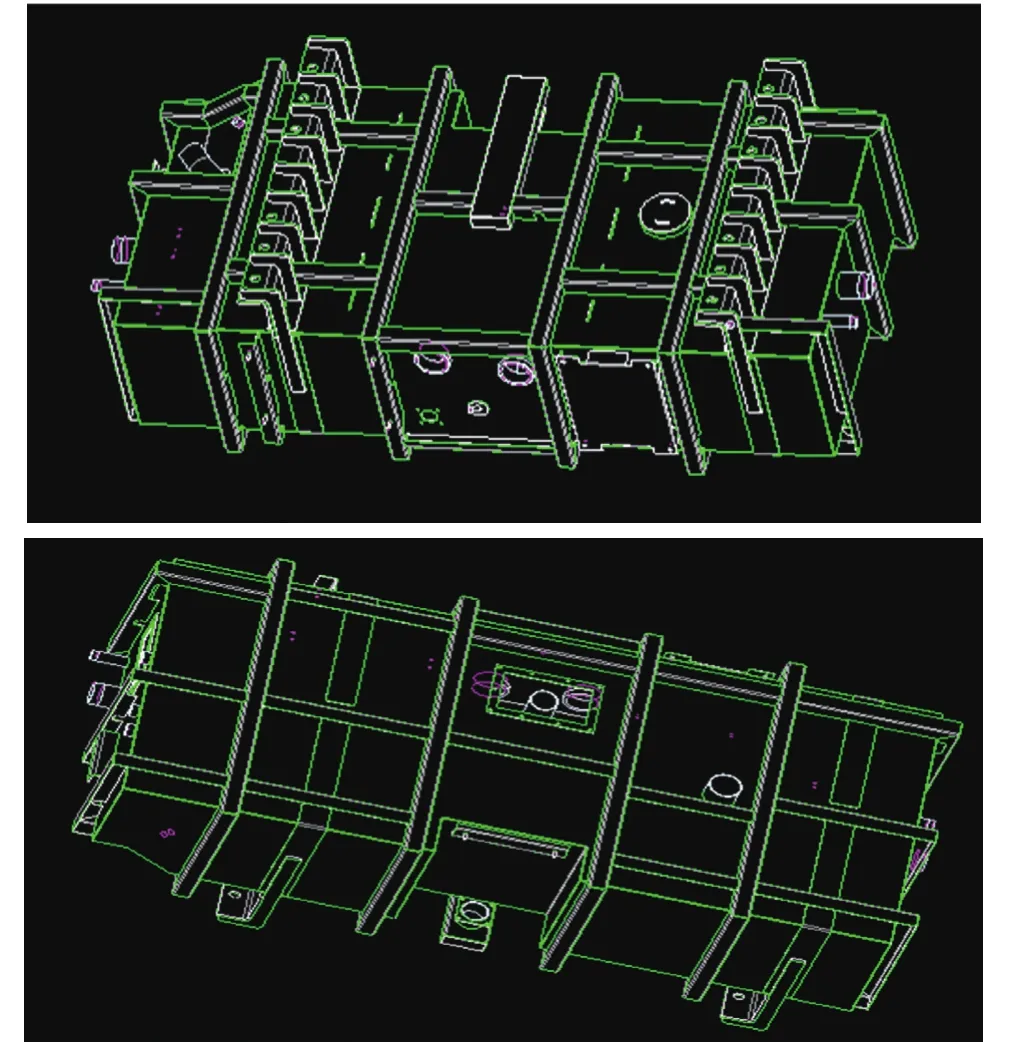

(2)外包板搭接方式:下包板四边折角,前、后、左、右包板下边缘无折角[2];铆接时,前、后、左、右包板覆盖在下包板折角外,从前、后、左、右包板下边缘自外向内铆接至纵向钢骨架上,下包板底部铆接在集便器污物箱钢骨架上,如图2所示。

图2 结构一外包板搭接方式

(3)铆钉间距要求:铆钉间距为200mm~300mm。

3.2 结构二

(1)外包板安装骨架结构概述:该结构集便器污物箱外包板安装钢骨架有8根纵向钢骨架,有横向贯通钢骨架,且左右端部有钢骨架,如图3所示。

图3 结构二外包板安装骨架结构

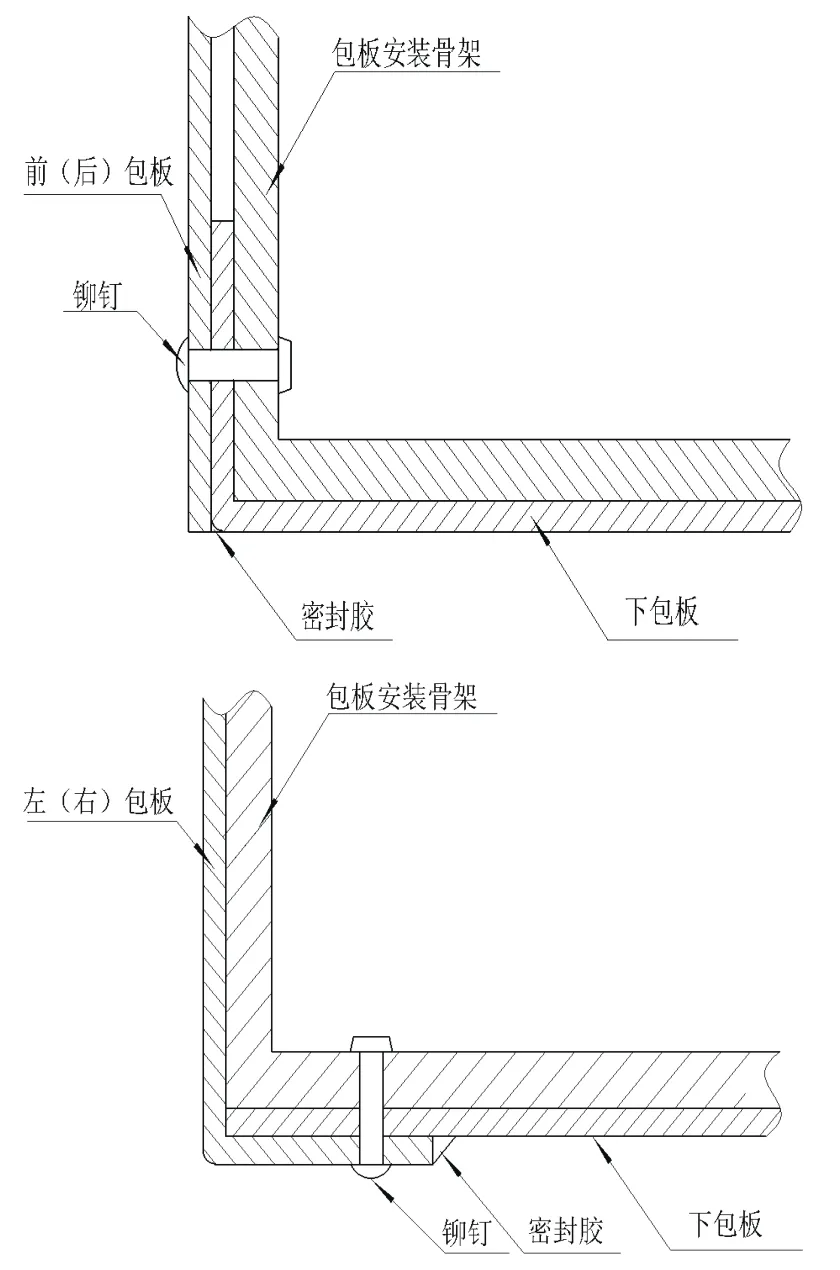

(2)外包板搭接方式:下包板横向(长边)2条边有折角,纵向(短边)2条边无折角,前、后包边下边缘无折角,左、右包板下边缘有折角;依次将前、后包板覆盖在下包板折角外,从前、后包板下边缘自外朝内铆接之钢骨架;将左、右包板下折角兜在下包板底部,从下包板处自下向上进行铆接,并将下包板底部铆接在集便器污物箱钢骨架上,如图4所示。

图4 结构二外包板搭接方式

(3)铆钉间距要求:铆钉间距要求为200mm~300mm[3]。

3.3 结构三

(1)外包板安装骨架结构概述:集便器污物箱外包板安装钢骨架,有6根纵向钢骨架,上面与底面有横向贯通钢骨架,左右端面布置有一横两纵钢骨架,如图5所示。

图5 结构三外包板安装骨架结构

(2)对应外包板搭接方式:下包板横向(长边)两条边有折角,纵向(短边)2条边无折角,前、后包板下边缘无折角,左、右包板下边缘有折角;下包板长边折角,铆接时,前包板、后包板覆盖在下包板折角外,从前、后包板自外向内铆接至钢骨架,下包板底部采用不锈钢铆钉铆接在污物箱不锈钢骨架上;下包板与左、右包板铆接方式:左、右包板下折角覆盖在下包板底部,左、右包板下折角兜在下包板底部,从左、右包板折角处自下向上铆接至钢骨架,如图6所示。

图6 结构三外包板搭接方式

(3)铆钉间距要求:铆钉间距要求为不大于150mm。

3.4 结构四

(1)外包板安装骨架结构概述:该结构集便器污物箱外包板安装钢骨架有4根纵向钢骨架,两端及底部有3根横向钢骨架,如图7所示。

图7 结构四外包板安装骨架结构

(2)对应外包板搭接方式:下包板四边均有折角,前、后、左、右包板下边缘均无折角;铆接时,前、后、左、右包板依次包裹在下包板折角内,从下包板折角处将铆钉自外向内铆接至钢骨架上,下包板底部铆接在集便器污物箱钢骨架上。在无钢骨架处,外包板与外包板之间铆钉连接方式,如图8所示。

图8 结构四外包板搭接方式

(3)铆钉间距要求:铆钉间距要求为100mm~150mm。

4. 检修集便器情况

针对检修集便器污物箱,梳理来车集便器污物箱外包板钢骨架及外包板结构,目前进入厂修的集便器污物箱主要涉及YJ公司和HT公司生产的3种结构,具体情况如下[4-6]:

4.1 YJ公司产品YJWCS-10(类同结构二)

(1)污物箱骨架结构:该结构集便器污物箱外包板安装钢骨架,有6根纵向钢骨架,上面与底面有横向贯通钢骨架,左右端面布置有一横两纵钢骨架。骨架布置如图9所示。

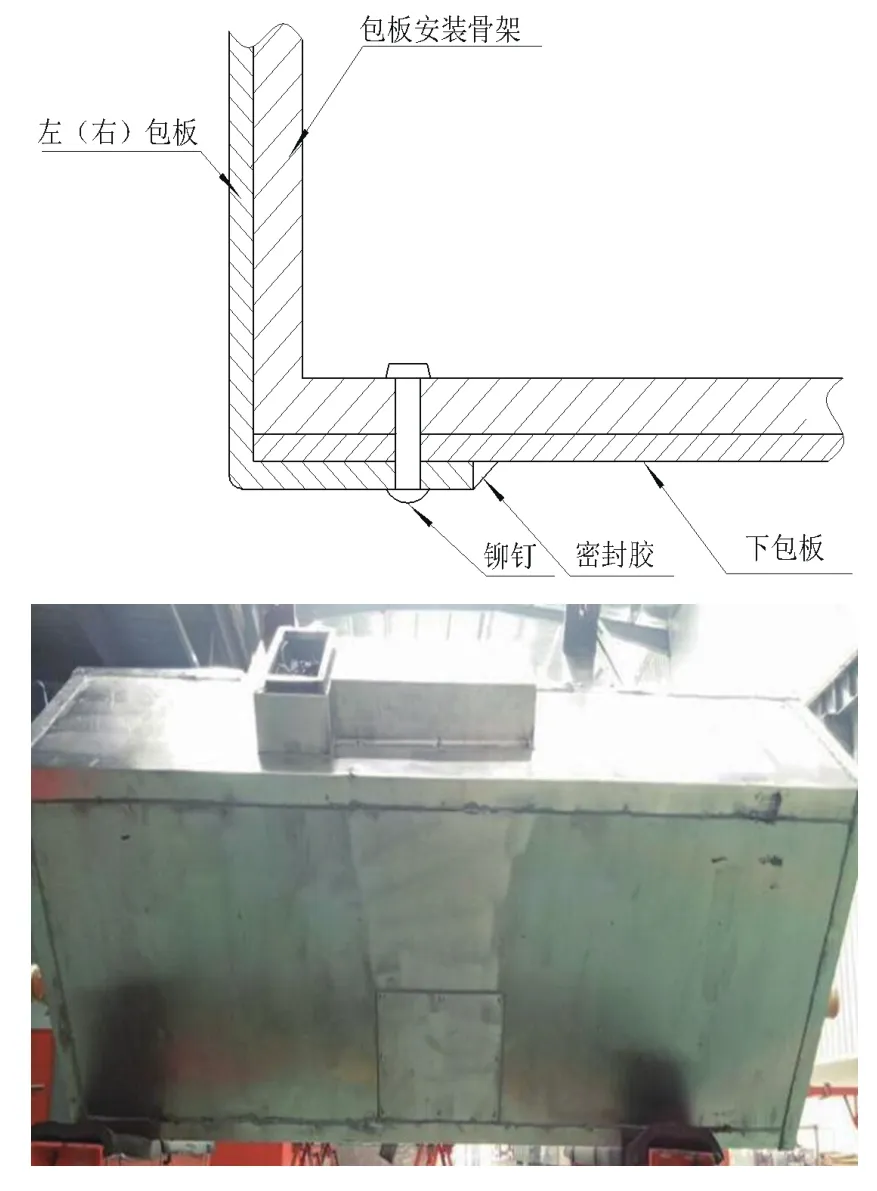

(2)污物箱外包板安装结构:下包板4边无折角,前包板、后包板、左包板、右包板下边缘均有折角;铆接时,依次将前、后、左、右包板下折角兜在下包板底部,从下包板底部自下而上将不锈钢铆钉铆接在污物箱不锈钢骨架上,如图10所示。

图10 YJWCS-10污物箱外包板安装结构示意图

4.2 YJ公司产品YJWCS-12(类同结构一)

(1)污物箱骨架结构:该结构类似于“YJWCS-12 ”的结构,该结构集便器污物箱外包板安装钢骨架有6根纵向钢骨架,上面与底面有两根横向贯通钢骨架,左右端面布置有一横两纵钢骨架。详见图11。

图11 YJWCS-12污物箱骨架结构实物图

(2)污物箱包板结构:下包板4边无折角,前、后、左、右下边缘均有折角,铆接时,依次将前、后、左、右包板下折角兜在下包板底部,从下包板底部自下而上铆接在污物箱不锈钢骨架上,下包板底部铆接在污物箱不锈钢骨架上。如图12所示。

图12 YJWCS-12污物箱外包板安装结构示意图

4.3 HT公司产品BP-0(类同结构三)

(1)污物箱骨架结构:该集便器污物箱外包板安装钢骨架与统型图相似,有6根纵向钢骨架,上面与底面有2根横向贯通钢骨架,左右端面布置有一横两纵钢骨架。骨架布置如图13所示。

图13 BP-0污物箱结构实物图

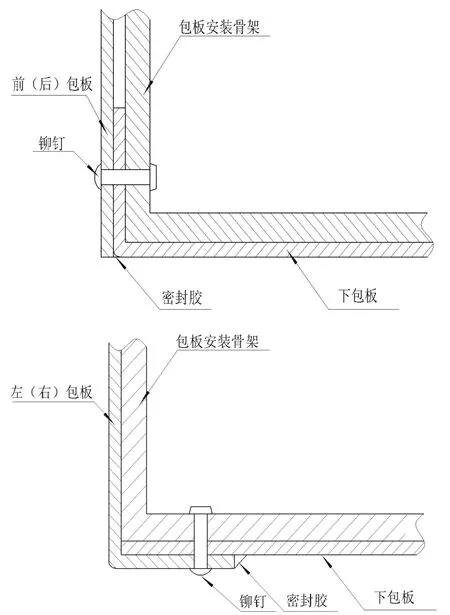

(2)污物箱外包板结构:下包板横向(长边)两条边有折角,纵向(短边)2条边无折角,前、后包板下边缘无折角,左、右包板下边缘有折角。1)下包板与前、后包板铆接方式:下包板长边折角,铆接时,前包板、后包板覆盖在下包板折角外,从前、后包板自外向内铆接至钢骨架,下包板底部铆接在污物箱骨架上,如图14所示。2)下包板与左、右包板铆接方式:左、右包板下折角覆盖在下包板底部,左、右包板下折角兜在下包板底部,从左、右包板折角处自下向上铆接至钢骨架。如图15所示。

图14 BP-0污物箱外包板安装结构示意图

图15 BP-0污物箱外包板安装结构示意图

5. 运用情况及结构对比及分析

当客车高速运行时,污物箱受迎风阻力部位为前包板,易受到外物打击,在钢骨架有横向贯通骨架的情况下,当前包板与下包板铆接在不锈钢骨架上,受打击时不易变形更不易产生缝隙,若极端情况出现缝隙时,因存在折角兜住下包板,因此下包板不易被撕裂脱落;当集便器污物箱下包板安装钢骨架无横向贯通骨架,下包板铆接在纵向骨架上,会有部分铆钉直接铆在外包板上(外包板与外包板铆接)情况,受力状况不良,存在受外力后外包板容易变形的可能,同时,在恶略环境下,当下包板出现缝隙时,没有被前后左右包板兜住,将会加剧包板的脱落。

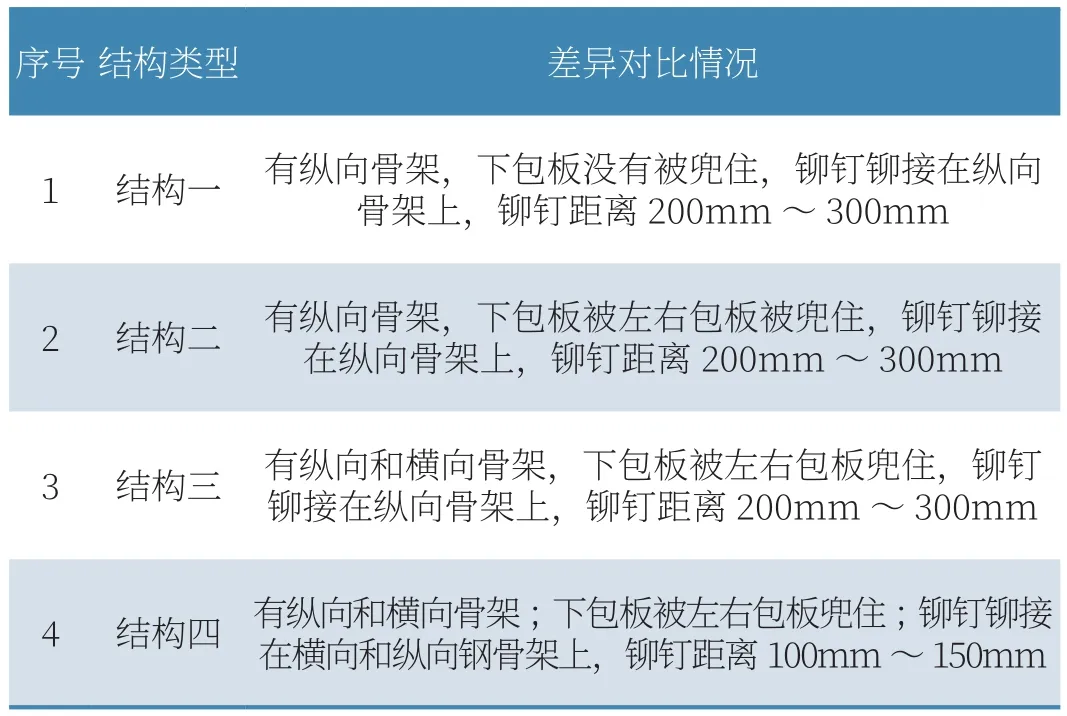

通过上述分析,在运用过程中,造成下包板脱落的可能因素有:(1)骨架没有横向骨架,外包板铆接位置没有支撑,造成铆接位置的变形;(2)铆钉只铆接在纵向骨架上,在迎风过程中容易被拉脱;(3)在下包板没有被前后左右兜边的情况下会加剧下底板的脱落,通过对比上述4种结构。如表2所示。

表2 污物箱结构及差异对比

通过上述对比,可以看出“结构一”既没有横向贯通骨架,下底板又没有被前后左右包板兜住,在运行过程中出现下包板脱落的风险最大,其他3种结构均能铆接在横向、纵向骨架上,或前后左右包板折角将下包板兜住,因此,出现下底板脱落的可能性较小。

6. 主要问题分析

经过梳理上述非统型集便器污物箱外包板及骨架结构、外包板铆接方式,结合运用情况分析,主要存在以下问题:

(1)部分集便器污物箱外包板安装骨架为纵向骨架,且纵向骨架间距大于200mm,造成铆接以后铆钉间距在200mm以上,不符合统型图纸中铆钉间距100mm~150mm的要求;(2)部分集便器污物箱下包板与前后左右包板均没有被折角兜边,且外包板骨架只有纵向骨架,在外包板与纵向骨架铆接后存在局部中空,当异物击打至中空部位后造成外包板变形。

7. 整改措施

(1)对集便器污物箱下包板安装钢骨架为非横向贯通钢骨架结构的污物箱,进行加固处理,第一方案是对污物箱外包板结合的棱边,采用2mm不锈钢制作防护兜架,并将该兜架依据实际尺寸焊接为整体后,铆接在污物箱外包板安装使用的纵向骨架上。第二方案是采用2mm不锈钢制作角钢,依次铆接在污物箱外包板安装使用的纵向骨架上,同时,制定横向贯通钢骨架结构的整改方案,并结合厂修进行整改。(2)对集便器污物箱外包板铆钉距离大于150mm的情况,结合厂修进行整改,增加铆钉密度,保证铆接效果。(3)结合厂修对集便器污物箱下包板无兜边的情况进行改造,确保下包板能够被前后或者左右包边兜住。(4)加强车辆日常运用维护,及时发现铆钉松脱及外包板变形、密封不良等情况,及时修复,确保车辆正常运用。

8. 结语

了解集便器污物箱结构,对集便器污物箱外包板铆接方式进行统计分析发现非统型集便器污物箱外包板脱落风险源,在检修时对污物箱骨架、包板搭接方式、铆钉间距的调整,通过3年的运行使用验证未发生同类问题。